1.本实用新型涉及海上风力发电技术领域,特别涉及一种塔筒的立式转运工装。

背景技术:

2.为加快风电等清洁能源产业的发展,国内、外风电制造企业近年不断加大、加快风场建设。随着风电行业的高质量、快速性发展,对风电产品的转运要求也越来越高。

3.塔筒作为风电产品之一,由于其产品安装的特殊性或受到运输空间的限制,对部分塔筒需进行立式运输。但由于立式运输重心高,其长时间的海上运输,天气变化不稳定,船舶随波浪起伏大,这些因素都增加了塔筒海上运输的风险。同时,塔筒制作数量大、周期短,海上风电安装受天气因素影响较大,运输工装长期随船积压在风场,导致工装周转时间长。虽然现阶段塔筒立式运输的工装形式多样,多为支架结构,但其结构结构复杂、制作成本高、占地面积大,运输成本高,不便于多次回收利用;如果遇到风电产品安装的窗口期,将面临塔筒产品成批大量发运,塔筒立式运输工装将成为各个制作厂家不得不去攻克的难题。

4.针对以上问题,需要找到一种兼顾安全性、适用性、经济性、可回收性的立式塔筒转运工装。

技术实现要素:

5.本实用新型的目的在于提供一种塔筒的立式转运工装,在保证塔筒立式运输功能性的同时,也要兼顾安全性、经济性、可回收性等因素。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.一种塔筒的立式转运工装,包括多个单体工装模块;多个所述单体工装模块围绕塔筒的底部沿周向间隔布置;每一所述单体工装模块包括:支撑框架,其底部开设有多个固定孔,用以可拆地连接在海上船舶的甲板上;安装座板,水平设于所述支撑框架的顶部;所述安装座板用以支撑立式放置的塔筒,所述安装座板上开设有多个安装孔,所述安装孔供塔筒底部的法兰连接。

8.根据本实用新型的一个方面,所述支撑框架包括相互垂直的主支撑梁和侧支撑梁;所述安装座板水平铺设于两支撑梁的上表面。

9.根据本实用新型的一个方面,所述支撑框架还包括底座板;所述底座板为平板结构,所述底座板连接于所述主支撑梁和所述侧支撑梁相接处的底部;所述固定孔位于所述底座板上。

10.根据本实用新型的一个方面,所述支撑框架还包括多个支撑组件;多个所述支撑组件连接于所述主支撑梁和所述安装座板之间,以及连接于所述侧支撑梁和安装座板之间。

11.根据本实用新型的一个方面,所述支撑组件包括垂直相连的底板和侧板;所述底板水平对接在所述主支撑梁或者所述侧支撑梁的底部上,且底板下缘与所述主支撑梁下缘

或者所述侧支撑梁下缘在同一水平面上;所述侧板远离所述底板的上端支撑所述安装座板。

12.根据本实用新型的一个方面,所述侧板与所述主支撑梁成45度夹角连接。

13.根据本实用新型的一个方面,所述支撑框架还包括多个支撑肘板;所述支撑肘板为平板结构,所述支撑肘板的一端连接于所述主支撑梁或者侧支撑梁上,另一端连接于所述安装座板。

14.根据本实用新型的一个方面,所述主支撑梁和侧支撑梁均为工字梁,包括上下间隔相对的上面板和下面板以及垂直连接于两面板的腹板。

15.根据本实用新型的一个方面,所述安装座板呈直角三角形,所述安装座板的两个直角边分别搭接在所述主支撑梁和侧支撑梁上。

16.根据本实用新型的一个方面,所述单体工装模块的数量为四个,四个单体工装模块位于同一圆上,并关于该圆的圆心呈中心对称布置。

17.由上述技术方案可知,本实用新型提供的一种塔筒的立式转运工装至少具有如下优点和积极效果:

18.该立式转运工装包括多个可独立使用的单体工装模块,可以根据运输塔筒的规格,在限定范围内调整单体工装模块之间的摆放间距,由多个单体工装模块沿周向支撑固定好塔筒的底部,以适用于多种规格的塔筒运输。在使用时,单体工装模块的安装座板用以连接塔筒底部的法兰,其支撑框架用以将模块整体固定在船舶的甲板上,完成塔筒立式固定在甲板上,以随着船舶运输到海上风电场的指定安装地点。

19.该工装结构简单,使用便捷,制作成本低,且具有回收利用的优势,在回收时将多个单体工装模块分别拆卸即可。同时,单体转运工装模块具有体积小、质量轻、占地面积小、运输成本低的优点,无需进行二次修割即可满足陆运要求,缩短工装周转周期。

附图说明

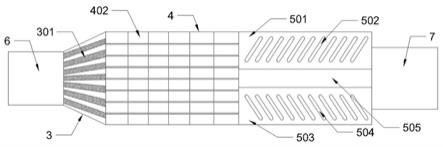

20.图1为本实用新型实施例中塔筒与单体工装模块的装配示意图。

21.图2为图1的a-a向剖视图。

22.图3为本实用新型实施例中单体工装模块的结构示意图。

23.图4为图3中的单体工装模块的侧视图。

24.图5为图4的b-b向剖视图。

25.图6为本实用新型实施例中主支撑梁的结构示意图。

26.图7为本实用新型实施例中侧支撑梁的结构示意图。

27.图8为本实用新型实施例中第一支撑组件的结构示意图。

28.图9为本实用新型实施例中第二支撑组件的结构示意图。

29.附图标记说明如下:

30.200-塔筒、

31.100-单体工装模块、

32.1-支撑框架、11-主支撑梁、12-侧支撑梁、111-上面板、112-下面板、113-腹板、13-底座板、14-支撑组件、14a-第一支撑组件、14b-第二支撑组件、141-底板、142-侧板、15-支撑肘板、15a-第一支撑肘板、15b-第二支撑肘板、101-固定孔、

33.2-安装座板、201-安装孔、202-减重孔、

34.3-加强肘板、

35.4-加强筋板。

具体实施方式

36.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

37.本实施例提供一种塔筒的立式转运工装,适用于海上风电塔筒的船运立式运输作业。该立式转运工装能够提高工装的适用性,同时降低工装的制作成本和运输成本。

38.请参照图1,图1示出了本实施例提供的一种立式转运工装的具体结构,其主要包括多个单体工装模块100。多个单体工装模块100围绕塔筒200的底部沿周向间隔布置,每一单体工装模块100支撑在塔筒200的底部。单体工装模块100通过自身与船舶甲板固定,实现塔筒200立式安装在甲板上,保证塔筒200可以在海上平稳运输到指定安装地点。

39.请参照图2,单体工装模块100的数量为四个。

40.四个单体工装模块100围绕塔筒200的底部周缘以位于同一圆上,并关于该圆的圆心呈中心对称布置。即,四个单体工装模块100对称布置在塔筒200底部的四角处。

41.在其他实施例中,单体工装模块100的数量不限于上述四个,根据运输塔筒200的规格大小可以调整为三个或者五个甚至多个,在限定范围内调整单体工装模块100之间的摆放间距,以适用于多种规格的塔筒200运输。

42.每一单体工装模块100包括支撑框架1和安装座板2。支撑框架1的底部开设有多个固定孔101,用以可拆地连接在海上船舶的甲板上。安装座板2水平设于支撑框架1的顶部,用以支撑立式放置的塔筒200。安装座板2上开设有多个安装孔201,安装孔201供塔筒200底部的法兰连接。

43.请一并参照图3至图5,支撑框架1包括相互垂直的主支撑梁11和侧支撑梁12。安装座板2水平铺设于两支撑梁的上表面。

44.主支撑梁11和侧支撑梁12均采用“工”字钢形式拼焊而成,为工字梁。

45.请结合图6,主支撑梁11包括上下间隔相对的上面板111和下面板112以及垂直连接于两面板的腹板113。

46.请结合图7,侧支撑梁12的结构与主支撑梁11的结构大致相同,包括上下间隔相对的上面板111和下面板112以及垂直连接于两面板的腹板113,仅长度小于主支撑梁11的长度。

47.两个支撑梁在装配时,侧支撑梁12的一端垂直伸入主支撑梁11的上下面板之间的空隙中,侧支撑梁12的腹板113垂直连接于主支撑梁11的腹板113,侧支撑梁12的上面板111贴合在主支撑梁11的上面板111的下表面;由于主支撑梁11的下面板112空缺了一部分,因此侧支撑梁12的下面板112与之无接触,呈悬空状。

48.请返回参照图3,安装座板2呈直角三角形。

49.安装座板2的两个直角边分别搭接在主支撑梁11的上面板111上和侧支撑梁12的上面板111上,并进行焊接固定。安装座板2的斜边的两端不超过主支撑梁11和侧支撑梁12

的末端。

50.在本实施例中,安装座板2采用单板形式,其沿板体的厚度方向贯通开设有多种规格螺栓孔(安装孔201)。同时,安装座板2的直角处的角落开设有一个圆形的直径较大的减重孔202。将塔筒200吊装放置在安装座板2上,通过安装座板2预先开设的螺栓孔,采用紧固件将塔筒200与工装连接。针对部分预留孔位置存在偏差,安装座板2上的螺栓孔可根据塔筒200法兰实际位置现场开设。由于工装多次使用后,安装座板2开孔密集,为确保安装座板2强度,可对安装座板2进行更换,增加工装使用次数。

51.如图3所示,支撑框架1还包括底座板13。

52.底座板13为矩形状的平板结构。底座板13连接于主支撑梁11和侧支撑梁12相接处的底部;固定孔101位于底座板13上。底座板13的整体尺寸较小,仅占据主支撑梁11和侧支撑梁12相接的角落处。在装配时,底座板13同时贴合在主支撑梁11和侧支撑梁12的下面板112,进行对接焊。

53.如图3所示,支撑框架1还包括多个支撑组件14和多个支撑肘板15。其中,多个支撑组件14连接于主支撑梁11和安装座板2之间,以及连接于侧支撑梁12和安装座板2之间,再加上支撑肘板15的连接,从而组合形成完整的框架结构。

54.支撑组件14的数量为两个,分别为第一支撑组件14a和第二支撑组件14b。两个支撑组件14均安装在安装座板2下方,并关于安装座板2的几何中心呈左右对称分布。

55.第一支撑组件14a与主支撑梁11呈45

°

夹角安装。

56.请结合图8,第一支撑组件14a包括垂直相连的底板141和侧板142。其中,底板141为异形平板结构。底板141沿自身长度方向上的两端大小不一,其中一端逐渐增大呈渐扩状,该端水平对接在主支撑梁11的下面板112的侧缘上并进行焊接,底板141下缘与下面板112下缘在同一水平面上。底板141的另一端远离主支撑梁11并呈悬空状。侧板142的形状近似上大下小的梯形。侧板142远离底板141的上端的长度更大,用以支撑安装座板2。侧板142沿水平方向上的一端为直边,并垂直连接于主支撑梁11的腹板113上,两者的夹角为45度。侧板142沿水平方向上的另一端呈弧形,以圆弧过渡。

57.请结合图9,第二支撑组件14b与第一支撑组件14a的结构一样,为对称布置。第二支撑组件14b与侧支撑梁12呈45

°

夹角安装,其安装方式与第一支撑组件14a实质相同。

58.由于主支撑梁11和侧支撑梁12是主要的支撑结构,为了提高支撑的稳定性,在两个支撑梁上分别增设有多个加强结构。

59.主支撑梁11的腹板113的两侧上分别设有多个加强肘板3,并且在主支撑梁11与底座板13拼焊的端部的端部上设置有加强筋板4。

60.侧支撑梁12的腹板113的两侧上分别设有多个加强肘板3,并且在侧支撑梁12与底座板13拼焊的端部的端部上设置有加强筋板4。

61.请返回参照图3,支撑肘板15为平板结构,支撑肘板15的一端连接于主支撑梁11或者侧支撑梁12上,另一端连接于安装座板2。

62.支撑肘板15的数量为两个。两个支撑肘板15均安装在安装座板2下方,并分列于两个支撑组件14的左右两侧上,分为第一支撑肘板15a和第二支撑肘板15b。

63.第一支撑肘板15a与主支撑梁11呈45

°

夹角安装。

64.第一支撑肘板15a的形状近似上大下小的梯形。第一支撑肘板15a的长度较小的下

端水平搭接在主支撑梁11的下面板112之上并进行焊接;第一支撑肘板15a的长度较大的上端抵接在安装座板2的下表面并焊接固定。此时,第一支撑肘板15a与主支撑梁11的腹板113之间的夹角为45度。

65.第二支撑肘板15b与侧支撑梁12呈45

°

夹角安装,其安装方式与第一支撑组件14a实质相同。

66.在工作时,先将四只单体工装模块100根据塔筒200的筒体尺寸进行定位,调整转运工装的摆放间距、面板开孔数量以及孔距,将工装安装座板2的螺栓孔位置与筒体的法兰孔位置一一对应,并在安装座板2上铺设橡皮等保护衬垫。

67.通过吊装设备将筒体吊装到转运工装上。

68.吊装完成后,将筒体与转运工装采用紧固件固定。然后,通过起吊设备将筒体与转运工装一起吊装到船舶甲板上,吊装完成后通过工装上的底座板13将工装与船舶甲板固定,并根据需求,在转运工装底部增加固定卡马,保证塔筒200能够平稳运输到指定位置。

69.后期需回收利用,将四只单体工装模块100分别拆卸即可,其单体转运工装模块具有体积小、质量轻的优势,无需进行二次修割即可满足陆运要求。

70.综上所述,本实用新型提供的一种塔筒200的立式转运工装至少具有如下优点和积极效果:

71.该立式转运工装包括多个可独立使用的单体工装模块100,可以根据运输塔筒200的规格,在限定范围内调整单体工装模块100之间的摆放间距,由多个单体工装模块100沿周向支撑固定好塔筒200的底部,以适用于多种规格的塔筒200运输。在使用时,单体工装模块100的安装座板2用以连接塔筒200底部的法兰,其支撑框架1用以将模块整体固定在船舶的甲板上,完成塔筒200立式固定在甲板上,以随着船舶运输到海上风电场的指定安装地点。

72.该立式转运工装解决了建造厂家塔筒200立式发运的问题,降低立式运输工装的制作成本,提高立式运输工装的适用性,便于工装回收再利用。

73.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。