1.本发明属于通信材料技术领域,尤其涉及一种采用连续法改性的氮化硼制备的半固化片,及高导热热固型高频覆铜板。

背景技术:

2.覆铜板广泛应用在手机、电脑、可穿戴设备、通信基站、卫星、无人驾驶汽车、无人机以及智能机器人等领域,是电子通讯和信息行业的关键材料之一。

3.目前,以采用聚丁二烯为基体树脂的热固型碳氢板因5g通讯的迅猛发展而广受人们关注,它拥有低介电损耗、低热膨胀系数、高弯曲强度、高热-机械稳定性等综合优势。

4.但是,传统的聚丁二烯基热固型碳氢板,一般都通过上胶工艺来制备半固化片,然而聚丁二烯树脂只有在乙烯基含量≥70%时才可交联,而相对较高的乙烯基含量则又会降低聚丁二烯为基体树脂的热固型碳氢板的耐老化性能。

5.此外,因电子产品也正朝着小型化、轻型化、薄型化以及多功能化的方向快速发展,作为电子元器件主要载体的覆铜板,其集成度要求越来越高,多层化趋势越发明显,这就要求覆铜板还应具有极高的导热、散热性能。

6.传统的应对思路是在板材基体中引入大量的无机填料,以提高聚合物基体的导热性能,然而该工艺过程主要存在溶剂污染严重,以及无机填料的增量对板材基体的热导率和介电常数(dk)提升都十分有限的这两个问题,难以满足当下高速、高频、无损和大容量信息传送的需求。

7.所以综上所述,现在急需一种耐老化耐黄变性能突出,导热散热性能优越,以及生产过程中溶剂污染程度低的半固化片、覆铜板。

8.专利公开号为cn 109776864a,公开日为2019.05.21的中国发明专利公开了一种改性六方氮化硼,所述改性六方氮化硼通过如下方法制备得到:s1:将六方氮化硼超声分散于二氢杨梅素溶液中,搅拌,过滤,烘干得到二氢杨梅素改性后的六方氮化硼bn@dmy;s2:将bn@dmy于200℃~250℃下热处理4~6h即得到所述改性六方氮化硼。

9.但是该发明专利中的改性六方氮化硼,其制备过程使用了大量溶剂,因此溶剂污染问题毕竟严重。

10.此外,该专利还公开了一种半固化片,包括如下质量分数的组分:环氧树脂基体 40-80%,固化剂体系 0.8-1.7%,玻璃纤维增强材料 5-35%,所述改性六方氮化硼 22.9-31.9%,粘结剂 2.2-5.7%。

11.但是该发明专利中的半固化片,其导热散热性能是相对较差的,这一点在如今更加小型、轻量,以及更加高速、高频、无损的通信应用环境中,是远远不能达标的。

技术实现要素:

12.本发明提供一种采用连续法改性的氮化硼制备的半固化片,及高导热热固型高频

覆铜板,其能通过先制备活化氮化硼的均匀分散液,再制备活化的偶联剂溶液,并与活化氮化硼的均匀分散液混合,得到改性氮化硼,接着在密炼机中加入基体树脂和改性氮化硼,密炼制得热固型复合物,最后将热固型复合物经过注塑法、挤出法、模压法或刮涂法成型后再加热的方式,制得半固化片,而半固化片又可以和膜、铜箔叠合在一起,经层压工艺,制备得到高导热热固型高频覆铜板。

13.本发明解决上述问题采用的技术方案是:一种采用连续法改性的氮化硼制备的半固化片,依次包括以下步骤:s1、制备活化氮化硼的均匀分散液;s2、制备活化的偶联剂溶液,并与所述活化氮化硼的均匀分散液混合,得到改性氮化硼;s3、在密炼机中加入基体树脂和所述改性氮化硼,密炼制得热固型复合物;s4、所述热固型复合物经过注塑法、挤出法、模压法或刮涂法成型后,再加热,制得所述半固化片,所述基体树脂为侧链带丙烯酸酯类碳碳双键或苯乙烯类碳碳双键的马来酸酐接枝聚二烯烃树脂,所述偶联剂为带端环氧官能团的偶联剂,与带可反应型碳碳双键的偶联剂的混合物。

14.在本发明中,所述半固化片的厚度为0.1-10mm。

15.进一步优选的技术方案在于:s1中,先将氮化硼倒入溶剂a中,经球磨得到氮化硼的均匀分散液,然后向所述氮化硼的均匀分散液中加入碱溶液,并进行超声反应,再加入酸溶液,最后得到所述活化氮化硼的均匀分散液。

16.在本发明中,所述氮化硼的d50=1-40um,所述溶剂a、碱溶液的溶剂、酸溶液的溶剂这三者,都可以是水、丙酮、甲醇、乙醇以及异丙醇中的一种或几种混合物,所述碱为氢氧化锂、氢氧化钠、氢氧化钾、甲醇锂、甲醇钠、甲醇钾、乙醇锂、乙醇钠、乙醇钾以及叔丁醇钾中的一种或几种混合物。

17.在本发明中,超声反应的温度为30-110℃、反应时间为4-96h,所述酸溶液添加至整个混合体系的ph为4-7。

18.进一步优选的技术方案在于:s2中,配置偶联剂的水/醇混合溶液,并加酸调节,接着搅拌活化,得到所述活化的偶联剂溶液,然后向所述活化氮化硼的均匀分散液中倒入所述活化的偶联剂溶液,搅拌后先进行水洗,再进行有机溶剂淋洗,得到所述改性氮化硼。

19.在本发明中,所述醇为甲醇、乙醇以及异丙醇中的一种或几种混合物。

20.在本发明中,加酸调节的终点为ph值调节到2-5,接着的搅拌活化操作中,活化温度为20-60℃、活化时间为5-30min。

21.在本发明中,所述改性氮化硼的搅拌水洗操作中,搅拌温度为30-80℃、搅拌时间为4-24h,后续的有机溶剂淋洗次数为1-3遍。

22.进一步优选的技术方案在于:s3中,采用引发剂与所述基体树脂以及改性氮化硼一起进行密炼操作,所述引发剂为自由基引发剂。

23.在本发明中,密炼时的腔体温度为20-70℃,密炼机螺杆的转速为30-900rpm。

24.在本发明中,所述引发剂的半衰期为1h时的分解温度高于所述基体树脂的熔点,

且同时≥90℃,所述引发剂的用量占所述基体树脂的0.1-5wt%。

25.进一步优选的技术方案在于:s3中,还采用改性树脂a、改性树脂b、辅助填料、阻燃剂以及促进剂,与所述引发剂、基体树脂以及改性氮化硼一起进行密炼操作。

26.在本发明中,所述促进剂为叔胺类化合物、咪唑类化合物、膦类化合物、取代脲类化合物、酚类化合物、三氟化硼胺类络合物中的一种或几种混合物,还包括铜、锌、钴、铝和锡的有机金属络合物或有机金属盐中的一种或几种混合物,所述促进剂占所述改性树脂b的0.01-1.0wt%。

27.在本发明中,先将所述基体树脂、改性树脂a、改性树脂b、改性氮化硼、辅助填料以及阻燃剂加入密炼机密炼30-180min,再加入所述引发剂以及促进剂,并继续密炼5-60min,得到所述热固型复合物。

28.在本发明中,所述注塑法和挤出法中的机筒温度比所述基体树脂的熔点高出0-50℃,但低于所述引发剂的半衰期为0.1h时的分解温度,物料在所述机筒中的停留时间≤3min,所述注塑法、挤出法或模压法中,模具温度和热压辊的温度比所述引发剂的半衰期为3h时的分解温度高出0-100℃,在所述的注塑法和模压法中,物料在模具中的保温时间为30s-30min,在所述刮涂法中,所述热固型复合物可以刮在基板上,也可以刮在纤维布上。

29.在本发明中,s4的加热操作,分为两个阶段,第一阶段的烘烤温度比所述引发剂的半衰期为1h时的分解温度高出10-30℃,时间为10-120min;第二阶段的烘烤温度比所述引发剂的半衰期为0.1h时的分解温度高出10-50℃,时间为1-60min。

30.进一步优选的技术方案在于:所述改性树脂a为乙烯基修饰聚芳醚、二烯烃-马来酸酐共聚物、苯乙烯-马来酸酐共聚物、苯乙烯-聚二烯烃-苯乙烯三元共聚物以及聚二烯烃-苯乙烯-二乙烯基苯三元共聚物中的一种或几种混合物。

31.在本发明中,所述乙烯基修饰聚芳醚的数均分子量在400-10000之间,其单条高分子链上至少含有2个反应型乙烯基官能团,且位于聚芳醚主链的端基或侧基上;所述二烯烃-马来酸酐共聚物的数均分子量在500-15000之间,其聚二烯烃嵌段的侧基上至少含有一个反应型碳碳双键;所述苯乙烯-马来酸酐共聚物的数均分子量在500-15000之间;所述聚二烯烃-苯乙烯-二乙烯基苯三元共聚物的数均分子量在1000-15000之间,其聚二烯烃嵌段的侧基上至少含有一个反应型碳碳双键,聚苯乙烯嵌段占比为10-60%,二乙烯基苯嵌段占比为0.5-30%。

32.进一步优选的技术方案在于:所述改性树脂b为双酚a型环氧树脂、氢化双酚a型环氧树脂、双酚s型环氧树脂、双酚f型环氧树脂、双环戊二烯型环氧树脂、萘环结构环氧树脂、联苯型环氧树脂、杂环型环氧树脂、酚醛型环氧树脂、有机硅环氧树脂以及氰酸酯改性环氧树脂中的一种或几种混合物。

33.进一步优选的技术方案在于:所述侧链带丙烯酸酯类碳碳双键或苯乙烯类碳碳双键的马来酸酐接枝聚二烯烃树的数均分子量为1000-7000,其中1,2-乙烯基的含量为10-90mol%,所述马来酸酐的接枝量占聚二烯烃中乙烯基含量的5-35mol%,所述侧链上的丙烯酸酯类碳碳双键或苯乙烯类碳碳双键的含量占所述马来酸酐含量的60-95mol%,所述基体树脂的用量占所述半固化片重量的10-75wt%。

34.进一步优选的技术方案在于:所述带端环氧官能团的偶联剂的重量,与所述带可反应型碳碳双键的偶联剂重量的比值为1∶(2-5),所述偶联剂的用量占所述氮化硼重量的

0.1-20wt%。

35.一种半固化片制备的高导热热固型高频覆铜板,将所述固化片和膜、铜箔叠合在一起,经层压工艺制备得到所述高导热热固型高频覆铜板。

36.在本发明中,所述半固化片的张数≥1,膜也可以不用,铜箔的张数为1或2,所述层压工艺的层压温度为150-270℃,层压压力为30-140kg/cm2,层压时间为0.5-12h。

37.在本发明中,所述膜的材质为含氟聚合物、聚酰亚胺、聚烯烃、聚芳烃、聚酰胺、聚醚酮、聚醚醚酮、聚芳醚、聚芳硫醚以及聚芳醚砜中的一种或多种混合物。

38.本发明具有以下优点。

39.第一、改性氮化硼的制备方法为连续法,减少了过滤-洗涤的次数,降低了溶剂的使用量和副产物产出量,产物亦无需烘干,有利于降低生产成本、提高生产效率、减小环保压力。

40.第二、侧链带丙烯酸酯类碳碳双键或苯乙烯类碳碳双键的马来酸酐接枝聚二烯烃树脂,其含有大量的反应型碳碳双键和羧基、酸酐,因此在半固化片内部,引入了双交联固化网络:一个是碳碳双键经自由基引发固化形成的网络,另一个是由环氧基与羧基、酸酐等,经促进剂催化固化形成的网络,该双交联固化网络既是结构强化网络,又是导热愈渗网络,因此可以显著提高半固化片的固化程度,进而提升覆铜板的弯曲强度、玻璃化转变温度(tg)、耐老化黄变性能、剥离强度和热导率。

附图说明

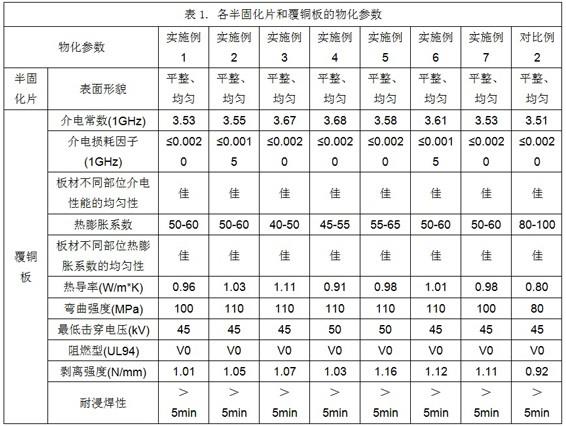

41.图1为本发明各实施例、对比例中的半固化片和覆铜板的物化参数表格。

42.图2为本发明合成例1中改性氮化硼的接枝量测试结果。

43.图3为本发明合成例2中改性氮化硼的接枝量测试结果。

44.图4为本发明合成例3中改性氮化硼的接枝量测试结果。

45.图5为本发明合成例4中改性氮化硼的接枝量测试结果。

46.图6为本发明合成例5中改性氮化硼的接枝量测试结果。

具体实施方式

47.以下所述仅为本发明的较佳实施例,并非对本发明的范围进行限定。

48.合成例1取120份氮化硼(bn 、d50=10um)混合于3500份纯水中,经球磨分散30min后,向其中加入70份naoh,在80℃下经超声辅助反应8h之后,再加入乙酸调节ph值在6-7之间,得到活化氮化硼的均匀分散液。

49.配置2wt% h2o/乙醇混合溶液100份,加入0.7份偶联剂kh550和2.3份偶联剂kh570,于55℃下搅拌5min后,将体系的ph值调节到3-5之间,并继续搅拌15min,得到活化的偶联剂溶液。

50.将所述活化的偶联剂溶液倒入所述活化氮化硼的均匀分散液中,在60℃下继续搅拌4h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到kh570/kh550共同修饰的改性bn。

51.如附图2所示,利用tga测试其接枝量,具体为1.041wt%,表明所述改性氮化硼具有

边缘羟基接枝率高的优点,与胺基/季铵盐型和碳碳双键型复合偶联剂可以高效结合。(tga测试样品,须先在90℃真空烘箱中烘干)合成例2取120份bn (d50=20um)混合于3500份纯水中,经球磨分散30min后,向其中加入80份naoh,在80℃下经超声辅助反应12h之后,再加入乙酸调节ph值在6-7之间,得到活化氮化硼的均匀分散液。

52.配置2wt% h2o/乙醇混合溶液100份,加入0.8份偶联剂kh550和3.5份偶联剂kh570,于50℃下搅拌10min后,将体系的ph值调节到3-5之间,并继续搅拌20min,得到活化的偶联剂溶液。

53.将活化的偶联剂溶液倒入活化氮化硼的均匀分散液中,在60℃下继续搅拌5h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到kh570/kh550共同修饰的改性bn。

54.如附图3所示,利用tga测试其接枝量,具体为1.531wt%,表明所述改性氮化硼具有边缘羟基接枝率高的优点,与胺基/季铵盐型和碳碳双键型复合偶联剂可以高效结合。(tga测试样品,须先在90℃真空烘箱中烘干)合成例3取120份bn (d50=30um)混合于3500份纯水中,经球磨分散30min后,向其中加入70份naoh,在90℃下经超声辅助反应12h之后,再加入盐酸调节ph值在5-6之间,得到活化氮化硼的均匀分散液。

55.配置2wt% h2o/乙醇混合溶液100份,加入1份偶联剂kh550和2.3份偶联剂kh570、并于60℃下搅拌5min后,将体系的ph值调节到3-4之间,并继续搅拌20min,得到活化的偶联剂溶液。

56.将活化的偶联剂溶液倒入活化氮化硼的均匀分散液中,在70℃下继续搅拌6h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到kh570/kh550共同修饰的改性bn。

57.如附图4所示,利用tga测试其接枝量,具体为1.108wt%,表明所述改性氮化硼具有边缘羟基接枝率高的优点,与胺基/季铵盐型和碳碳双键型复合偶联剂可以高效结合。(tga测试样品,须先在90℃真空烘箱中烘干)合成例4取120份bn (d50=1um)混合于3500份纯水中,经球磨分散30min后,向其中加入60份naoh,在80℃下经超声辅助反应8h之后,再加入盐酸调节ph值在5-6之间,得到活化氮化硼的均匀分散液。

58.配置2wt% h2o/乙醇混合溶液100份,加入0.5份偶联剂kh550和2份偶联剂kh570,于50℃下搅拌5min后,将体系的ph值调节到3-5之间,并继续搅拌15min,得到活化的偶联剂溶液。

59.将活化的偶联剂溶液倒入活化氮化硼的均匀分散液中,在55℃下继续搅拌4h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到kh570/kh550共同修饰的改性bn。

60.如附图5所示,利用tga测试其接枝量,具体为0.727wt%,表明所述改性氮化硼具有

边缘羟基接枝率高的优点,与胺基/季铵盐型和碳碳双键型复合偶联剂可以高效结合。(tga测试样品,须先在90℃真空烘箱中烘干)合成例5取120份bn (d50=20um)混合于3500份纯水中,经球磨分散30min后,向其中加入60份naoh,在70℃下经超声辅助反应10h之后,再加入乙酸调节ph值在6-7之间,得到活化氮化硼的均匀分散液。

61.配置2wt% h2o/乙醇混合溶液100份,加入0.8份偶联剂kh550和3份偶联剂kh570,于55℃下搅拌5min后,将体系的ph值调节到3-5之间,并继续搅拌20min,得到活化的偶联剂溶液。

62.将活化的偶联剂溶液倒入活化氮化硼的均匀分散液中,在60℃下继续搅拌5h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到kh570/kh550共同修饰的改性bn。

63.如附图6所示,利用tga测试其接枝量,具体为1.380wt%,表明所述改性氮化硼具有边缘羟基接枝率高的优点,与胺基/季铵盐型和碳碳双键型复合偶联剂可以高效结合。(tga测试样品,须先在90℃真空烘箱中烘干)对比例1取120份bn (d50=20um)混合于3500份纯水中,经搅拌分散30min后,向其中加入80份naoh,在80℃下经超声辅助反应12h之后,再加入乙酸调节ph值在6-7之间,得到活化氮化硼的均匀分散液。

64.配置2wt% h2o/乙醇混合溶液100份,加入0.8份偶联剂kh550和3.5份偶联剂kh570,于50℃下搅拌10min后,将体系的ph值调节到3-5之间,并继续搅拌20min,得到活化的偶联剂溶液。

65.将活化的偶联剂溶液倒入活化氮化硼的均匀分散液中,在60℃下继续搅拌5h后,经过滤、多次水洗涤产物直至滤液ph值在7-8之间;最后,将滤饼依次经乙醇、甲苯淋洗后,得到kh570/kh550共同修饰的改性bn。

66.在本对比例1中,由于bn在分散前没有进行球磨操作,因此在整个活化过程中,一直保持相对团聚、紧密的片层结构,所以最后的片层边缘接枝羟基操作的效果就很有限,利用tga测试其接枝量,具体为0.268wt%,远低于上述5个合成例。(tga测试样品,须先在90℃真空烘箱中烘干。)实施例1取55份基体树脂(分子量3500;1,2乙烯基含量60-92%;马来酸酐接枝量25%;侧链上丙烯酸酯类碳碳双键占马来酸酐的73mol%)、20份端乙烯基聚苯醚(mn=2300)、5份sbs树脂、10份双酚a型环氧树脂、50份合成例4中的产物—改性氮化硼、20份氧化硅、10份氧化铝和40份十溴二苯乙烷共同加入到间歇式密炼机中,设置密炼温度为25℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯、0.01份1,2-二甲基咪唑和0.005份乙酰丙酮铝,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,将该复合物转移至0.79mm厚的平板腔体模具中,经模压-剥离-取出得到一张半固化片;取1张该半固化介质片和2张铜箔,在压力为50-70kg/cm2、温度为220℃的情况下层压4h,制得一张高导热的热固型覆铜板。

67.实施例2取55份基体树脂(分子量3500;1,2乙烯基含量60-92%;马来酸酐接枝量25%;侧链上丙烯酸酯类碳碳双键占马来酸酐的73mol%)、20份端乙烯基聚苯醚(mn=2300)、5份sbs树脂、10份双酚a型环氧树脂、50份合成例2中的产物—改性氮化硼、20份氧化硅、10份氧化铝和40份十溴二苯乙烷共同加入到间歇式密炼机中,设置密炼温度为35℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯、0.01份1,2-二甲基咪唑和0.005份乙酰丙酮铝,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,将该复合物经挤出得到0.77mm厚半固化片;取1张该半固化介质片和2张铜箔,在压力为60-80kg/cm2、温度为200℃的情况下层压4h,制得一张高导热的热固型覆铜板。

68.实施例 3取60份基体树脂(分子量5200;1,2乙烯基含量80-90%;马来酸酐接枝量28%;侧链上丙烯酸酯类碳碳双键占马来酸酐的78mol%)、10份端乙烯基聚苯醚(mn=2300)、5份科腾d1118型sbs树脂、15份双酚f型环氧树脂、60份合成例2中的产物—改性氮化硼、20份氧化硅、10份氧化铝和40份十溴二苯乙烷共同加入到间歇式密炼机中,设置密炼温度为25℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯、0.01份1,2-二甲基咪唑和0.005份乙酰丙酮铝,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,将该复合物转移至0.79mm厚的平板腔体模具中,经模压-剥离-取出得到一张半固化片;取1张该半固化介质片和2张铜箔,在压力为50-80kg/cm2、温度为230℃的情况下层压4h,制得一张高导热的热固型覆铜板。

69.实施例4取70份基体树脂(分子量4500;1,2乙烯基含量80-90%;马来酸酐接枝量28%;侧链上丙烯酸酯类碳碳双键占马来酸酐的80mol%)、15份端乙烯基聚苯醚(mn=2300)、5份科腾d1118型sbs树脂、20份双酚f型环氧树脂、80份合成例2中的产物—改性氮化硼、10份氧化铝和40份十溴二苯乙烷共同加入到间歇式密炼机中,设置密炼温度为25℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯、0.008份1,2-二甲基咪唑和0.0035份乙酰丙酮铝,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,在该复合物中加入甲苯搅拌混合均匀后,均匀地刮涂在1080玻纤布上,经烘烤得到半固化片;取6张该半固化介质片和2张铜箔,在压力为70-90kg/cm2、温度为230℃的情况下层压4h,制得一张高导热的热固型覆铜板。

70.实施例 5取60份基体树脂(分子量5200;1,2乙烯基含量80-90%;马来酸酐接枝量28%;侧链上丙烯酸酯类碳碳双键占马来酸酐的78mol%)、20份端乙烯基聚苯醚(mn=2300)、5份科腾d1118型sbs树脂、15份双酚a型环氧树脂、60份合成例1中的产物—改性氮化硼、10份氧化铝和40份十溴二苯乙烷共同加入到间歇式密炼机中,设置密炼温度为25℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯、0.008份1,2-二甲基咪唑和0.0035份乙酰丙酮铝,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,将该复合物转移至0.79mm厚的平板腔

体模具中,经模压-剥离-取出得到一张半固化片;取1张该半固化介质片和2张铜箔,在压力为50-70kg/cm2、温度为210℃的情况下层压4h,制得一张高导热的热固型覆铜板。

71.实施例6取60份基体树脂(分子量5200;1,2乙烯基含量80-90%;马来酸酐接枝量28%;侧链上丙烯酸酯类碳碳双键占马来酸酐的78mol%)、20份端乙烯基聚苯醚(mn=2300)、5份科腾d1118型sbs树脂、15份双酚a型环氧树脂、60份合成例3中的产物—改性氮化硼、20份氧化硅、10份氧化铝和40份十溴二苯乙烷共同加入到到间歇式密炼机中,设置密炼温度为35℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯、0.008份1,2-二甲基咪唑和0.0035份乙酰丙酮铝,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,将该复合物转移至0.79mm厚的平板腔体模具中,经模压-剥离-取出得到一张半固化片;取1张该半固化介质片和2张铜箔,在压力为60-90kg/cm2、温度为210℃的情况下层压4h,制得一张高导热的热固型覆铜板。

72.实施例7取50份基体树脂(分子量3500;1,2乙烯基含量60-92%;马来酸酐接枝量25%;侧链上丙烯酸酯类碳碳双键占马来酸酐的73mol%)、25份端乙烯基聚苯醚(mn=2300)、5份科腾d1118型sbs树脂、20份双酚a型环氧树脂、70份合成例5中的产物—改性氮化硼、20份氧化硅、10份氧化铝和40份十溴二苯乙烷共同加入到间歇式密炼机中,设置密炼温度为25℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯、0.008份1,2-二甲基咪唑和0.0035份乙酰丙酮铝,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,在该复合物中加入甲苯搅拌,刮涂在玻纤布上,然后放置烘箱中130℃烘干固化3min,再自然降至室温后将其剥离-取出得到一张半固化片;取6张该半固化介质片和2张铜箔,在压力为70-90kg/cm2、温度为230℃的情况下层压4h,制得一张高导热的热固型覆铜板。

73.对比例2取65份聚丁二烯(mn=2000,1,2-乙烯含量为91%)、20份端乙烯基聚苯醚(mn=2300)、5份sbs树脂、50份合成例4中的产物—改性氮化硼、20份氧化硅、10份氧化铝和40份十溴二苯乙烷共同加入到间歇式密炼机中,设置密炼温度为25℃、密炼机螺杆转速为30rpm,在空气气氛下密炼60min后,再加入1.5份过氧化二异丙苯,密炼机腔体温度和螺杆转速维持不变,继续在空气气氛下密炼20min,得到一种热固型碳氢聚合物的复合物;随后,将该复合物转移至0.79mm厚的平板腔体模具中,经模压-剥离-取出得到一张半固化片;取1张该半固化介质片和2张铜箔,在压力为50-70kg/cm2、温度为220℃的情况下层压4h,制得一张热固型覆铜板。

74.最后,对总共7个实施例,和1个对比例进行半固化片和覆铜板的物化参数的测试,结果见附图1。

75.从附图1中,我们可以看到:1、对比例采用了常见的聚丁二烯作为基体树脂,相较于实施例中的基体树脂,缺少了侧链,即缺少了反应型碳碳双键,以及羧基、酸酐等基团,因此后续不能形成本技术中所述的双交联固化网络。

76.2、本技术中所述的双交联固化网络,既是结构固化、加强的网络,又是导热愈渗网络,对比例中这两个网络都缺失或者欠缺,最终在结构上的不足表现就是弯曲强度低、剥离强度低,在导热上的不足表现就是热膨胀系数过高、热导率偏低。

77.上面结合附图对本发明的实施方式作了详细说明,但是本发明不限于上述实施方式,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种修改。这些都是不具有创造性的修改,只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。