1.本发明涉及一种锰锌软磁铁氧体材料及其制备方法,特别涉及一种差共模电感用高磁导率锰锌铁氧体材料及其制备方法,属于软磁铁氧体材料技术领域。

背景技术:

2.高磁导率mnzn铁氧体材料,一般被用来制作共模电感,起到滤除共模干扰杂波的作用,但无法滤除同时存在的差模干扰杂波,所以需要搭配具有高饱和磁通密度的差模电感(铁粉芯)共同作用才能满足emc要求。因此,十分有必要探究一种差共模电感用的铁氧体材料,实现同时滤除共模和差模干扰杂波的作用,并进一步达到减小体积和降低成本的效果。差共模电感对高磁导率mnzn铁氧体提出了新的要求:

⑴

高磁导率,磁导率越高越有利于小型化;

⑵

高温高饱和磁通密度,抗直流叠加特性,饱和磁通密度越高,磁芯抗饱和能力和抗直流叠加特性越强,差模滤波效果越好,适用的磁场强度越高。

3.公告号为cn105174932b的专利公开了一种高直流叠加特性mnzn铁氧体材料及其制备方法,100℃饱和磁通密度达到465mt,磁导率2400。公告号为cn108275994b的专利公开了一种宽温低功耗高直流叠加特性锰锌铁氧体及其制备方法,100℃,饱和磁通密度达到440mt,磁导率3100,且由于低功率材料磁导率低,达到相同的阻抗及滤波效果,需要更大的磁芯尺寸及绕线,无法达到小型化和降低成本的目的。差共模电感一般采用高磁导率mnzn铁氧体,但是,对高磁导率mnzn铁氧体材料饱和磁通密度和叠加特性研究比较少,目前公开号为cn101183581的专利公开了一种宽温抗直流叠加材料,在-40℃~85℃范围内有很好的叠加特性,但整体磁导率偏低,只有4000左右,难以满足小型化的要求。虽然近年来国内外磁业工作者,对提升高磁导率mnzn铁氧体材料的饱和磁通密度进行了许多研究,但在进行差共模电感应用时,还是存在磁导率与饱和磁通密度不能兼容,器件使用范围窄的难题。

技术实现要素:

4.本发明针对现有技术设计的锰锌铁氧体所存在的高磁导率、高饱和磁通密度、高直流叠加三个关键特性难以兼顾的技术难题,提供了一种具有高饱和磁通密度高磁导率锰锌铁氧体材料及其制备方法,适用于差共模电感。

5.本发明解决技术问题所采用的技术方案是:一种差共模电感用高磁导率锰锌铁氧体材料,其主成分配比为53.0 mol%~56mol%的fe2o3,8mol%~12mol%的zno,其余为mno。辅助成分为caco3、co2o3、bi2o3、sio2、cuo中的三种或三种以上,总重量为主成分总重量的0.15wt%~0.5wt%,辅助成分还包括nio,其总重量为主成分总重量的0.1wt%~5wt%。

6.基于主成分总重量,辅助成分添加量范围为caco3:0.05wt%~0.1wt%,co2o3:0.03wt%~0.3wt%,bi2o3:0.03wt%~0.05wt%,sio2:0.01wt%~0.1wt%,cuo:0.01wt%~0.1wt%。

7.优选的,主成分含量:53.0 mol%~54.5mol%的fe2o3,8mol%~10mol%的zno,其余为mno。辅助成分含量为: nio:0.3wt%~3wt%。其余辅助成分为caco3、co2o3、bi2o3、

sio2、cuo中的三种或三种以上,总重量为主成分总重量的0.13wt%~0.38wt%,caco3:0.05wt%~0.08wt%,co2o3:0.03wt%~0.15wt%,bi2o3:0.03wt%~0.05wt%,sio2:0.01wt%~0.05wt%,cuo:0.01wt%~0.05wt%。

8.一种差共模电感用高磁导率锰锌铁氧体材料的制备方法,包括如下工序:配料混合、预烧、粉碎、造粒、成型和烧结,其特征在于:(1)配料混合:按主成分配比进行称量,然后置于球磨机中进行干混,干混时间为10-30min;(2)预烧:将步骤(1)所得粉料转入烧钵,放入电阻炉内,进行初步预烧,升温速率2~4℃/min,预烧保温温度900℃~1100℃,保温1-4h,自然降温冷却;(3)粉碎:将步骤(2)所得预烧料置于球磨机中,并添加nio、caco3、co2o3、bi2o3、sio2、cuo等辅助成分;加入所述主成分重量80wt%~120wt%的去离子水后进行充分球磨:转速:450r/min,球磨时间为60-180min,确保得到球磨后的料浆粒度d90在1.0~2.5um;(4)造粒:将步骤(3)所得的料浆进行烘干,烘干温度120℃-150℃,并pva溶液,进行造粒;(5)成型:用步骤(4)所得的粉料进行压制成型为t25*15*8标准样品生坯,压制密度为3.0-3.2g/cm3;(6)烧结:将步骤(5)压制成型的样品生坯放入钟罩炉内,进行烧结,烧结过程如下:

①

排胶升温段(20℃~1250℃):空气气氛烧结,升温速率1.5~3℃/min;

②

气氛调节段(1250℃~保温温度):升温速率1.5~3℃/min,通入纯氧气,将窑炉内氧含量提升到100%(达到99.5%以上);

③

保温段:保温温度1300℃~1370℃,保温时间4h-8h,前3-7小时通入纯氧,后1小时通入空气、氮气混合气体,比例根据设定氧含量确定,氧含量根据平衡氧分压公式计算;

④

降温段(保温温度~25℃):采用平衡氧气氛进行降温,按平衡氧分压公式logpo2=-a/t b(t为绝对温度)确定各温度点氧含量:a取值10000~18000,b取值5~12。

9.优选的,步骤(6)的保温段中,保温温度1330℃-1360℃,保温时间6h-8h,前5h-7h小时通入纯氧,后1小时通入空气、氮气混合气体。

10.本发明中,需要解决的问题是:提高饱和磁通密度并且同时提升磁导率。锰锌铁氧体是一种亚铁磁性材料,其磁性来源于两种没抵消的离子磁矩的反向排列;锰锌铁氧体晶体结构为尖晶石型多晶结构,加入nio,ni

2

替代部分mn

2

和zn

2

,ni

2

易占据b位,可以有效的提高铁氧体分子饱和磁矩,进而提升材料的饱和磁通密度bs和抗直流叠加特性;但同时,ni

2

离子很难被磁化,ni

2

的存在,会显著降低材料的磁导率;为提高磁导率,需要降低材料的磁晶各向异性常数k1和磁致伸缩系数λs,本发明从配方上采用正负k1和正负λs补偿,并加入非磁性金属离子的方法降低磁性离子间的耦合作用,降低材料基体的磁性各项异性常数k1和磁滞伸缩系数λs,达到了高磁导率的效果。纯氧烧结技术:本发明中,zno含量在8mol%~12mol%,在产品烧结过程中,加热到900℃以上时,存在zno挥发并分解为zn和o2的反应,导致晶格缺陷和内应力产生,降低磁导率,使用纯氧烧结技术,高温段采用99.5%以上的氧含量,使zno挥发和分解的平衡反向移动,最大限度的阻止zno从基体挥发,减少缺陷,优化晶格结构,降低磁晶各向异性常数k1和磁致伸缩系数λs,有益提高产品磁导率,达到高磁导率的效果。

11.本发明的有益效果是: 采用本发明方法制作的材料初始磁导率μi>7000(25℃);

饱和磁通密度bs≥420mt(100℃,1200a/m);在100℃,300khz,30a/m叠加条件下,保磁率μ

30

/μ0≥80%。(μ

30

为30a/m叠加下磁导率,μ0为未加叠加下磁导率)。

附图说明

12.图1为实施例1材料的μ-t曲线。

具体实施方式

13.以下为本发明的具体实施方式,对本发明的技术特征做进一步的说明,但是本发明并不限于这些实施例。

14.一种差共模电感用高磁导率mnzn铁氧体材料,所用主成分为fe2o3(纯度>99.2%)、mn3o4(锰的纯度>71.0%)、zno(纯度>99.5%),辅助成分为工业级纯度的nio,分析纯级的caco3、co2o3、bi2o3、sio2、cuo。

15.实施例1 一种差共模电感用高磁导率mnzn铁氧体材料的制备方法:(1)配料混合:按主成分配比进行称量:fe2o3:53.5mol%,zno:11.5mol%;然后置于球磨机中进行干混,时间15min;(2)预烧:将步骤(1)所得粉料转入烧钵,放入电阻炉内,进行初步预烧,升温速率3℃/min,预烧保温温度950℃,保温3h,自然降温冷却;(3)粉碎:将步骤(2)所得预烧料置于球磨机中,按表1添加nio,并另外添加辅助成分:caco3:0.1 wt%、co2o3:0.15 wt%、bi2o3:0.02 wt%、sio2:0.05 wt%、cuo:0.08 wt%;加入所述主成分重量120wt%的去离子水后进行充分球磨90min,得到球磨后的料浆,测试确认要求料浆粒度d90在2.2um;(4)造粒:将步骤(3)所得的料浆在烘箱中进行烘干,烘干温度150℃,烘干后,加入8%的pva溶液,进行造粒;(5)成型:用步骤(4)所得的粉料进行压制成型为t25*15*8标准样品生坯,压制密度为3.05g/cm3;(6)烧结:将步骤(5)压制成型的样品生坯放入钟罩炉内,按如下工艺设置烧结曲线,进行烧结:

①

排胶升温段(20℃~1250℃):空气氛烧结,升温速率3℃/min;

②

气氛调节段(1250℃~保温温度):升温速率2℃/min,通入纯氧气;

③

保温段:保温温度1340℃,保温时间7h,保温段氧含量根据表1设定;

④

降温段(保温温度~25℃):采用平衡氧气氛进行降温,按平衡氧分压公式logpo2=-a/t b(t为绝对温度)确定各温度点氧含量:a取值13000,b取值7。

16.对比例1

*

与实施例1的区别在于,步骤(1)中,主成分fe2o3:52.5mol%,zno:11.5mol%,其余为mno。

17.对比例2

*

与实施例1的区别在于,步骤(3)中未加入nio。

18.对比例3

*

与实施例1的区别在于,步骤(6)中未采用纯氧烧结,保温段气体及氧含量不同,具体见表1。

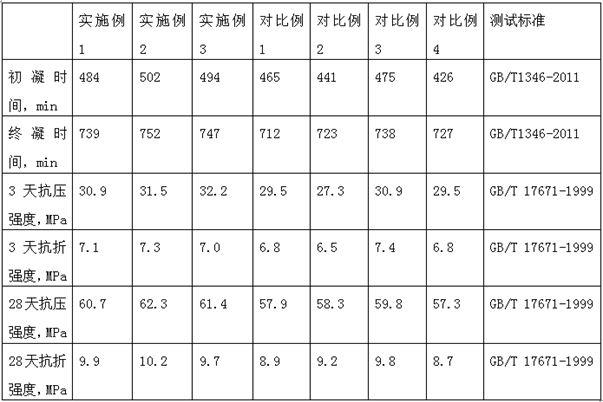

[0019] 表1 实施例1、对比例1*、对比例2*、对比例3*的材料性能数据对比

注:编号带*号的方案为比较例。

[0020]

样品1按照发明方法,制成的铁氧体材料,经测试确认:如图1和表1所示,初始磁导率μi:7400(25℃);饱和磁通密度bs:440mt(100℃,1200a/m);在100℃,300khz,30a/m叠加条件下,保磁率μ

30

/μ0=84%。(μ

30

为30a/m叠加下磁导率,μ0为未加叠加下磁导率)。样品1

*

,fe2o3减少,mno含量增加,分子饱和磁矩减小,导致饱和磁通密度显著降低,抗直流叠加特性恶化;样品2

*

,没有加入nio,饱和磁通密度显著降低,抗直流叠加特性恶化;样品3

*

,未采用纯氧烧结,磁导率降低明显。

[0021]

虽然此处已经详细描述了本发明的具体实施例,但是,应该理解这些优选的实施例并非用于限定本发明的保护范围。相反,在本发明的主旨和原则之内所作的任何修改、等同替换、改进等,均应包含在由所附权利要求限定的本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。