1.本发明涉及制备碳酸甲乙酯技术领域,尤其是涉及一种双反应段反应精馏塔制备碳酸甲乙酯的工艺及系统。

背景技术:

2.碳酸甲乙酯(emc)是一种对环境无害的绿色的不对称碳酸酯,同时具有碳酸二乙酯和碳酸二甲酯的特性,可与醇、酯、酚以及胺等反应,适用于多种有机反应。而且碳酸甲乙酯作为锂离子电池的一种新型电解液,其粘度低、介电常数高及对锂盐有更好的溶解度,因此它具有更能提高电池的放电容量、能量密度的优点,并且更能提高锂离子电池的安全性能、延长使用寿命。除此之外,良好的低温使用性能也是其作为电解液的优势。

3.emc的合成工艺有多种,主要有光气法、氧化羰化法、酯交换法三种,目前国内通常采用酯交换法来合成碳酸甲乙酯,而酯交换法合成碳酸甲乙酯分为以下两种:碳酸二乙酯(dec)与甲醇酯交换、碳酸二甲酯(dmc)与乙醇酯交换、碳酸二甲酯与碳酸二乙酯酯交换。

4.目前,工业上普遍采用反应精馏技术通过酯交换法制备碳酸甲乙酯,但设备成本与能耗都相当高,其主要问题是反应精馏塔塔顶产物为dmc与甲醇的共沸物,共沸物组成为dmc 30%,甲醇70%,分离共沸物的方式主要是变压精馏,采用加压塔和常压塔两塔工艺,打破共沸,从加压塔塔底和常压塔塔底分别得到dmc和甲醇产品,dmc返回反应塔继续反应。加压塔由于压力高,造价和能耗都比较大,而且流程复杂,dmc和常压共沸物循环量很大,由此造成工艺复杂能耗高的问题。

5.目前已有相关报道并实现工业化的制备碳酸甲乙酯的工艺,一定摩尔比的dmc与乙醇混合从反应精馏塔中部进料,催化剂甲醇钠甲醇溶液从反应精馏塔的塔顶进料。原料在反应精馏塔内充分反应后,反应生成的甲醇及少量未反应的dmc从反应精馏塔塔顶采出,dmc、emc及dec三元混合物由反应精馏塔塔釜进入脱轻塔;dmc从脱轻塔塔顶采出并回收再利用,emc与dec的二元混合物自脱轻塔塔釜进入到产品精制塔;产品精制塔塔顶得到高纯的碳酸甲乙酯产品,塔釜采出副产的dec。该工艺的缺点在于:反应的选择性及emc的收率很低,最终得到emc与dec的产品比例最高只有1:1;该工艺包含了3个完整的塔体,所以其设备成本以及过程能耗都非常高。

6.现有作者为夏春英,论文名称为“双反应段反应精馏塔的控制与分析:碳酸二甲酯与乙醇的转酯反应”的论文提出了将具有两个反应段的反应精溜塔技术应用在碳酸二甲酯与乙醇的转酯反应中,其上下反应段是为了共同完成了制备dec的反应。所述技术设立两个反应段只是为了缓解两个连续可逆反应之间的强相互作用,上下反应段的催化剂填料一样,通过对中间产物的合理设置从而使两个反应均具有良好的正向转化率。在所述反应中两段催化剂填料并没有表现出专一性和选择性。

技术实现要素:

7.有鉴于此,本发明提供了一种转化率高、无共沸物产生且分离工艺简单、能耗低的

碳酸甲乙酯制备工艺及系统。

8.为了实现上述目的,本发明一方面提出了一种双反应段反应精馏塔制备碳酸甲乙酯的工艺,所述工艺方案具体为:以dmc、乙醇及回收利用的dec为原料,所述双反应段反应精馏塔由上精馏段、上反应段、中间精馏段、下反应段及提馏段组成,在所述双反应段反应精馏塔中通过酯交换反应和归一化反应制备emc。

9.所述酯交换反应和归一化反应的催化剂均可以选择分子筛负载碱金属催化剂或阴离子交换树脂催化剂,但酯交换反应和归一化反应在选择同一种类的催化剂时,所选择的催化剂的官能集团不同,是两种不同的高选择性的催化剂。

10.更进一步的,所述归一化反应与酯交换反应催化剂质量比为1:1-1:3。

11.进一步的,所述酯交换反应工艺为:乙醇与dmc进料混合并在下反应段发生酯交换反应,生成甲醇及少量未反应的dmc进入中间精馏段;生成的emc、dec进入提馏段。

12.进一步的,所述归一化反应工艺为:中间精馏段将dmc和甲醇的共沸物富集提纯至上反应段,进料dec与所述共沸物逆流接触,并与dmc发生归一化反应,生成emc,气相甲醇进入上精馏段,塔顶采出甲醇,塔釜产出emc、dec、dmc,后续经过现有成熟工艺即可分离得到较高收率的emc,副产物dec用于反应进料,提高emc收率的同时,也缓解了市场dec产能过剩的压力。

13.进一步的,所述反应精馏塔的上反应段理论板数为10-15块,下反应段理论板数为20-30块,提馏段板数为20-30块,中间精馏段板数为10-20块,上精馏段板数为20-30块。

14.进一步的,所述dmc与乙醇混合进料位置是第45-55块塔板,dec进料位置是第21-31块塔板。

15.进一步的,所述混合进料中dmc与乙醇的摩尔比为1:1-3:1,所述dec与dmc的进料量控制在摩尔比为2:1-3:1。

16.进一步的,所述反应精馏塔的操作压力为90-110kpa,所述操作压力决定操作温度,所述反应温度为65-80℃,为了保证温度不超标,全塔压降控制在10-30kpa,所述反应精馏塔的回流比为2-7。

17.本发明所述双反应段反应精馏的工作原理为:在双反应段反应精馏塔中下反应段以如下(反应式(1)、(2))为主,乙醇和dmc在下反应段通过催化剂催化发生酯交换反应,上反应段中,通过采用高选择性催化剂催化归一化反应(反应式(3)),而避免发生dec与甲醇的酯交换反应,高选择性催化剂就是要避免发生dec和甲醇的酯交换反应,控制甲醇的转化率5%以内,是通过催化剂活性基团的调控避免副反应的发生,从而选择性的去除掉dmc,打破共沸组成,避免了后续变压精馏分离共沸物的问题,简化了流程,降低了能耗。

18.(1)(2)(3)本发明另一方面还提供一种双反应段反应精馏塔制备碳酸甲乙酯的系统,所述系统包括双反应段反应精馏塔、冷凝器、再沸器,所述反应精馏塔上部设有冷凝器,下部设有

再沸器;所述双反应段反应精馏塔内设有上精馏段、上反应段、中间精馏段、下反应段、提馏段;所述下反应段与提馏段之间设有dmc和乙醇混合进料口,上反应段与上精馏段之间设有dec进料口,塔顶设有甲醇出料口,塔釜设有emc出料口。

19.可选的,所述dmc和乙醇混合进料口上还设有预反应器。

20.综上所述,本发明所述碳酸甲乙酯的生产工艺及系统,通过连续化生产的双反应段反应精馏塔新工艺,能够高效率地实现碳酸甲乙酯产品的工业化生产,且操作方式简单、生产效率高。

21.有益效果:(1)本发明通过在双反应段反应精馏塔中设计不同的催化剂催化归一化反应和酯化反应,避免了dmc与甲醇共沸物的产生,提高了emc的收率且可达到98-99.5%,塔顶直接得到98-99.9%纯度的甲醇,简化了流程,达到对体系中多种反应控制的目的。

22.(2)本发明所述工艺仅需一个塔体、一个冷凝器及一个再沸器,相比于现有工艺的三个塔体、三个冷凝器及三个再沸器,双反应段反应精馏工艺可以节省约50%的能耗及60%的设备成本。

附图说明

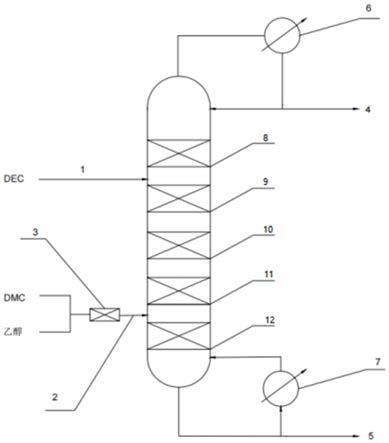

23.图1所示为双反应段反应精馏塔制备碳酸甲乙酯示意图1、dec进料口;2、dmc和乙醇混合进料口;3、预反应器;4、甲醇出料口;5、dmc\emc\dec出料口;6、冷凝器;7、再沸器;8、上精馏段,9、上反应段,10、中间精馏段,11、下反应段,12、提馏段。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

26.实施例1如图1所示,本实施例介绍本发明一种双反应段反应精馏塔制备碳酸甲乙酯的工艺,具体包括以下步骤:乙醇与dmc进料混合并在下反应段发生酯交换反应,生成甲醇及少量未反应的dmc进入中间精馏段;生成的emc、dec进入提馏段。

27.中间精馏段将dmc和甲醇的共沸物富集提纯至上反应段,进料dec与所述共沸物逆流接触,并与dmc发生归一化反应,生成emc,气相甲醇进入上精馏段,塔顶采出甲醇,塔釜产出emc、dec、dmc。

28.所述归一化催化剂为a550型阴离子交换树脂,酯交换催化剂为分子筛负载cs金属

催化剂。

29.进一步的,所述归一化反应与酯交换反应的催化剂质量比为1:1。

30.进一步的,所述原料dmc与乙醇的摩尔比为1:1,dec与dmc的进料量控制在摩尔比为2:1。

31.进一步的,所述反应精馏塔的操作压力为110kpa,全塔压降为30kpa,反应温度为65℃。

32.进一步的,所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为20块,提馏段板数为20块,中间精馏段板数为10块,上精馏段板数为20块,所述dmc与乙醇混合进料位置是第45块塔板,dec进料位置是第21块塔板。

33.进一步的,所述反应精馏塔的回流比为7。

34.塔顶产出的甲醇的纯度为99.9%,塔釜的emc的收率为99.5%。

35.实施例2与实施例1类似的,本实施例的工艺参数为:所述归一化催化剂为d201型阴离子交换树脂,酯交换催化剂为分子筛负载k金属催化剂。

36.所述归一化反应与酯交换反应的催化剂质量比为1:3。

37.所述原料dmc与乙醇的摩尔比为3:1,dec与dmc的进料量控制在摩尔比为3:1。

38.所述反应精馏塔的操作压力为90kpa,全塔压降为10kpa,反应温度为80℃。

39.所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为30块,提馏段板数为30块,中间精馏段板数为10块,上精馏段板数为30块,所述dmc与乙醇混合进料位置是第55块塔板,dec进料位置是第31块塔板。

40.所述反应精馏塔的回流比为2。

41.塔顶产出的甲醇的纯度为99.3%,塔釜的emc的收率为99.2%。

42.实施例3所述归一化催化剂为分子筛负载na金属催化剂,酯交换催化剂为717型阴离子交换树脂催化剂。

43.所述归一化反应与酯交换反应的催化剂质量比为1:2。

44.所述原料dmc与乙醇的摩尔比为2:1,dec与dmc的进料量控制在摩尔比为2:1。

45.所述反应精馏塔的操作压力为100kpa,全塔压降为20kpa,反应温度为72℃。

46.所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为25块,提馏段板数为25块,中间精馏段板数为10块,上精馏段板数为25块,所述dmc与乙醇混合进料位置是第50块塔板,dec进料位置是第26块塔板。

47.所述反应精馏塔的回流比为4。

48.塔顶产出的甲醇的纯度为99.6%,塔釜的emc的收率为99.4%。

49.实施例4本实施例的工艺参数为:所述归一化反应和酯交换反应的催化剂为不同活化基团的分子筛负载na金属催化剂。

50.所述归一化反应与酯交换反应的催化剂质量比为1:2。

51.所述原料dmc与乙醇的摩尔比为2:1,dec与dmc的进料量控制在摩尔比为2:1。

52.所述反应精馏塔的操作压力为100kpa,全塔压降为20kpa,反应温度为72℃。

53.所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为25块,提馏段板数为25块,中间精馏段板数为10块,上精馏段板数为25块,所述dmc与乙醇混合进料位置是第50块塔板,dec进料位置是第26块塔板。

54.所述反应精馏塔的回流比为4。

55.塔顶产出的甲醇的纯度为99.5%,塔釜的emc的收率为99.2%。

56.实施例5本实施例的工艺参数为:所述归一化反应和酯交换反应的催化剂为不同活化基团的717型阴离子交换树脂催化剂。

57.所述归一化反应与酯交换反应的催化剂质量比为1:3。

58.所述原料dmc与乙醇的摩尔比为3:1,dec与dmc的进料量控制在摩尔比为3:1。

59.所述反应精馏塔的操作压力为90kpa,全塔压降为10kpa,反应温度为80℃。

60.所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为30块,提馏段板数为30块,中间精馏段板数为10块,上精馏段板数为30块,所述dmc与乙醇混合进料位置是第55块塔板,dec进料位置是第31块塔板。

61.所述反应精馏塔的回流比为2。

62.塔顶产出的甲醇的纯度为99.7%,塔釜的emc的收率为99.4%。

63.实施例6本实施例根据图1介绍本发明双反应段反应精馏塔的系统,所述系统包括双反应段反应精馏塔、冷凝器6、再沸器7;所述反应精馏塔上部设有冷凝器6,下部设有再沸器7;所述双反应段反应精馏塔由上精馏段8、上反应段9、中间精馏段10、下反应段11、提馏段12组成;所述下反应段11和提馏段12之间设有dmc和乙醇混合进料口2,上精馏段8和上反应段9之间设有dec进料口1,塔顶设有甲醇出料口4,塔釜设有dmc\emc\dec出料口5。

64.进一步的,所述dmc和乙醇混合进料口2上还设有预反应器3。

65.进一步的,所述反应精馏塔的上反应段理论板数为10-15块,下反应段理论板数为20-30块,提馏段板数为20-30块,中间精馏段板数为10-20,上精馏段板数为20-30。

66.进一步的,所述dmc与乙醇混合进料位置是第45-55块塔板,dec进料位置是第21-31块塔板。

67.对比例1本对比例通过归一化催化剂与酯交换催化剂质量比不同来与实施例1进行对比。

68.所述归一化催化剂为a550型阴离子交换树脂,酯交换催化剂为分子筛负载cs金属催化剂。

69.所述归一化反应与酯交换反应的催化剂质量比为4:1。

70.所述原料dmc与乙醇的摩尔比为1:1,dec与dmc的进料量控制在摩尔比为2:1。

71.所述反应精馏塔的操作压力为110kpa,全塔压降为30kpa,反应温度为65℃。

72.所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为20块,提馏段

板数为20块,中间精馏段板数为10,上精馏段板数为20,所述dmc与乙醇混合进料位置是第45块塔板,dec进料位置是第21块塔板。

73.所述反应精馏塔的回流比为7。

74.塔顶产出的甲醇的纯度为78%,塔釜的emc的收率为80%。

75.对比例2本对比例通过改变原料进料的比例与实施例3进行对比。

76.所述归一化催化剂为分子筛负载na金属催化剂,酯交换催化剂为717型阴离子交换树脂催化剂。

77.所述归一化反应与酯交换反应的催化剂质量比为1:2。

78.所述原料dmc与乙醇的摩尔比为5:1,dec与dmc的进料量控制在摩尔比为4:1。

79.所述反应精馏塔的操作压力为100kpa,全塔压降为20kpa,反应温度为72℃。

80.所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为25块,提馏段板数为25块,中间精馏段板数为10块,上精馏段板数为25块,所述dmc与乙醇混合进料位置是第50块塔板,dec进料位置是第26块塔板。

81.所述反应精馏塔的回流比为4。

82.塔顶产出的甲醇的纯度为86%,塔釜的emc的收率为82%。

83.对比例3本对比例通过改变双反应段精馏塔的操作压力及反应温度来与实施例2进行对比。

84.所述归一化催化剂为d201型阴离子交换树脂,酯交换催化剂为分子筛负载k金属催化剂。

85.所述归一化反应与酯交换反应的催化剂质量比为1:3。

86.所述原料dmc与乙醇的摩尔比为3:1,dec与dmc的进料量控制在摩尔比为3:1。

87.所述反应精馏塔的操作压力为80kpa,全塔压降为10kpa,反应温度为50℃。

88.所述反应精馏塔的上反应段理论板数为10块,下反应段理论板数为30块,提馏段板数为30块,中间精馏段板数为10块,上精馏段板数为30块,所述dmc与乙醇混合进料位置是第55块塔板,dec进料位置是第31块塔板。

89.所述反应精馏塔的回流比为2。

90.塔顶产出的甲醇的纯度为92%,塔釜的emc的收率为91.5%。

91.对比例4名称吨产品能耗(吨蒸汽/吨产品)耗电量(kw

·

h/吨产品)cn110845334a5.2100实施例11.250实施例22.363专利cn110845334a 用碳酸二甲酯和乙醇生产电池级碳酸甲乙酯的装置和方法,该装置主要由反应塔、碳酸二乙酯脱除塔、碳酸甲乙酯精制塔三塔组成,碳酸二甲酯和甲醇没有分离,没有碳酸二乙酯的精制。

92.以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换等,均应包含在本发明创造的保护

范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。