1.本发明涉及一种环丙乙酯胺化物的制备方法,属于精细化工技术领域。

背景技术:

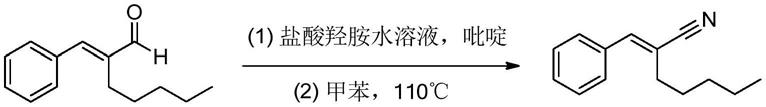

2.目前,环丙乙酯胺化物,化学名称:2-(2,4-二氯-5-氟苯甲酰基)-3-环丙胺基丙烯酸乙酯,cas号:86483-53-6,分子式:c

15h14

cl2fno3。环丙乙酯胺化物是合成环丙沙星的关键中间体药物,环丙沙星是第三代喹诺酮类抗菌药,目前已成为世界上最被广泛使用的氟代喹诺酮抗生素,具备抗菌谱广、抗菌活性强等特点,是本类药物中体外抗菌活性最强的药物,对肠杆菌、淋球菌、链球菌、军团菌、金葡球菌、革兰阳性菌具有显著的抗菌效果。环丙沙星的作用机制是抑制参与核酸合成的dna回旋酶,通过破坏细菌dna结构而阻止细胞分裂而杀菌。授权公告号为cn104292159b和cn111269131b的中国专利采用了以2,4-二氯-5-氟苯甲酰氯为原料,先与n,n-二甲氨基丙烯酸乙酯进行缩合反应,再与环丙胺进行置换反应得到环丙乙酯胺化物,反应式如下:

[0003][0004]

授权公告号为cn104725221b和cn105175245b的中国专利采用2,4-二氯氟苯和四氯化碳作为原料来制备2,4-二氯-5-氟苯甲酰氯。其中原料四氯化碳被国家严格管制,四氯化碳属于易致癌物质,且容易破坏臭氧层,在国内被限制生产和使用,近年来价格飞涨;且以2,4-二氯氟苯和四氯化碳为原料制备2,4-二氯-5-氟苯甲酰氯的工艺中,工艺难度大,收率低,容易产生大量的副产二聚物,后处理工艺繁琐。

技术实现要素:

[0005]

本发明所要解决的技术问题是克服现有技术的缺陷,提供一种环丙乙酯胺化物的制备方法,该方法中原料易得,工艺简单,避免使用四氯化碳工艺路线,成本低,污染少,适合工业化生产。

[0006]

为了解决上述技术问题,本发明的技术方案是:一种环丙乙酯胺化物的制备方法,方法的步骤中包括:

[0007]

在溶剂中和催化剂的催化作用下,2,4-二氯-5-氟苯乙酮和一氧化碳进行羰基化反应,制得中间体i;

[0008]

中间体i和二甲胺盐酸盐溶液进行胺化反应,制得中间体ii;

[0009]

中间体ii和氯甲酸乙酯进行缩合反应,制备中间体iii;

[0010]

中间体iii和环丙胺进行置换反应,得到环丙乙酯胺化物粗品;其中,

[0011]

中间体i的结构式为:

[0012]

中间体ii的结构式为:

[0013]

中间体iii的结构式为:

[0014]

方法中涉及到的反应式如下:

[0015][0016][0017][0018][0019]

进一步,方法的步骤中还包括:

[0020]

环丙乙酯胺化物粗品经过水洗分相,得分相后油相;

[0021]

分相后油相再经过冷却结晶、离心洗涤后得固相;

[0022]

固相经过干燥后得环丙乙酯胺化物。

[0023]

进一步,环丙乙酯胺化物粗品经过水洗分相,还得分相后水相,分相后水相为适于

回收利用的二甲胺盐酸盐溶液;

[0024]

和/或分相后油相再经过冷却结晶、离心洗涤后还得液相,液相经过精馏,回收溶剂和催化剂,进行回用。

[0025]

进一步,方法的步骤具体包括:

[0026]

在反应釜中加入2,4-二氯-5-氟苯乙酮、催化剂和溶剂,通入一氧化碳进行羰基化反应,制得中间体i;

[0027]

羰基化反应结束后,降温,进行抽真空脱轻,回收羰基化反应产生的乙醇;脱轻结束后,降温,加入二甲胺盐酸盐溶液进行胺化反应,制得中间体ii;

[0028]

胺化反应结束后,分相得水相和油相,水相中回收胺化反应产生的氯化钠作为副产;油相经过负压蒸馏脱水;

[0029]

再加入氯甲酸乙酯进行缩合反应,制得中间体iii;

[0030]

缩合反应结束后,加入环丙胺,进行置换反应,得到环丙乙酯胺化物粗品。

[0031]

进一步,所述催化剂为乙醇钠,乙醇钠的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1.1~1.3倍。

[0032]

进一步,所述溶剂为三正丙胺,三正丙胺的加入重量为2,4-二氯-5-氟苯乙酮重量的1.5~3倍。

[0033]

进一步,氯甲酸乙酯的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1~1.05倍;

[0034]

和/或环丙胺的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1~1.05倍;

[0035]

和/或二甲胺盐酸盐溶液浓度为30~60%,二甲胺盐酸盐的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1~1.05倍。

[0036]

进一步,羰基化反应参数为:反应温度为60~85℃;

[0037]

和/或通入一氧化碳的反应压力为1.2~2.0mpa;

[0038]

和/或保温保压反应时间为4~6h。

[0039]

进一步,胺化反应参数为:反应温度为20~45℃;和/或胺化反应时间为2~4h。

[0040]

进一步,缩合反应参数为:反应温度为60~80℃;和/或反应时间为1.5~3h。

[0041]

进一步,置换反应参数为:反应温度为60~80℃;和/或环丙胺滴加时间为0.5~1h;和/或加完环丙胺后继续保温反应0.5~1h。

[0042]

采用了上述技术方案后,本发明具有以下的有益效果:

[0043]

1、使用2,4-二氯-5-氟苯乙酮和一氧化碳作为原料,避免使用2,4-二氯氟苯和四氯化碳为原料制备2,4-二氯-5-氟苯甲酰氯的工艺路线,过程简化,成本大大降低,减少了副反应,降低了污染,更加利于工业化生产。

[0044]

2、羰基化反应压力控制在1.2~2mpa,压力降低,更加安全可控。

[0045]

3、采用乙醇钠作为催化剂,反应产生的乙醇通过脱轻回收。

[0046]

4、采用三正丙胺作为溶剂,同时还起到了缚酸剂和催化剂的作用,加入氯甲酸乙酯进行缩合反应过程中产生的hcl被吸收,形成铵盐,具有一定的催化效果。

[0047]

5、环丙胺和中间体iii发生置换反应后,置换下来的二甲胺经过水洗分相后,获得二甲胺盐酸盐溶液,可回收利用于胺化反应阶段,实现了循环利用,更加经济环保。

[0048]

6、离心洗涤后,溶剂三正丙胺和乙醇,经过精馏后,实现了回收利用。

附图说明

[0049]

图1为本发明的环丙乙酯胺化物的工艺流程图。

具体实施方式

[0050]

本发明提供了一种环丙乙酯胺化物的制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0051]

如图1所示,一种环丙乙酯胺化物的制备方法,方法的步骤中包括:

[0052]

在溶剂中和催化剂的催化作用下,2,4-二氯-5-氟苯乙酮和一氧化碳进行羰基化反应,制得中间体i;

[0053]

中间体i和二甲胺盐酸盐溶液进行胺化反应,制得中间体ii;

[0054]

中间体ii和氯甲酸乙酯进行缩合反应,制备中间体iii;

[0055]

中间体iii和环丙胺进行置换反应,得到环丙乙酯胺化物粗品;其中,

[0056]

中间体i的结构式为:

[0057]

中间体ii的结构式为:

[0058]

中间体iii的结构式为:方法中涉及到的反应式如下:

[0059][0060]

[0061][0062][0063]

进一步,方法的步骤中还包括:

[0064]

环丙乙酯胺化物粗品经过水洗分相,得分相后油相;

[0065]

分相后油相再经过冷却结晶、离心洗涤后得固相;

[0066]

固相经过干燥后得环丙乙酯胺化物;干燥温度为50~60℃,真空度为-95~-98kpa,干燥时间为2~3h。

[0067]

进一步,环丙乙酯胺化物粗品经过水洗分相,还得分相后水相,分相后水相为适于回收利用的二甲胺盐酸盐溶液;

[0068]

和/或分相后油相再经过冷却结晶、离心,加入少量乙醇洗涤后还得液相,液相经过精馏,回收溶剂和催化剂,进行回用;其中,冷却结晶温度-5~0℃,结晶时间为6~10h;精馏温度为90~100℃,真空度为-95~-98kpa,精馏时间为2~3h。

[0069]

进一步,方法的步骤具体包括:

[0070]

在反应釜中加入2,4-二氯-5-氟苯乙酮、催化剂和溶剂,通入一氧化碳进行羰基化反应,制得中间体i;

[0071]

羰基化反应结束后,降温,进行抽真空脱轻,回收羰基化反应产生的乙醇;脱轻结束后,降温,加入二甲胺盐酸盐溶液进行胺化反应,制得中间体ii;

[0072]

胺化反应结束后,分相得水相和油相,水相中回收胺化反应产生的氯化钠作为副产;油相经过负压蒸馏脱水;油相蒸馏温度为75~80℃,真空度为-80~-90kpa,蒸馏时间为1~2h。

[0073]

再加入氯甲酸乙酯进行缩合反应,制得中间体iii;

[0074]

缩合反应结束后,加入环丙胺,进行置换反应,得到环丙乙酯胺化物粗品。

[0075]

进一步,所述催化剂为乙醇钠,乙醇钠的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1.1~1.3倍。

[0076]

进一步,所述溶剂为三正丙胺,三正丙胺的加入重量为2,4-二氯-5-氟苯乙酮重量的1.5~3倍。

[0077]

进一步,氯甲酸乙酯的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1~1.05倍;

[0078]

和/或环丙胺的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1~1.05倍;

[0079]

和/或二甲胺盐酸盐溶液浓度为30~60%,二甲胺盐酸盐的加入摩尔量为2,4-二氯-5-氟苯乙酮摩尔量的1~1.05倍。

[0080]

进一步,羰基化反应参数为:反应温度为60~85℃;

[0081]

和/或通入一氧化碳的反应压力为1.2~2.0mpa;

[0082]

和/或保温保压反应时间为4~6h。

[0083]

进一步,胺化反应参数为:反应温度为20~45℃;和/或胺化反应时间为2~4h。

[0084]

进一步,缩合反应参数为:反应温度为60~80℃;和/或反应时间为1.5~3h。

[0085]

进一步,置换反应温度为60~80℃;环丙胺滴加时间为0.5~1h,滴加完环丙胺后继续保温反应0.5~1h。

[0086]

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例,对本发明作进一步详细的说明。

[0087]

实施例1

[0088]

在1500ml反应釜中依次加入催化剂乙醇钠163.2g、2,4-二氯-5-氟苯乙酮414g和溶剂三正丙胺800g,使用氮气进行釜内置换后,开启搅拌,通入一氧化碳进行羰基化反应,当釜内温度升高到75℃时,釜内压力控制在1.6mpa,保温反应5小时后反应结束,缓慢泄压至常压。

[0089]

釜内物料温度降到45℃,开始抽真空脱轻,回收乙醇,真空度为-80~-90kpa,脱轻1.5h后将釜内物料温度继续降温到25℃。向釜内缓慢加入50%浓度的二甲胺盐酸盐溶液330g进行胺化反应,釜内温度控制在25~30℃,胺化反应3h后将釜内物料进行分相,水相可用于回收氯化钠,加入100g水洗涤油相,合并水相。油相物料进行蒸馏脱水,蒸馏温度为80℃,真空度为-85mpa,蒸馏脱水1.5h后结束。

[0090]

往反应釜物料中加入氯甲酸乙酯217g进行缩合反应,滴加时间为0.5h,釜内温度控制在68~70℃,氯甲酸乙酯滴加结束后,继续保温反应2h。

[0091]

缩合反应结束后,往反应釜中加入环丙胺115g,环丙胺滴加时间为0.5h,置换反应温度为65℃,滴加结束后继续保温反应0.5h。

[0092]

将上述反应物料降温到室温,分相,水相为二甲胺盐酸盐溶液,加入100g水洗涤油相,合并水相。油相物料冷却结晶,冷却到-3℃,结晶时间8h,离心,液体去往溶剂精馏釜,固体继续加入100g乙醇洗涤,液体去往溶剂精馏釜。缓慢升高精馏温度到90℃,真空度为-98kpa,可依次回收乙醇和三正丙胺,进行回用,精馏母液则回用于冷却结晶阶段。固体进行干燥,干燥温度50℃,真空度为-98kpa,干燥2.5h后获得产品环丙乙酯胺化物638g,收率为92.2%,液相检测含量为99.4%。

[0093]

实施例2

[0094]

在1500ml反应釜中依次加入催化剂乙醇钠176.8g、2,4-二氯-5-氟苯乙酮414g和溶剂三正丙胺1100g,使用氮气进行釜内置换后,开启搅拌,通入一氧化碳进行羰基化反应,当釜内温度升高到82℃时,釜内压力控制在1.8mpa,保温反应5小时后反应结束,缓慢泄压至常压。

[0095]

釜内物料温度降到50℃,开始抽真空脱轻,回收乙醇,真空度为-80~-90kpa,脱轻2h后将釜内物料温度继续降温到30℃。向釜内缓慢加入40%浓度的二甲胺盐酸盐溶液420g进行胺化反应,釜内温度控制在35~40℃,胺化反应4h后将釜内物料进行分相,水相可用于回收氯化钠,加入100g水洗涤油相,合并水相。油相物料进行蒸馏脱水,蒸馏温度为80℃,真空度为-85mpa,蒸馏脱水1.5h后结束。

[0096]

往反应釜物料中加入氯甲酸乙酯223g进行缩合反应,滴加时间为0.5h,釜内温度

控制在72~75℃,氯甲酸乙酯滴加结束后,继续保温反应2h。

[0097]

缩合反应结束后,往反应釜中加入环丙胺118g,环丙胺滴加时间为0.5h,置换反应温度为70℃,滴加结束后继续保温反应1h。

[0098]

将上述反应物料降温到室温,分相,水相为二甲胺盐酸盐溶液,加入100g水洗涤油相,合并水相。油相物料冷却结晶,冷却到-5℃,结晶时间10h,离心,液体去往溶剂精馏釜,固体继续加入100g乙醇洗涤,液体去往溶剂精馏釜。缓慢升高精馏温度到90℃,真空度为-98kpa,可依次回收乙醇和三正丙胺,进行回用,精馏母液则回用于冷却结晶阶段。固体进行干燥,干燥温度55℃,真空度为-98kpa,干燥2.5h后获得产品环丙乙酯胺化物643g,收率为92.9%,液相检测含量为99.5%。

[0099]

实施例3

[0100]

与实施例2中步骤相同,区别在于羰基化反应温度分别为40℃、60℃、70℃、85℃和100℃进行实验,最终得到产品收率分别为71.4%、90.5%、91.2%、92.5%和83.6%,由此可见,羰基化反应温度在60~85℃之间,反应程度更优。主要原因在于,若羰基化反应温度过低,容易导致体系流动性变差,且活化能不够,造成反应深度不够;若羰基化反应温度过高,容易导致系统压力过高,且容易发生副反应。

[0101]

实施例4

[0102]

与实施例2中步骤相同,区别在于羰基化反应过程中,通入一氧化碳,反应压力分别为0.8mpa、1.2mpa、1.8mpa、2.0mpa和3.0mpa,最终得到产品收率分别为83.9%、89.4%、92.9%、91.6%和85.7%。根据实验所得,羰基化反应压力控制在1.2~2.0mpa,反应效果更优。主要原因在于,一氧化碳含量过低,反应不够充分;一氧化碳含量过高,反应体系压力过高,在乙醇钠催化剂作用下,在高压条件下,一氧化碳和羰基化反应产生的乙醇容易进一步发生副反应生成甲酸乙酯,并且,甲酸乙酯会与2,4-二氯-5-氟苯乙酮在乙醇钠作用下发生副反应,最终导致收率降低。

[0103]

实施例5

[0104]

与实施例2中步骤相同,区别在于加入氯甲酸乙酯进行缩合反应时,缩合反应温度分别为为40℃、60℃、75℃、80℃和95℃,最终得到产品收率分别为89.2%、91.3%、92.9%、92.4%和88.5%,由此,缩合反应温度控制在60~80℃效果更优。实验数据表明缩合反应温度过低或过高,都不利于反应的进行。

[0105]

实施例6

[0106]

与实施例2中步骤相同,区别在于冷却结晶温度分别为-5℃、10℃和20℃,最终得到产品收率分别为92.9%、80.3%和62.9%,根据实验数据,冷却结晶温度在-5~0℃之间效果更好。主要原因在于冷却结晶温度过高,产品不容易形成晶体而析出。

[0107]

实施例7

[0108]

与实施例2中步骤相同,区别在于羰基化反应使用的乙醇钠摩尔用量为2,4-二氯-5-氟苯乙酮的1倍、1.1倍、1.3倍和1.5倍,最终得到产品收率分别为83.7%、91.7%和92.9%和92.6%。根据实验数据表明,乙醇钠用量在1.1~1.3更优,催化剂用量过低,容易导致反应效率低,不够充分,因为乙醇钠作为催化剂的同时,也参与反应,所以乙醇钠用量需要适当过量;但催化剂用量过多,而最终产品收率却趋于平稳,反而过量的催化剂容易造成成本增加。

[0109]

实施例8

[0110]

与实施例2中步骤相同,区别在加入环丙胺进行置换反应时,反应温度分别为45℃、60℃、80℃和100℃,最终产品收率分别为85.1%、91.3%、92.1%和89.3%。根据实验数据,置换反应温度为60~80℃更优;温度过低,部分中间体iii容易析出,不能够充分溶解在反应体系中;温度过高,容易导致环丙胺和中间体iii发生少量副反应,不利于最终目标产品的生成。

[0111]

对比例1

[0112]

与实施例1中步骤相同,区别在于不使用三正丙胺作为溶剂,二是采用甲苯或二甲苯作为溶剂,最终得到产品收率分别为83.6%和83.2%,收率降低。使用三正丙胺的优势在于,其作为溶剂的同时还起到了缚酸剂以及催化剂的作用。在中间体ii和氯甲酸乙酯发生缩合反应的过程中,有一分子的hcl产生,可以被溶剂三正丙胺吸收形成铵盐,促进反应正向进行,且铵盐在该反应体系中还起到一定的催化作用,从而使得反应转化率更高。

[0113]

以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。