一种

α

型高强石膏生产用二水硫酸钙的生产工艺

技术领域

1.本发明涉及副产石膏生产技术领域,具体涉及一种α型高强石膏生产用二水硫酸钙的生产工艺。

背景技术:

2.石膏,即二水硫酸钙或半水硫酸钙,是全球公认的绿色建筑和装饰材料。我国石膏原料包括天然石膏和工业副产石膏,预计到2022年优质天然石膏年开采量仅有200万吨以内且绝大部分集中于内蒙、宁夏、新疆等相对比较偏僻地区。假定房屋平均装修间隔年限为7年,根据现有建筑总量及装饰面积推算,至2022年我国建筑及装饰用石膏年需求量将从2018年3600万吨增至8000万吨以上,单纯依靠天然石膏的供给缺口很大,另外天然石膏的开采也会导致相应的环境问题,目前,国内已有山东大部、河北全省、广东全省、河南、安徽、江苏、湖北、湖南浙江等多地政府明文禁止天然石膏开采。因此大力发展副产石膏的研究,是符合国家环保政策、行业持续发展的举措。

3.目前,市场上常见的副产石膏多为二水硫酸钙,其平均粒径宽度为50μm左右,长径比为1~1.5,石膏晶体粒径小,对应的石膏浆液密度大,对水的附着力大,脱水性能差,得到的石膏产品水分含量高,影响石膏的应用性能。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种α型高强石膏生产用二水硫酸钙的生产工艺,得到的二水硫酸钙晶体粒径大,产品性能好。

5.为解决上述技术问题,本发明的技术方案是:

6.一种α型高强石膏生产用二水硫酸钙的生产工艺,包括以下步骤:

7.a:配制一定量的氯化钙溶液和硫酸钠溶液,其中氯化钙与硫酸钠的摩尔比为1:1.02~1.05;

8.b:硫酸钠溶液加入反应釜中搅拌,然后将部分氯化钙溶液滴加至反应釜内,控制滴加时间为15~40min,滴加完成后搅拌25~50min,整个过程控制反应釜内的温度为60~70℃;

9.c:将剩余的氯化钙溶液分3~5段滴加至反应釜中,每段氯化钙溶液的滴加时间均控制在15~40min,每段氯化钙溶液滴加完成后搅拌25~50min,整个过程控制反应釜内的温度为60~70℃;

10.d:将步骤c中反应釜内的物料进行离心脱水,得二水硫酸钙晶体ⅰ和氯化钠溶液ⅰ;

11.e:将步骤d中的二水硫酸钙晶体ⅰ用清水进行洗涤得二水硫酸钙晶体ⅱ和氯化钠溶液ⅱ;

12.f:将二水硫酸钙晶体ⅱ进行干燥,得二水硫酸钙产品。

13.优选的,步骤a中所述氯化钙的质量分数为4.6~14%。

14.优选的,步骤a中所述硫酸钠的质量分数为9~18%。

15.优选的,步骤a中氯化钙溶液和硫酸钠溶液均预先预热至60~70℃。

16.优选的,步骤b和c中搅拌釜的搅拌转速均为130~180r/min。

17.优选的,步骤f中干燥温度为50~60℃。

18.优选的,步骤a中的氯化钙溶液为氯化聚氯乙烯/氯化聚乙烯生产行业的生产废水经石灰石中和、过滤后制得。

19.优选的,所述氯化钙溶液的ph值在6~8之间。

20.由于采用了上述技术方案,本发明的有益效果是:

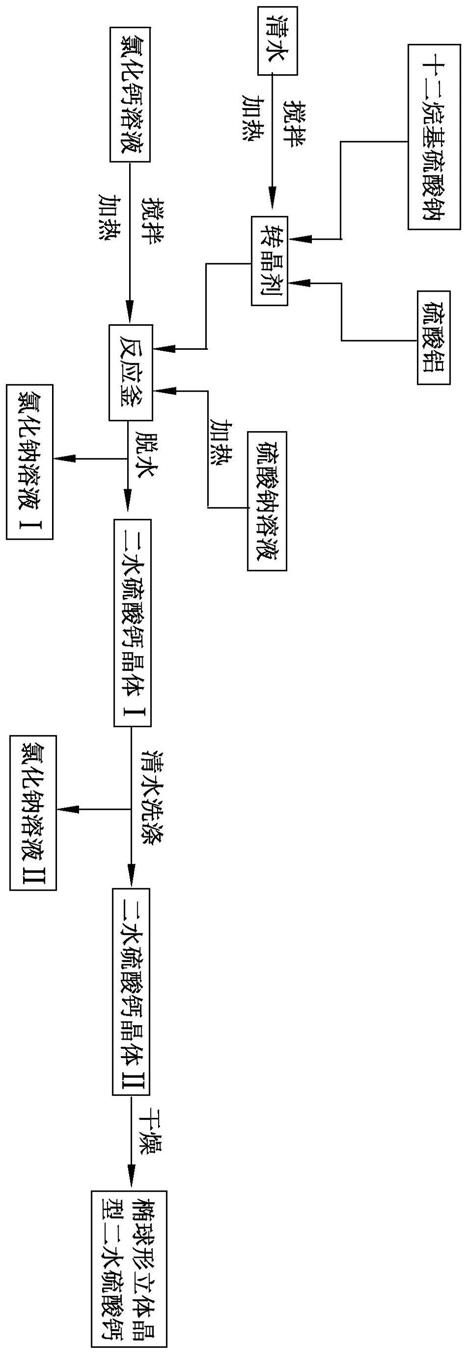

21.1.通过对氯化钙溶液进行分段滴加,经过反应结晶、长晶,每段的反应比较柔和,晶种逐渐长大,晶体不易攒聚,最后得到的晶粒大,平均晶体宽度在50μm以上,长径比5~8,且晶体均匀。

22.2.得到的晶体粒径大,对水的吸附力小,含有的吸附水少,水洗时易过滤,同时干燥时耗能低。

23.3.氯化钙溶液为氯化聚氯乙烯/氯化聚乙烯生产行业的生产废水经石灰石中和、过滤后制得,省去了废水处理的困扰,充分利用了资源。

24.4.氯化钙溶液为氯化聚氯乙烯/氯化聚乙烯生产行业的生产废水经石灰石中和、过滤后制得,得到的氯化钙溶液中含有的微量有机物起到转晶作用,促进了晶体的生成,得到的晶体粒径更大。

25.5.氯化钙溶液的ph值在6~8之间,偏中性,适宜结晶的形成及长晶。

附图说明

26.图1是本发明实施例的工艺流程图;

27.图2为实施例1中放大100倍的二水硫酸钙产品图照;

28.图3为实施例2中放大100倍的二水硫酸钙产品图照;

29.图4为实施例3中放大100倍的二水硫酸钙产品图照。

具体实施方式

30.下面结合实施例,进一步阐述本发明。

31.实施例1

32.由图1和图2所示,一种α型高强石膏生产用二水硫酸钙的生产工艺,包括以下步骤:

33.a:配制一定量的氯化钙溶液和硫酸钠溶液,硫酸钠溶液的质量与氯化钙溶液的质量比为1:2,其中硫酸钠溶液1质量分数为9%,氯化钙溶液的质量分数都为14%,硫酸钠微过量,分别预热氯化钙溶液和硫酸钠溶液至65℃,氯化钙溶液为氯化聚氯乙烯/氯化聚乙烯生产行业的生产废水(稀盐酸)经过处理制得,生产废水处理方式为:生产废水(稀盐酸)用石灰中和,并过滤,获得氯化钙溶液。溶液中含有微量过氧化苯甲酰和含硅聚醚,过氧化苯甲酰和含硅聚醚分别为氯化聚氯乙烯/氯化聚乙烯生产用引发剂、乳化剂。氯化钙溶液的化学需氧量cod值在200mg/l~900mg/l之间,ph值6~8,氨氨氮含量基本为零。

34.b:将氯化钙溶液分成氯化钙溶液ⅰ、氯化钙溶液ⅱ、氯化钙溶液ⅲ、氯化钙溶液ⅳ、氯化钙溶液

ⅴ

,其中氯化钙溶液ⅰ占总的氯化钙溶液质量的10%,氯化钙溶液ⅱ、氯化钙溶

液ⅲ、氯化钙溶液ⅳ、氯化钙溶液

ⅴ

分别占总的氯化钙溶液质量的22.5%;

35.硫酸钠溶液加入反应釜中搅拌,搅拌速度130r/min,然后将氯化钙溶液ⅰ滴加至反应釜内,控制滴加时间为40min,滴加完成后搅拌40min,整个过程控制反应釜内的温度为65℃,得二水硫酸钙晶种;

36.c:将氯化钙溶液ⅱ滴加入反应釜中,控制滴加时间为40min,滴加完成后搅拌40min,继续滴加氯化钙溶液ⅲ,控制滴加时间为40min,滴加完成后搅拌40min;增加搅拌速度至160r/min,继续滴加氯化钙溶液ⅳ,控制滴加时间为40min,滴加完成后搅拌40min,再滴加氯化钙溶液

ⅴ

,控制滴加时间为40min,滴加完成后搅拌40min,随着氯化钙溶液的不断滴加,二水硫酸钙晶种不断长大,得混合料;

37.d:将步骤c中反应釜内的混合料进行离心脱水,得二水硫酸钙晶体ⅰ和氯化钠溶液ⅰ;

38.e:将步骤d中的二水硫酸钙晶体ⅰ用清水进行洗涤得二水硫酸钙晶体ⅱ和氯化钠溶液ⅱ;

39.f:将二水硫酸钙晶体ⅱ通过干燥床干燥,干燥温度50℃,得a型高强石膏生产用副产石膏,即二水硫酸钙晶体,平均粒径宽度52.3μm,长径比6.7,白度93.1%,纯度99.4%。

40.实施例2

41.由图1和图3所示,一种α型高强石膏生产用二水硫酸钙的生产工艺,包括以下步骤:

42.a:配制一定量的氯化钙溶液和硫酸钠溶液,硫酸钠溶液的质量与氯化钙溶液的质量比为1:2,其中硫酸钠溶液1质量分数为18%,氯化钙溶液的质量分数都为7%,硫酸钠微过量,分别预热氯化钙溶液和硫酸钠溶液至70℃,氯化钙溶液为氯化聚氯乙烯/氯化聚乙烯生产行业的生产废水(稀盐酸)经过处理制得,生产废水处理方式为:生产废水(稀盐酸)用石灰中和,并过滤,获得氯化钙溶液。溶液中含有微量过氧化苯甲酰和含硅聚醚,过氧化苯甲酰和含硅聚醚分别为氯化聚氯乙烯/氯化聚乙烯生产用引发剂、乳化剂。氯化钙溶液的化学需氧量cod值在200mg/l~900mg/l之间,ph值6~8,氨氨氮含量基本为零;

43.b:将氯化钙溶液分成氯化钙溶液ⅰ、氯化钙溶液ⅱ、氯化钙溶液ⅲ、氯化钙溶液ⅳ、氯化钙溶液

ⅴ

,其中氯化钙溶液ⅰ占总的氯化钙溶液质量的10%,氯化钙溶液ⅱ、氯化钙溶液ⅲ、氯化钙溶液ⅳ、氯化钙溶液

ⅴ

分别占总的氯化钙溶液质量的22.5%;

44.硫酸钠溶液加入反应釜中搅拌,搅拌速度130r/min,然后将氯化钙溶液ⅰ滴加至反应釜内,控制滴加时间为30min,滴加完成后搅拌30min,整个过程控制反应釜内的温度为70℃,得二水硫酸钙晶种;

45.c:将氯化钙溶液ⅱ滴加入反应釜中,控制滴加时间为30min,滴加完成后搅拌30min,继续滴加氯化钙溶液ⅲ,控制滴加时间为30min,滴加完成后搅拌30min;增加搅拌速度至160r/min,继续滴加氯化钙溶液ⅳ,控制滴加时间为30min,滴加完成后搅拌30min,再滴加氯化钙溶液

ⅴ

,控制滴加时间为30min,滴加完成后搅拌30min,随着氯化钙溶液的不断滴加,二水硫酸钙晶种不断长大,得混合料;

46.d:将步骤c中反应釜内的混合料进行离心脱水,得二水硫酸钙晶体ⅰ和氯化钠溶液ⅰ;

47.e:将步骤d中的二水硫酸钙晶体ⅰ用清水进行洗涤得二水硫酸钙晶体ⅱ和氯化钠

溶液ⅱ;

48.f:将二水硫酸钙晶体ⅱ通过干燥床干燥,干燥温度50℃,得a型高强石膏生产用副产石膏,即二水硫酸钙晶体,平均粒径宽度53.4μm,长径比7.2,白度92.8%,纯度99.3%。

49.实施例3

50.由图1和图4所示,一种α型高强石膏生产用二水硫酸钙的生产工艺,包括以下步骤:

51.a:配制一定量的氯化钙溶液和硫酸钠溶液,硫酸钠溶液的质量与氯化钙溶液的质量比为1:2.25,其中硫酸钠溶液1质量分数为13.5%,氯化钙溶液的质量分数都为4.6%,硫酸钠微过量,分别预热氯化钙溶液和硫酸钠溶液至65℃,氯化钙溶液为氯化聚氯乙烯/氯化聚乙烯生产行业的生产废水(稀盐酸)经过处理制得,生产废水处理方式为:生产废水(稀盐酸)用石灰中和,并过滤,获得氯化钙溶液。溶液中含有微量过氧化苯甲酰和含硅聚醚,过氧化苯甲酰和含硅聚醚分别为氯化聚氯乙烯/氯化聚乙烯生产用引发剂、乳化剂。氯化钙溶液的化学需氧量cod值在200mg/l~900mg/l之间,ph值6~8,氨氨氮含量基本为零;

52.b:将氯化钙溶液分成氯化钙溶液ⅰ、氯化钙溶液ⅱ、氯化钙溶液ⅲ、氯化钙溶液ⅳ、氯化钙溶液

ⅴ

,其中氯化钙溶液ⅰ占总的氯化钙溶液质量的10%,氯化钙溶液ⅱ、氯化钙溶液ⅲ、氯化钙溶液ⅳ、氯化钙溶液

ⅴ

分别占总的氯化钙溶液质量的22.5%;

53.硫酸钠溶液加入反应釜中搅拌,搅拌速度130r/min,然后将氯化钙溶液ⅰ滴加至反应釜内,控制滴加时间为15min,滴加完成后搅拌25min,整个过程控制反应釜内的温度为70℃,得二水硫酸钙晶种;

54.c:将氯化钙溶液ⅱ滴加入反应釜中,控制滴加时间为15min,滴加完成后搅拌25min,继续滴加氯化钙溶液ⅲ,控制滴加时间为15min,滴加完成后搅拌25min;增加搅拌速度至160r/min,继续滴加氯化钙溶液ⅳ,控制滴加时间为15min,滴加完成后搅拌25min,再滴加氯化钙溶液

ⅴ

,控制滴加时间为15min,滴加完成后搅拌25min,随着氯化钙溶液的不断滴加,二水硫酸钙晶种不断长大,得混合料;

55.d:将步骤c中反应釜内的混合料进行离心脱水,得二水硫酸钙晶体ⅰ和氯化钠溶液ⅰ;

56.e:将步骤d中的二水硫酸钙晶体ⅰ用清水进行洗涤得二水硫酸钙晶体ⅱ和氯化钠溶液ⅱ;

57.f:将二水硫酸钙晶体ⅱ通过干燥床干燥,干燥温度60℃,得a型高强石膏生产用副产石膏,即二水硫酸钙晶体,平均粒径宽度56.1μm,长径比6.3,白度93.4%,纯度99.4%。

58.市场上常见的二水硫酸钙产品,晶体粒径小,长径比小,形状接近于针状,而通过此工艺方法得到的二水硫酸钠晶体平均晶粒宽度和长径比大,白度高,颗粒均匀,纯度达到99%以上,同时产品易脱水,节约了干燥阶段的能耗,缩短了干燥时间,由此工艺的二水硫酸钠晶体制得的半水石膏或无水石膏强度大。

59.应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。