1.本发明属于陶瓷岩板生产工艺技术领域,特别涉及一种超薄型陶瓷岩板及其制备方法。

背景技术:

2.超薄型陶瓷岩板是近年装修较火的一种新型板材,是由天然原料经过特殊工艺,结合先进的生产技术,经过1200℃以上高温烧制而成,能够经得起切割、钻孔、打磨等后续加工,与传统陶瓷材料相比,超薄型陶瓷岩板更薄、更轻、更大,突破了人们对传统意义上陶瓷材料的认识,使用领域也从传统的墙地面装饰外延到泛家居家装领域。

3.目前大规格超薄型陶瓷岩板的生产工艺技术和生产控制主要受以下几个因素的影响:

①

超薄型陶瓷岩板的生坯厚度较薄,生坯成活率较低,特别在进行釉料工艺装饰后,由于生坯的透水特性,3.0mm以下生坯的抗折强度急剧下降,很难完成产品后面的连续生产过程;

②

3.0mm以下超薄型陶瓷岩板的成品强度不够,对其表面进行后工序抛光加工过程容易出现炸裂,无法生产抛面类型陶瓷岩板,只能生产自然面类的产品,使得超薄型陶瓷岩板装饰应用效果不够理想,制约了其使用范围;

③

超薄型陶瓷岩板后期加工性能不足,目前的超薄型陶瓷岩板已经不只局限于应用在建筑家装行业,其它家具和装饰灯等领域也有应用,这些应用领域对超薄型陶瓷岩板的后期加工性能要求更高。

4.cn202010273317.8公开了一种薄型陶瓷岩板及其制备方法,它的目的是提供一种是针对厚度为6mm以下(尤其是厚度为3mm)的薄型陶瓷岩板在生产过程中易出现水釉装饰后坯体吸水过大或吸水不均匀,坯体干燥时易开裂,生坯强度低、成品韧性差,在生坯制备、转运、烧结时易造成薄板变形和破损的问题,提供一种坯体免干燥和素烧,生产过程表面装饰中不接触水的薄型陶瓷岩板的制备方法,保证产品不会出现因吸水过大或吸水不均匀造成干燥开裂现象。该技术方案:薄型陶瓷岩板的制备方法,其特征在于,该薄型陶瓷岩板采用坯体免干燥和素烧的生产工艺,坯体配方包括球土、水洗高岭土、高白高岭土、水磨超白钾石粉、水磨钠长石、高白氧化铝粉、超白硅酸锆、烧滑石、解胶剂、聚合液,但这也只能满足连续生产的要求,实现不了后工序对其表面进行抛光。

技术实现要素:

5.本发明的目的是提供一种通过在陶瓷岩板坯体粉料中加入设定配比的针状硅灰石、超细刚玉、坯体粘合剂等原料,有效提高超薄陶瓷岩板产品的生坯强度、成品强度以及改善产品的加工性能,有利于扩大陶瓷岩板产品应用范围的超薄型陶瓷岩板制备方法。

6.本发明的技术解决方案是所述超薄型陶瓷岩板制备方法,其特殊之处在于,包括以下步骤:

7.⑴

陶瓷岩板粉料的制备:将超薄陶瓷岩板坯体粉料按照比例投入球磨机中球磨制浆,细度合格后,将其送至喷雾干燥塔制备粉料并储存陈腐后待用;

8.⑵

在陈腐好的陶瓷岩板粉料中添加坯体粘结剂粉体,混合均匀后输送至中转料仓

备用;

9.⑶

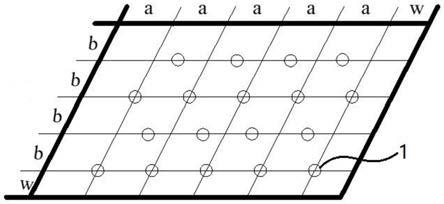

备用粉料压制成型,形成超薄陶瓷岩板生坯,生坯厚度控制为2.5~2.7mm,短边规格控制为800~1600mm,长边规格控制为2000~3700mm;

10.⑷

生坯进入干燥窑干燥,并对干燥后生坯进行表面装饰,形成超薄陶瓷岩板半成品;

11.⑸

超薄陶瓷岩板半成品进入辊道窑烧结,并将出窑后超薄陶瓷岩板成品输送至岩板冷加工流水线进行抛光、磨边,最终打包得到抛面类型的超薄型陶瓷岩板产品。

12.作为优选:步骤

⑴

所述超薄陶瓷岩板坯体粉料按重量份由以下原料组份组成:硅灰石3~8份,粘土45~55份,超细刚玉15~40份,烧滑石5~10份,二氧化钛晶须1~3份、钾长石2~10份,钠长石2~10份,解胶剂0~1.0份,坯体增强剂0~1.0份;所述超薄陶瓷岩板坯体泥浆的平均粒径控制为4~6μm,通过泥浆细度调节配方的烧结温度,能够进一步降低超细刚玉对配方温度的影响。

13.作为优选:所述超细刚玉的主要成分为α-al2o3,平均粒径为1~3μm,采用喷雾干燥的方法制备:将工业级拟薄水铝石和去离子水按照质量比35:75的比例混合,置于恒温磁力搅拌器上搅拌,形成均匀的悬浮液,待悬浮液温度升到60℃时保温,滴加质量浓度为10wt%的hno3溶液,使悬浮液形成均匀的溶胶,然后通过喷雾干燥器,采用0.5~1.0mm的喷嘴在喷雾气体压力为0.2~0.4mpa、喷雾造粒温度为200~300℃时喷雾造粒;造粒所获得的粉料干燥后置于电阻炉中,再经箱式电阻炉在600~900℃温度条件下高温煅烧2h处理后得到超细刚玉粉体。

14.作为优选:所述二氧化钛晶须使用二氧化钛粉末制备而成,主要成份tio2,平均粒径为1~2μm,制备方法:

15.⑴

先按设定配比分别称量预先研磨好的二氧化钛粉末、七水硫酸锌和无水硫酸钠,随后加入少量无水乙醇充分搅拌成糊状物,将其烘干后研磨成粉末;

16.⑵

将上一步骤中所准备的粉末置于刚玉坩埚中压实放入炉子中,让炉子以一定的升温到800~850℃,保温4~4.5h后,自然随炉缓慢冷却至室温;

17.⑶

取出锻烧后得到的固体烧结块放入蒸馏水中浸泡,使助熔剂七水硫酸锌和无水硫酸钠溶解在水中,反复重复上面的蒸馏水洗涤助熔剂操作5~8次即可获得高纯度二氧化钛晶须沉淀物;

18.⑷

将得到的二氧化钛晶须沉淀物置于干燥炉中80℃干燥4小时后得到二氧化钛晶须。

19.作为优选:步骤

⑵

所述坯体粘结剂采用干法外加入到陶瓷岩板粉料中,经干混混料系统配料混合均匀后备用;所述坯体粘结剂为磷酸二氢铝粉体,加入配比为1~3wt%,陶瓷岩板生坯断裂模数控制为8~12mpa。

20.作为优选:步骤

⑷

所述干燥窑设置5~8层,长度为50~100m,干燥时间为160~240min,干燥温度设置为250~400℃,干燥温度越高,干燥后的陶瓷岩板生坯强度也越高。

21.作为优选:步骤

⑸

所述烧成窑的烧结温度为1180~1220℃,得到的陶瓷岩板成品的断裂模数为70~95mpa。

22.与现有技术相比,本发明的有益效果:

23.⑴

本发明通过在配方引入超细刚玉、二氧化钛晶须把超薄陶瓷岩板成品的断裂模

数提高至70~95mpa,不仅能满足厚度为2.5mm自然面陶瓷岩板的连续生产,还可达到生产2.5mm的抛光面陶瓷岩板的工艺要求。

24.⑵

本发明应用喷雾干燥方法制备超细刚玉,并将其引入到超薄陶瓷岩板坯体配方中,使得铝含量大于38wt%的高铝配方能够在1180~1220℃的辊道窑中烧结,不但保证了超薄陶瓷岩板的抗折强度,还通过降低高铝配方的烧结温度达到节能环保的目的。

25.⑶

本发明应用熔盐法制备二氧化钛晶须,并将其加入到超薄陶瓷岩板坯体配方中,通过二氧化钛晶须对超薄陶瓷材料进行改性,可明显地提高陶瓷材料的强度和韧性。

26.⑷

本发明在超薄陶瓷岩板坯体配方引入少量硅灰石,可以改善热膨胀特性,防止瓷质砖在烧结过程出现微裂以及应力集中缺陷,可有效提高产品的可加工性能。

27.⑸

本发明在超薄陶瓷岩板坯体加入坯体粘结剂磷酸二氢铝,通过高温干燥后,坯体强度可达到8mpa以上,能够有效保证陶瓷岩板的超薄坯体在生产过程中的成活率。

28.⑹

本发明超薄陶瓷岩板坯体采用多层干燥窑,能够通过延长干燥时间来实现高温干燥生坯的高成活率,同时可以保证陶瓷岩板的产量。

具体实施方式

29.本发明下面将结合实施例作进一步详述:

30.实施例1

31.该具有高强度及良好加工性能的超薄型陶瓷装饰岩板制备方法的一种实施例,包括以下步骤:

32.步骤

⑴

:陶瓷岩板粉料的制备,将陶瓷岩板配方中原料按照:硅灰石5份,粘土50份,超细刚玉23份,烧滑石6份,二氧化钛晶须1.2份、钠长石8份,钾长石6份,解胶剂0.5份,坯体增强剂0.3份的比例投入球磨机中球磨制浆,并将泥浆的平均粒径研磨至4.5μm后将其送至喷雾干燥塔制备粉料并储存陈腐后待用;

33.本实施例所述超细刚玉的主要成分为α-al2o3,平均粒径为1.2μm,采用喷雾干燥的方法制备:将工业级拟薄水铝石和去离子水按照质量比35:75的比例混合,置于恒温磁力搅拌器上搅拌,形成均匀的悬浮液,待悬浮液温度升到60℃时保温,滴加质量浓度为10wt%的hno3溶液,使悬浮液形成均匀的溶胶,然后通过喷雾干燥器,采用0.5mm的喷嘴在喷雾在气体压力为0.3mpa、喷雾造粒温度为245℃时喷雾造粒;造粒获得的粉料干燥后置于电阻炉中,经箱式电阻炉在900℃温度条件下高温煅烧2h处理后得到超细刚玉粉体。

34.本实施例所述二氧化钛晶须使用二氧化钛粉末制备而成,主要成份tio2,平均粒径为1.0μm,制备方法:

35.⑴

先按一定按配比分别称量预先研磨好的二氧化钛粉末、七水硫酸锌和无水硫酸钠,随后加入少量无水乙醇充分搅拌成糊状物,将其烘干后研磨成粉末;

36.⑵

将上一步骤中所准备的粉末置于刚玉坩埚中压实放入炉子中,让炉子以一定的升温到800℃,保温4h后,自然随炉缓慢冷却至室温;

37.⑶

取出锻烧后得粉末,将得到的固体烧结块放入蒸馏水中浸泡,使助熔剂七水硫酸锌和无水硫酸钠溶解在水中,反复重复上面的蒸馏水洗涤助熔剂操作8次即可高纯度二氧化钛晶须沉淀物;

38.⑷

将得到二氧化钛晶须沉淀物置于干燥炉中80℃干燥4小时后得到最终二氧化钛

晶须。

39.步骤

⑵

:在陶瓷装饰岩板粉料中添加坯体粘结剂磷酸二氢铝粉体粉体,加入配比为2.0wt%;

40.本实施例所述坯体粘结剂磷酸二氢铝采用干法外加入到陶瓷岩板粉料中,经干混混料系统配料混合均匀后备用;

41.步骤

⑶

:备用粉料压制成型,形成陶瓷岩板断裂模数为9.5mpa的生坯;本实施例所述生坯厚度控制为2.65mm,短边规格控制为1310mm,长边规格控制为2630mm;

42.步骤

⑷

:陶瓷岩板生坯进入干燥窑干燥,并对干燥后生坯进行表面装饰,形成超薄陶瓷岩板半成品;

43.本实施例所述干燥窑设置6层,长度为70m,干燥时间为200min,干燥温度设置为300℃;

44.步骤

⑸

:超薄陶瓷岩板半成品进入烧成窑烧结,并将出窑后超薄型陶瓷装饰岩板成品输送至岩板冷加工流水线进行抛光后打包得到抛光面类型的超薄陶瓷岩板产品。

45.本实施例所述辊道窑的烧结温度为1200℃,得到的超薄陶瓷岩板成品的断裂模数为74mpa,

46.实施例2

47.该具有高强度及良好加工性能的超薄陶瓷岩板制备方法的一种实施例,本实施例包括以下步骤:

48.步骤

⑴

:陶瓷岩板粉料的制备,将陶瓷岩板配方中原料按照:硅灰石5份,粘土45份,超细刚玉29.6份,烧滑石8份,二氧化钛晶须1.6份、钠长石5份,钾长石4份,解胶剂0.5份,坯体增强剂0.3份的比例投入球磨机中球磨制浆,并将泥浆的平均粒径研磨至4.5μm后将其送至喷雾干燥塔制备粉料并储存陈腐后待用;

49.本实施例所述超细刚玉的主要成分为α-al2o3,平均粒径为1.0μm,采用喷雾干燥的方法制备:将工业级拟薄水铝石和去离子水按照质量比35:75的比例混合,置于恒温磁力搅拌器上搅拌,形成均匀的悬浮液,待悬浮液温度升到60℃时保温,滴加质量浓度为10wt%的hno3溶液,使悬浮液形成均匀的溶胶,然后通过喷雾干燥器,采用0.5mm的喷嘴在喷雾在气体压力为0.4mpa、喷雾造粒温度为300℃时喷雾造粒;造粒获得的粉料干燥后置于电阻炉中,经箱式电阻炉在900℃温度条件下高温煅烧2h处理后得到超细刚玉粉体。

50.本实施例所述二氧化钛晶须使用二氧化钛粉末制备而成,主要成份tio2,平均粒径为1.0μm,制备方法:

51.⑴

先按一定按配比分别称量预先研磨好的二氧化钛粉末、七水硫酸锌和无水硫酸钠,随后加入少量无水乙醇充分搅拌成糊状物,将其烘干后研磨成粉末;

52.⑵

将上一步骤中所准备的粉末置于刚玉坩埚中压实放入炉子中,让炉子以一定的升温到800℃,保温4h后,自然随炉缓慢冷却至室温;

53.⑶

取出锻烧后得粉末,将得到的固体烧结块放入蒸馏水中浸泡,使助熔剂七水硫酸锌和无水硫酸钠溶解在水中,反复重复上面的蒸馏水洗涤助熔剂操作8次获得高纯度二氧化钛晶须沉淀物;

54.⑷

将得到二氧化钛晶须沉淀物置于干燥炉中80℃干燥4小时后得到二氧化钛晶须。

55.步骤

⑵

:在陶瓷岩板粉料中添加坯体粘结剂磷酸二氢铝粉体粉体,加入配比为2.0wt%;

56.本实施例所述坯体粘结剂磷酸二氢铝采用干法外加入到陶瓷装饰岩板粉料中,经干混混料系统配料混合均匀后备用;

57.步骤

⑶

:备用粉料压制成型,形成陶瓷岩板断裂模数为9.2mpa的生坯;本实施例所述生坯厚度控制为2.7mm,短边规格控制为1640mm,长边规格控制为3280mm;

58.步骤

⑷

:陶瓷岩板生坯进入干燥窑干燥,并对干燥后生坯进行表面装饰,形成陶瓷岩板半成品;

59.本实施例所述干燥窑设置8层,长度为100m,干燥时间为240min,干燥温度设置为300℃;

60.步骤

⑸

:超薄陶瓷岩板半成品进入辊道窑烧结,并将出窑后超薄陶瓷岩板成品输送至岩板冷加工流水线进行抛光磨边后打包得到抛光类型的超薄陶瓷岩板产品。

61.本实施例所述烧成窑的烧结温度为1210℃,得到的超薄陶瓷岩板成品断裂模数为91mpa。

62.以上所述仅为本发明的较佳实施例,凡依本发明权利要求范围所做的均等变化与修饰,皆应属本发明权利要求的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。