1.本发明涉及储能电池技术领域,具体为一种以偏钒酸铵为原料的全钒液流电池电解液制备方法。

背景技术:

2.全钒液流电池以其能量转换效率高、使用寿命长、容量可根据用户要求调节、高安全性和环境友好等优点而成为风能、太阳能等可再生能源和电能削峰、填谷等规模化储能最有发展前景的方法之一,全钒液流电池通常由电解液、电极、 储液罐等组成,影响其性能的因素较多,但电解液的性能影响最为明显,如申请号为cn201410530992.9的专利所提出的一种全钒液流电池电解液制备方法,现有的硫酸氧钒电解液,均由五氧化二钒或三氧化二钒等产品制备而成,纯度低而价格高。本发明的目的是,在降低成本的基础上,采用钒厂生产的五价合格钒液为原料,生产出高浓度、高纯度的硫酸氧钒电解液。该发明的制备方法,可以以较少的步骤,制备出高纯度、高浓度的四价硫酸氧钒电解液,既提高了产品性能,又降低了生产成本。

3.但是上述的技术方案,在生成电解液时,需要从化学合成法与电解法中选其一,化学合成法生产时固体的溶解速度慢,生产效率低,电解法存在反应速率慢,对设备的要求过高,耗能和生产成本高的缺点,因此我们对此做出改进,提出一种以偏钒酸铵为原料的全钒液流电池电解液制备方法。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了在生成电解液时,需要从化学合成法与电解法中选其一,化学合成法生产时固体的溶解速度慢,生产效率低,电解法存在反应速率慢,对设备的要求过高,耗能和生产成本高的缺点。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种以偏钒酸铵为原料的全钒液流电池电解液制备方法,具体按照如下操作步骤:s1:配比原料准备,准备偏钒酸铵、可溶性二乙基二硫代氨基甲酸;s2:偏钒酸铵混合,将偏钒酸铵与可溶性二乙基二硫代氨基甲酸加入混合设备中进行加热并混合,使其充分混合扩散,并且将混合完成原液放入原液罐中;s3:原液除杂,将除杂剂放入原液罐中,静置原液罐,使原液中的杂质快速沉淀;s4:过滤杂质,将原液倒入过滤装置中进行过滤,过滤原液中的杂质;s5:浓硫酸混合,将原液倒入混合设备中,并且在混合设备中加入浓硫酸,使用混合设备对原液进行加热并混合,在高温混合下形成均匀分散的溶液;s6:液体转移至电解槽,将溶液放入有隔膜电解槽的负极中,将电解槽的正极中加入硫酸溶液;

s7:电解槽电解,在一定的电流密度下对溶液进行电解,在负极中得出钒离子硫酸溶液。

6.作为优选的,所述电解液包括以下组分;含偏钒酸铵、浓硫酸、可溶性二乙基二硫代氨基甲酸,步骤s1中的所述可溶性二乙基二硫代氨基甲酸为钠盐。

7.作为优选的,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的温度为50-80℃,所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的混合时长为10-20分钟。

8.作为优选的,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸的重量比例在50:1-100:1之间。

9.作为优选的,步骤s3中的所述原液在加入除杂剂后,需要在原液罐中静置10-15分钟,能够加速杂质的沉淀与凝结。

10.作为优选的,步骤s5中的所述原液与浓硫酸重量比例在1:1-1:2之间。

11.作为优选的,步骤s5中的所述原液与浓硫酸混合时的温度为170-220℃之间,所述原液与浓硫酸在加热完成后混合的时长为5-10分钟。

12.作为优选的,步骤s6中的所述电解槽中正极电解液为5 mol/l-8 mol/l的硫酸溶液,所述电解槽中负极电解液为5 mol/l-8 mol/l的溶液,其中所述溶液与硫酸溶液的体积相同。

13.作为优选的,步骤s7中的所述电解槽的正负极均采用铅电极,所述电解槽的电解时的电流为10ma/cm2ꢀ‑ꢀ

40 ma/cm

2 之间。

14.(三)有益效果本发明提供了一种以偏钒酸铵为原料的全钒液流电池电解液制备方法。具备以下有益效果:通过将二乙基二硫代氨基甲酸作为还原剂,并且将二乙基二硫代氨基甲酸的化学法结合电解法的硫酸溶液作为制备方法,能够有效的解决化学法制备浓度较低、生产效率低,电解法能耗过高的问题;再生产过程中通过在偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合的过程中进行加热,能够加速向混合的速度,从而提升生产效率;通过水溶的二乙基二硫代氨基甲酸替代传统的不溶物硫单质,可以保证还原剂在高温条件下分解生成活性硫离子并在溶液中均匀分散,从而提高还原效率;在生产过程中,通过加入除杂剂,能够加速原液中杂质的凝结速度,并且通过过滤设备进行过滤,降低原液中杂质的含量,提升原液的纯度,从而提升电解液的质量。

附图说明

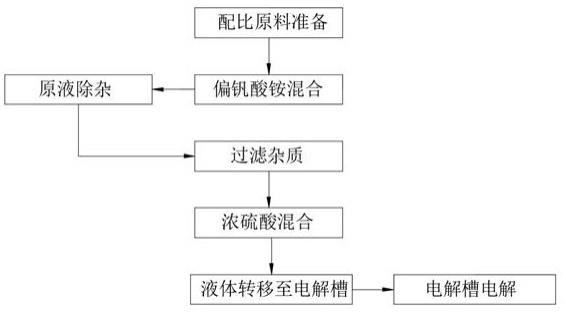

15.图1为本发明的整体结构示意图。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

17.实施例:如图1所示,一种以偏钒酸铵为原料的全钒液流电池电解液制备方法,具体按照如下操作步骤:s1:配比原料准备,准备偏钒酸铵、可溶性二乙基二硫代氨基甲酸;s2:偏钒酸铵混合,将偏钒酸铵与可溶性二乙基二硫代氨基甲酸加入混合设备中进行加热并混合,使其充分混合扩散,并且将混合完成原液放入原液罐中;s3:原液除杂,将除杂剂放入原液罐中,静置原液罐,使原液中的杂质快速沉淀;s4:过滤杂质,将原液倒入过滤装置中进行过滤,过滤原液中的杂质;s5:浓硫酸混合,将原液倒入混合设备中,并且在混合设备中加入浓硫酸,使用混合设备对原液进行加热并混合,在高温混合下形成均匀分散的溶液;s6:液体转移至电解槽,将溶液放入有隔膜电解槽的负极中,将电解槽的正极中加入硫酸溶液;s7:电解槽电解,在一定的电流密度下对溶液进行电解,在负极中得出钒离子硫酸溶液。

18.可以理解,在本技术中,所述电解液包括以下组分;含偏钒酸铵、浓硫酸、可溶性二乙基二硫代氨基甲酸,步骤s1中的所述可溶性二乙基二硫代氨基甲酸为钠盐。

19.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的温度为50-80℃,所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的混合时长为10-20分钟。

20.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸的重量比例在50:1-100:1之间。

21.可以理解,在本技术中,步骤s3中的所述原液在加入除杂剂后,需要在原液罐中静置10-15分钟,能够加速杂质的沉淀与凝结。

22.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸重量比例在1:1-1:2之间。

23.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸混合时的温度为170-220℃之间,所述原液与浓硫酸在加热完成后混合的时长为5-10分钟。

24.可以理解,在本技术中,步骤s6中的所述电解槽中正极电解液为5 mol/l-8 mol/l的硫酸溶液,所述电解槽中负极电解液为5 mol/l-8 mol/l的溶液,其中所述溶液与硫酸溶液的体积相同。

25.可以理解,在本技术中,步骤s7中的所述电解槽的正负极均采用铅电极,所述电解槽的电解时的电流为10ma/cm2ꢀ‑ꢀ

40 ma/cm

2 之间。

26.工作原理:通过将二乙基二硫代氨基甲酸作为还原剂,并且将二乙基二硫代氨基甲酸的化学法结合电解法的硫酸溶液作为制备方法,能够有效的解决化学法制备浓度较低、生产效率低,电解法能耗过高的问题;再生产过程中通过在偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合的过程中进行加热,能够加速向混合的速度,从而提升生产效率;通过水溶的二乙基二硫代氨基甲酸替代传统的不溶物硫单质,可以保证还原剂在

高温条件下分解生成活性硫离子并在溶液中均匀分散,从而提高还原效率;在生产过程中,通过加入除杂剂,能够加速原液中杂质的凝结速度,并且通过过滤设备进行过滤,降低原液中杂质的含量,提升原液的纯度,从而提升电解液的质量。

27.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

28.实施例一一种以偏钒酸铵为原料的全钒液流电池电解液制备方法,具体按照如下操作步骤:s1:配比原料准备,准备偏钒酸铵、可溶性二乙基二硫代氨基甲酸;s2:偏钒酸铵混合,将偏钒酸铵与可溶性二乙基二硫代氨基甲酸加入混合设备中进行加热并混合,使其充分混合扩散,并且将混合完成原液放入原液罐中;s3:原液除杂,将除杂剂放入原液罐中,静置原液罐,使原液中的杂质快速沉淀;s4:过滤杂质,将原液倒入过滤装置中进行过滤,过滤原液中的杂质;s5:浓硫酸混合,将原液倒入混合设备中,并且在混合设备中加入浓硫酸,使用混合设备对原液进行加热并混合,在高温混合下形成均匀分散的溶液;s6:液体转移至电解槽,将溶液放入有隔膜电解槽的负极中,将电解槽的正极中加入硫酸溶液;s7:电解槽电解,在一定的电流密度下对溶液进行电解,在负极中得出钒离子硫酸溶液。

29.可以理解,在本技术中,所述电解液包括以下组分;含偏钒酸铵、浓硫酸、可溶性二乙基二硫代氨基甲酸,步骤s1中的所述可溶性二乙基二硫代氨基甲酸为钠盐。

30.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的温度为50℃,所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的混合时长为10分钟。

31.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸的重量比例在55:1。

32.可以理解,在本技术中,步骤s3中的所述原液在加入除杂剂后,需要在原液罐中静置10分钟,能够加速杂质的沉淀与凝结。

33.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸重量比例在1:1.25。

34.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸混合时的温度为180℃之间,所述原液与浓硫酸在加热完成后混合的时长为10分钟。

35.可以理解,在本技术中,步骤s6中的所述电解槽中正极电解液为5 mol/l的硫酸溶液,所述电解槽中负极电解液为5 mol/l的溶液,其中所述溶液与硫酸溶液的体积相同。

36.可以理解,在本技术中,步骤s7中的所述电解槽的正负极均采用铅电极,所述电解槽的电解时的电流为15ma/cm

2 。 实施例二一种以偏钒酸铵为原料的全钒液流电池电解液制备方法,具体按照如下操作步骤:s1:配比原料准备,准备偏钒酸铵、可溶性二乙基二硫代氨基甲酸;

s2:偏钒酸铵混合,将偏钒酸铵与可溶性二乙基二硫代氨基甲酸加入混合设备中进行加热并混合,使其充分混合扩散,并且将混合完成原液放入原液罐中;s3:原液除杂,将除杂剂放入原液罐中,静置原液罐,使原液中的杂质快速沉淀;s4:过滤杂质,将原液倒入过滤装置中进行过滤,过滤原液中的杂质;s5:浓硫酸混合,将原液倒入混合设备中,并且在混合设备中加入浓硫酸,使用混合设备对原液进行加热并混合,在高温混合下形成均匀分散的溶液;s6:液体转移至电解槽,将溶液放入有隔膜电解槽的负极中,将电解槽的正极中加入硫酸溶液;s7:电解槽电解,在一定的电流密度下对溶液进行电解,在负极中得出钒离子硫酸溶液。

37.可以理解,在本技术中,所述电解液包括以下组分;含偏钒酸铵、浓硫酸、可溶性二乙基二硫代氨基甲酸,步骤s1中的所述可溶性二乙基二硫代氨基甲酸为钠盐。

38.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的温度为60℃,所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的混合时长为13分钟。

39.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸的重量比例在60:1。

40.可以理解,在本技术中,步骤s3中的所述原液在加入除杂剂后,需要在原液罐中静置13分钟,能够加速杂质的沉淀与凝结。

41.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸重量比例在1:1.5。

42.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸混合时的温度为190℃之间,所述原液与浓硫酸在加热完成后混合的时长为6分钟。

43.可以理解,在本技术中,步骤s6中的所述电解槽中正极电解液为6 mol/l的硫酸溶液,所述电解槽中负极电解液为6 mol/l的溶液,其中所述溶液与硫酸溶液的体积相同。

44.可以理解,在本技术中,步骤s7中的所述电解槽的正负极均采用铅电极,所述电解槽的电解时的电流为20ma/cm

2 。

45.实施例三一种以偏钒酸铵为原料的全钒液流电池电解液制备方法,具体按照如下操作步骤:s1:配比原料准备,准备偏钒酸铵、可溶性二乙基二硫代氨基甲酸;s2:偏钒酸铵混合,将偏钒酸铵与可溶性二乙基二硫代氨基甲酸加入混合设备中进行加热并混合,使其充分混合扩散,并且将混合完成原液放入原液罐中;s3:原液除杂,将除杂剂放入原液罐中,静置原液罐,使原液中的杂质快速沉淀;s4:过滤杂质,将原液倒入过滤装置中进行过滤,过滤原液中的杂质;s5:浓硫酸混合,将原液倒入混合设备中,并且在混合设备中加入浓硫酸,使用混合设备对原液进行加热并混合,在高温混合下形成均匀分散的溶液;s6:液体转移至电解槽,将溶液放入有隔膜电解槽的负极中,将电解槽的正极中加入硫酸溶液;s7:电解槽电解,在一定的电流密度下对溶液进行电解,在负极中得出钒离子硫酸

溶液。

46.可以理解,在本技术中,所述电解液包括以下组分;含偏钒酸铵、浓硫酸、可溶性二乙基二硫代氨基甲酸,步骤s1中的所述可溶性二乙基二硫代氨基甲酸为钠盐。

47.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的温度为70℃,所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸混合时的混合时长为18分钟。

48.可以理解,在本技术中,步骤s2中的所述偏钒酸铵与可溶性二乙基二硫代氨基甲酸的重量比例在65:1。

49.可以理解,在本技术中,步骤s3中的所述原液在加入除杂剂后,需要在原液罐中静置14分钟,能够加速杂质的沉淀与凝结。

50.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸重量比例在1:1.75。

51.可以理解,在本技术中,步骤s5中的所述原液与浓硫酸混合时的温度为210℃之间,所述原液与浓硫酸在加热完成后混合的时长为8分钟。

52.可以理解,在本技术中,步骤s6中的所述电解槽中正极电解液为8 mol/l的硫酸溶液,所述电解槽中负极电解液为8 mol/l的溶液,其中所述溶液与硫酸溶液的体积相同。

53.可以理解,在本技术中,步骤s7中的所述电解槽的正负极均采用铅电极,所述电解槽的电解时的电流为40 ma/cm

2 。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。