1.本实用新型涉及热解技术领域,特别涉及一种脱附气燃烧炉。

背景技术:

2.目前,无氧热解技术是固废(包括含油污泥、污染土壤等)处理的重要技术之一,其原理是利用有机物的热不稳定性,在无氧、高温条件下使有机物受热分解,对固体废弃物进行无氧热解后,得到热解残渣和脱附气,脱附气送至燃烧炉进行无害化处理。脱附气中一般含有大量的粉尘,导致脱附气燃烧后产生的热烟气中也含有较大量的烟尘,增加了后续管路堵塞的概率。中国专利文献cn 108266733 a公开了一种沉降式二燃室,其包括一次燃烧室和二次燃烧室,其中二燃室又包括升温段和沉降段,其烟气出口设置于沉降段的顶部导致燃烧后产生烟气直接从烟气出口导出,所以沉降段的降尘效果不佳。另一方面,当烟气进入沉降段时,容易对集灰斗内汇集的烟尘造成二次搅动,进一步导致降尘效果的降低。

技术实现要素:

3.本实用新型的目的旨在克服现有技术所存在的上述缺陷,提供一种结构简单的脱附气燃烧炉,对脱附气燃烧后产生的烟气具有较好的降尘效果。

4.为实现上述目的,本发明的技术方案如下:

5.脱附气燃烧炉,包括燃烧腔和沉降腔,燃烧腔的一端设置燃烧器,沉降腔底部设有清灰口,所述燃烧腔与沉降腔的下部相连通,燃烧腔的侧面设置有脱附气喷入口,脱附气喷入口指向燃烧腔和沉降腔的连通处,燃烧器的火焰喷射中心线与脱附气喷入口的气流中心线呈锐角。

6.本申请的发明构思在于:

7.根据现有技术的启示,将沉降腔引入用于热解脱附气燃烧的燃烧炉内,燃烧炉的燃烧腔与沉降腔一体化设计,使得脱附气燃烧后产生的烟气先经过降尘再进入管路,降低了后续管路堵塞的概率。脱附气喷入口朝着燃烧腔和沉降腔的连通处倾斜设置,脱附气喷入的速度一般比燃烧器的火焰喷射速度小得多,当燃烧器的火焰与脱附气呈锐角相遇时,燃烧器的火焰能将脱附气朝着沉降腔方向及时、充分地打散,有助于提高脱附气的无害化处理效率,同时也可使脱附气燃烧后的烟尘尽早进入沉降腔。

8.作为进一步改进,所述燃烧器的火焰喷射中心线与脱附气喷入口的气流中心线的夹角为30-60

°

。

9.作为改进,所述脱附气喷入口位于燃烧腔一侧的中部位置。

10.作为改进,所述燃烧腔与沉降腔相互垂直。

11.作为改进,所述燃烧腔在与沉降腔相连的一端设置缩径部,缩径部的出口部正对沉降腔的侧壁,使烟气中的粉尘颗粒与沉降腔的侧壁发生碰撞后沉降。

12.作为进一步改进,所述缩径部伸入沉降室内部,烟气中的粉尘颗粒与沉降腔的侧壁发生碰撞后反弹至缩径部表面,使粉尘颗粒可以沿着缩径部的表面下滑。另一方面,缩径

部将沉降腔分成位于缩径部上方的疏相段和位于缩径部下方的密相段,密相段内粉尘颗粒的密度较高,而且密相段内的粉尘颗粒不易受到烟气流动的搅动,从而进一步提高了降尘的效果。

13.作为进一步改进,所述缩径部为圆台型。

14.作为改进,所述密相段呈锥形,清灰口位于锥形底部。

15.综上所述,本实用新型通过简单的结构改进,提高了烟气中粉尘颗粒物的沉降效果,减少了后续设备堵塞的概率,提高了后续烟气的换热效率。

附图说明

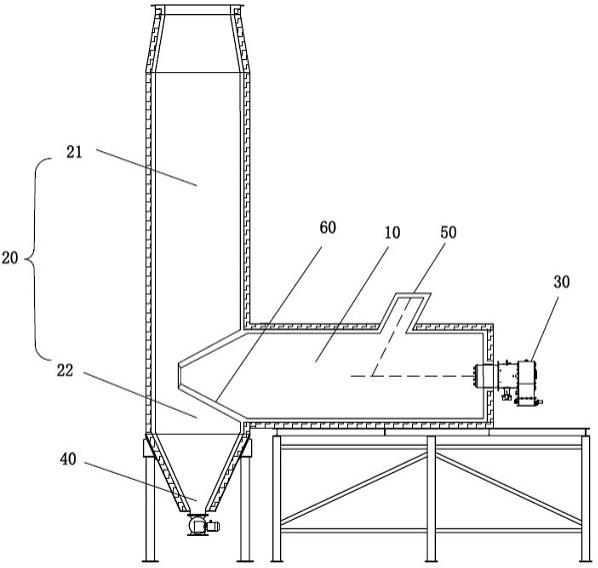

16.图1为本实用新型的剖视图,图中填充部分为保温棉,图中虚线表示脱附气喷入口气流中心线火焰喷射中心线;

17.图中:10、燃烧腔;20、沉降腔;21、疏相段;22、密相段;30、燃烧器;40、清灰口;50、脱附气喷入口;60、缩径部。

具体实施方式

18.实施例1

19.如图1所示,本实用新型所述的脱附气燃烧炉,主体为燃烧腔10和沉降腔20,燃烧腔10卧式布置,沉降腔20立式布置,两者相互垂直,且燃烧腔10与沉降腔20的下部相连通。燃烧腔10和沉降腔20的外侧设有保温层,保温层采用陶瓷纤维材料。燃烧腔10的一端设置燃烧器30,燃烧腔10侧面的中部位置设置脱附气喷入口50,脱附气喷入口50指向燃烧腔10和沉降腔20的连通处,且脱附气喷入口50的气流中心线与燃烧器30的火焰喷射中心线呈锐角,优选为30-60

°

,这样的设计使得脱附气朝着沉降腔的方向被充分打散,有助于脱附气中的烟尘尽早进入沉降腔。如果脱附气喷入口50的气流中心线与燃烧器30的火焰喷射中心呈直角设置,由于燃烧器30的火焰速度较大,导致脱附气不容易进入到燃烧器30的火焰喷射中心线,使靠近燃烧腔10壁面区域的脱附气不容易被充分打散,从而影响脱附气的无害化处理效率。

20.燃烧腔10与沉降腔20相连的一端设有缩径部60。缩径部60为圆台型,采用耐高温材料。脱附气从脱附气喷入口50进入燃烧腔10燃烧,生成的烟气通过缩径部60进入到沉降腔20。烟气中的粉尘颗粒有两种沉降途径:(1)由于缩径部60的出口正对沉降腔20的侧壁,烟气中的粉尘颗粒可以与沉降腔20的侧壁发生碰撞从而进行沉降,为了保证碰撞效果,缩径部60与沉降腔20侧壁的距离不宜过宽,优选为10-20cm;(2)缩径部60伸入沉降室内部,烟气中的粉尘颗粒与沉降腔20的侧壁发生碰撞后反弹至缩径部60表面,粉尘颗粒可以沿着缩径部60的表面下滑从而进行沉降。此外,缩径部60将沉降腔20分成位于缩径部60上方的疏相段21和位于缩径部下方的密相段22,密相段22内粉尘颗粒的密度较高,这样的分隔设计使得密相段22内的粉尘颗粒不易受到烟气流动的搅动,从而进一步提高了降尘的效果。密相段22呈锥形,有助于粉尘颗粒的收集,锥形底部设有清灰口40。

技术特征:

1.脱附气燃烧炉,包括燃烧腔(10)和沉降腔(20),燃烧腔(10)的一端设置燃烧器(30),沉降腔(20)底部设有清灰口(40),其特征在于:所述燃烧腔(10)与沉降腔(20)的下部相连通,燃烧腔(10)的侧面设置有脱附气喷入口(50),脱附气喷入口(50)指向燃烧腔(10)和沉降腔(20)的连通处,燃烧器(30)的火焰喷射中心线与脱附气喷入口(50)的气流中心线呈锐角。2.如权利要求1所述的脱附气燃烧炉,其特征在于:所述脱附气喷入口(50)位于燃烧腔(10)一侧的中部位置。3.如权利要求1所述的脱附气燃烧炉,其特征在于:所述燃烧器(30)的火焰喷射中心线与脱附气喷入口(50)的气流中心线的夹角为30-60

°

。4.如权利要求1所述的脱附气燃烧炉,其特征在于:所述燃烧腔(10)与沉降腔(20)相互垂直。5.如权利要求1所述的脱附气燃烧炉,其特征在于:所述燃烧腔(10)在与沉降腔(20)相连的一端设置缩径部(60),缩径部(60)的出口部正对沉降腔(20)的侧壁。6.如权利要求5所述的脱附气燃烧炉,其特征在于:所述缩径部(60)伸入沉降腔(20)内部,将沉降腔(20)分成疏相段(21)和密相段(22)。7.如权利要求5所述的脱附气燃烧炉,其特征在于:所述缩径部(60)为圆台型。8.如权利要求6所述的脱附气燃烧炉,其特征在于:所述密相段(22)呈锥形,清灰口(40)位于锥形底部。

技术总结

本实用新型涉及热解技术领域,特别涉及一种脱附气燃烧炉。该脱附气燃烧炉包括燃烧腔(10)和沉降腔(20),燃烧腔(10)的一端设置燃烧器(30),沉降腔(20)底部设有清灰口(40),燃烧腔(10)与沉降腔(20)的下部相连通,燃烧腔(10)的侧面设置有脱附气喷入口(50),脱附气喷入口(50)指向燃烧腔(10)和沉降腔(20)的连通处,燃烧器(30)的火焰喷射中心线与脱附气喷入口(50)的气流中心线呈锐角。本实用新型通过简单的结构改进,提高了烟气中粉尘颗粒物的沉降效果,减少了后续设备堵塞的概率,提高了后续烟气的换热效率。气的换热效率。气的换热效率。

技术研发人员:董博超 田汪洋 林法伟 车磊 郭泓

受保护的技术使用者:浙江宜可欧环保科技有限公司

技术研发日:2021.10.09

技术公布日:2022/5/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。