1.本发明涉及一种天然气净化过程中燃烧炉的控制方法及控制装置,属于天然气净化技术领域。

背景技术:

2.天然气净化过程是天然气开发利用过程的重要组成部分,同时也是其中高能耗、高物耗环节。尤其对于高含硫天然气的净化,其尾气处理单元包含的尾气焚烧炉与加氢进料燃烧炉消耗的燃料气能耗约占到净化过程总能耗的60%左右,是节能降耗的重要环节。而与此同时,尾气焚烧炉后的余热锅炉还可以回收大量的中压蒸气,中压蒸汽还可以反过来被天然气净化过程的其他环节利用,从而减少了净化厂公用工程(用于提供净化过程必要的能源和载能工质)的能耗。生产过程节能措施主要依据调度人员对酸气负荷量、操作规范以及经验来调节控制部分运行参数,无法精准控制并实现能源利用最大化,为了防止能量供给不足造成尾气不达标,倾向于采取过量供给的方式进行生产,存在能源浪费问题。造成这种情况的主要原因是缺乏科学有效的尾气焚烧炉评价体系来为现场运行评价和运行优化进行指导。但是,目前关于燃烧炉还缺乏有效的评价标准,已有工业锅炉、工业燃烧炉和加热炉的评价方法都是从热平衡的角度来评价炉子的热效率,不适宜上述与天然气净化工艺流程紧密结合的燃烧炉的运行性能评价与优化。

3.科学评价天然气净化工艺燃烧炉运行性能的难点与特殊性在于加氢进料燃烧炉和尾气焚烧炉其燃料气消耗量既受上游脱硫脱酸单元酸性气流量及组成影响,也受到上游硫磺回收装置操作参数的影响,与此同时其本身操作参数对燃料气消耗的影响也不容忽视,操作参数的改变还会影响热量回收产生中压蒸汽的量。

4.酸性气参数受上流工艺环节影响不断变化,与燃烧炉燃料气消耗和中压蒸汽产生量之间互相耦合关系复杂,同时能效评价缺乏科学的评价指标,难以对天然气净化工艺中燃烧炉的运行情况进行评价,无法判断当前运行是否节能高效,更难以进一步优化燃烧炉运行,实现更近一步的节能运行。

技术实现要素:

5.本发明的目的是提供一种天然气净化过程中燃烧炉的控制方法及控制装置,用以解决天然气净化工艺中燃烧炉能耗难以评价和优化的问题。

6.为实现上述目的,本发明的方案包括:

7.本发明的一种天然气净化过程中燃烧炉的控制方法,包括如下步骤:

8.1)采集当前进入硫磺回收单元的酸性气参数,通过智能算法b寻优得到所述酸性气参数条件下能效条件最优时所对应的关键操作参数;

9.所述能效条件包括,尾气处理单元燃料气消耗量与进入硫磺回收单元酸性气处理量的比值,尾气处理单元产生蒸汽量与进入硫磺回收单元酸性气处理量的比值,尾气处理单元综合能耗与进入硫磺回收单元酸性气处理量的比值中的一个或多个;

10.2)按照所述关键操作参数控制对应的天然气净化装置;

11.所述步骤1)中智能算法b寻优的过程包括:首先初始化种群,所述种群包括所述关键操作参数;然后计算种群适应度,所述适应度为能效条件,能效条件通过预测模型a计算;最后改变种群并多次迭代最终选取能效条件最优的种群所对应的关键操作参数作为寻优结果;

12.所述预测模型a为机器学习模型,是由所述酸性气参数、关键操作参数以及对应能效条件的历史数据训练得到。

13.实现燃烧炉优化运行的关键在于结合天然气净化工艺建立燃烧炉评价指标,进而建立酸性气参数以及对应的关键操作参数与评价指标之间的关系模型。本发明的模型基于天然气净化工艺运行原理,又结合了现场净化设备的实际运行性能。而且,包含的关键操作参数,能够确定与评价指标基准值即最优值相对应的可调关键操作参数值指导值,能够用于对现场运行的优化指导。评价和优化工作有机结合在一起,实现了天然气净化工艺燃烧炉的能效评价和节能优化。

14.进一步的,尾气处理单元综合能耗为尾气处理单元燃料气消耗量和尾气处理单元蒸汽产生量按照各自能源折算系数加权求和得到。

15.评价指标中除了考虑燃烧炉的能源消耗,还进一步考虑到燃烧炉的中压蒸汽这种载能工质的产出,不仅仅局限于自身的能效提高,节能运行的眼光更加长远,有利于天然气净化工艺全流程的节能。

16.进一步的,所述预测模型a为神经网络模型。

17.预测模型a可以是任何一种机器学习模型,通过大量历史数据对机器学习模型进行训练,基于该模型可以预测不同酸性气参数及相关的关键操作参数下,选定的评价指标。

18.进一步的,所述智能算法b为遗传算法。

19.智能算法b可以采用遗传算法或粒子群算法等迭代寻优的算法。

20.进一步的,所述尾气处理单元包括加氢进料燃烧炉和尾气焚烧炉。

21.进一步的,所述酸性气参数包括酸性气流量、硫化氢含量、二氧化碳含量、水含量、甲烷含量、羟基硫含量。

22.本发明的一种天然气净化过程中燃烧炉的控制装置,包括控制器和存储器,所述控制器执行储存在存储器中的指令,以实现如上所述的天然气净化过程中燃烧炉的控制方法。

附图说明

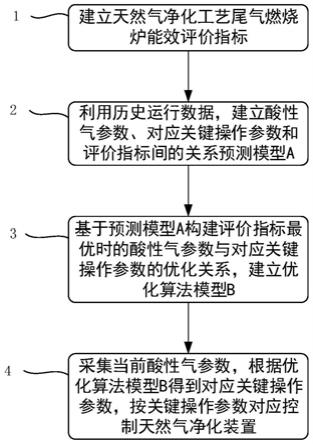

23.图1是本发明方法流程图;

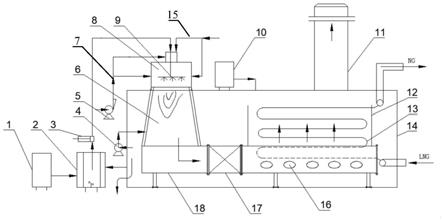

24.图2是高含硫天然气净化厂联合装置净化工艺流程图;

25.图3是典型人工神经网络模型结构示意图;

26.图4是采用本发明方法对加氢进料燃烧炉单位燃料气消耗量的预测结果与实际运行结果的比较示意图;

27.图5是本发明方法对加氢进料燃烧炉单位燃料气消耗量预测结果相对误差分布图;

28.图6是采用本发明方法对尾气焚烧炉单位燃料气消耗量的预测结果与实际运行结

果的比较示意图;

29.图7是本发明方法对尾气焚烧炉单位燃料气消耗量预测结果相对误差分布图;

30.图8是采用本发明方法对尾气焚烧炉废热锅炉的中压蒸汽产量的预测结果与实际运行结果的比较示意图;

31.图9是本发明方法对尾气焚烧炉废热锅炉中压蒸汽产量预测结果相对误差分布图;

32.图10是本发明燃烧炉采用神经网络和遗传算法进行运行评价与优化的技术路线示意图;

33.图11是某酸性气参数下多目标帕累托前沿解示意图;

34.图12是本发明天然气净化过程中燃烧炉的控制装置原理图。

具体实施方式

35.下面结合附图对本发明做进一步详细的说明。

36.方法实施例:

37.本发明的一种天然气净化过程中燃烧炉的控制方法,根据现场天然气净化工艺及装置运行数据,建立了有关天然气净化厂燃烧炉的多元评价指标并确定了与之相关的酸性气参数和对应的关键操作参数。方法如图1所示,具体包括以下步骤:

38.1)首先建立燃烧炉评价指标,评价指标包括单位燃料气消耗量、单位中压蒸气产量和单位综合能耗。

39.2)建立预测模型a;基于历史数据,建立评价指标与酸性气参数以及对应关键操作参数的预测模型a。筛选出标准的历史数据训练该预测模型。

40.3)建立优化算法模型b;基于预测模型a建立对应评价指标最优时,酸性气参数与对应关键操作参数二者的优化算法模型;同时也能计算出不同酸性气参数下,对应评价指标的能耗基准值,也即计算出的对应酸性气参数下的理论最优能耗值,能耗基准值与现场实际值之间的差别反映了节能潜力,也可以有效评价天然气净化工艺中燃烧炉的运行水平。优化算法模型b在确定评价指标基准值的同时,其得到的燃烧炉及相关设备的关键操作参数可以作为对应的燃烧炉控制参数的优化指导值。

41.4)天然气净化工艺燃烧炉节能控制;通过调节和控制燃烧炉及相关的上下游设备,使之控制参数达到关键操作参数指导值或者使之运行参数朝向关键操作参数指导值靠拢,实现天然气净化燃烧炉节能降耗达到能耗最优的目的。

42.下面结合实例对本发明各步骤进行更为详细的解释说明。

43.本实施例所选天然气净化工艺为典型高含硫天然气净化工艺,主要包括mdea脱硫脱碳(脱酸气)、teg脱水、常规克劳斯(claus)硫磺回收和加氢还原尾气处理以及低压酸水汽提等五个主要单元。

44.以某高含硫天然气净化厂为例,该净化厂净化过程的主要工艺流程如图2所示,图中示出一个联合装置有两条净化系列(i和ii)的工艺流程,预测模型a及优化算法b均针对一个完整净化系列。高含硫天然气净化过程为:原料天然气经脱酸气单元利用mdea贫胺液脱除硫化氢、部分有机硫及二氧化碳等;再经脱水单元脱水后,满足产品气要求,经长输管网外输;脱酸气单元产生的酸性气进入硫磺回收单元,与空气混合进入反应炉反应将其中

的硫元素回收为液硫,经硫磺成型单元生产工业用硫磺,这一过程的反应气经余热锅炉产生中压饱和蒸汽;硫磺回收单元的尾气经尾气处理单元处理,满足环保要求后的烟气经烟囱排放;净化过程产生的酸水送至酸水汽提单元,所生净化水循环使用,汽提产生的酸性气输往尾气处理单元处理。尾气处理单元包括燃烧炉,燃烧炉包括消耗燃料气的加氢进料燃烧炉和尾气焚烧炉,以及产生中压蒸汽的尾气焚烧炉余热锅炉。

45.1.建立和选取燃烧炉运行性能评价指标。

46.根据现场运行需求,既要分别关注燃料气消耗量、中压蒸气产量情况,也希望得到综合能耗最优的结果,因此,燃烧炉的评价指标设定有3个。

47.(1)单位燃料气消耗量。

48.表示加氢进料燃烧炉和尾气焚烧炉燃料气消耗量与进入硫磺回收单元的酸性气处理量的比值,此处以e1标识,单位为nm3/104nm3,计算表达式为:

[0049][0050]

其中,m

酸性气

为硫磺回收单元酸性气处理量,单位为104nm3/t;m

燃料气

为尾气处理单元中加氢进料燃烧炉和尾气焚烧炉燃料气消耗量之和,单位为nm3/t;t为时间单位,可以为小时、天或其他时间单位,其中酸性气处理量与燃料气消耗量中的时间单位要一致。

[0051]

(2)单位中压蒸气产量

[0052]

表示尾气焚烧炉产生中压蒸汽量与进入硫磺回收单元酸性气处理量的比值,此处以e2标识,单位为ton/104nm3,计算表达式为:

[0053][0054]

其中,m

酸性气

为硫磺回收单元酸性气处理量,单位为104nm3/t;m

蒸汽

为尾气处理单元中尾气焚烧炉中压过热蒸汽产生量,单位为ton/t;t为时间单位,可以为小时、天或其他时间单位,其中酸性气处理量与中压蒸气产生量中的时间单位要一致。

[0055]

(3)单位综合能耗

[0056]

表示加氢进料燃烧炉和尾气焚烧炉的综合能耗e

综合能耗

与进入硫磺回收单元酸性气处理量m

酸性气

的比值,此处以e3标识,单位为mj/104nm3,计算表达式为:

[0057][0058]

其中,e

综合能耗

为燃气消耗量和中压蒸气产生量二者构成的综合能耗,m

燃料气

为尾气处理单元中加氢进料燃烧炉和尾气焚烧炉燃料气消耗量之和,单位为nm3/t;m

蒸汽

为尾气处理单元中尾气焚烧炉中压蒸汽产生量,单位为ton/t;c1与c2为根据国标规定的燃料气和中压过热蒸汽的能量折算系数,单位分别为nm3/t与ton/t;m

酸性气

为硫磺回收单元酸性气处理量,单位为104nm3/t;t为时间单位,可以为小时、天或其他时间单位,其中各参量时间单位要保持一致。

[0059]

2.利用历史大数据建立天然气净化厂影响燃烧炉运行性能的酸性气参数、关键操作参数和对应评价指标之间的关系预测模型a,预测不同工况下评价指标值。

[0060]

(1)确定影响评价指标的酸性气参数和关键操作参数。

[0061]

影响燃烧炉评价指标的参数除了不可控的酸性气流量、压力、硫化氢含量和二氧化碳含量等酸性气参数之外,还有现场可以调节控制的关键操作参数。在评价指标中,关键问题是确定影响评价指标的关键操作参数,其是评价体系中的可控参数。根据硫磺回收单元和尾气处理单元工艺流程、燃烧炉工作原理以及现场运行经验,得到与评价指标相对应的关键操作参数。表1为能价指标以及对应的关键操作参数。

[0062]

表1尾气处理单元燃烧炉评价指标及其关键操作参数

[0063][0064]

以上关键操作参数均可从天然气净化厂的运行数据中获取,用于运行性能评价。

[0065]

(2)基于历史数据,采用智能算法机器学习建立酸性气参数、天然气净化过程燃烧炉关键操作参数和评价指标之间的预测模型a。

[0066]

①

选定采集历史数据区间,如2019年2月至5月,采集酸性气参数和对应的关键操作参数以及对应时间的燃烧炉能耗、物耗产消数据。根据所采集数据,计算性能评价指标。

[0067]

②

根据采集的历史大数据建立不同酸性气参数、关键操作参数和对应评价指标之间的关系预测模型a。

[0068]

排除历史数据中的停工和异常数据(如有),根据单条净化系列的有效历史数据(净化后产出合格天然气的历史数据),采用人工智能算法,得到以关键操作参数为自变量,以评价指标为因变量的预测模型a。本实施例采用人工神经网络建立预测模型a,人工神经网络是对生物神经结构的某种简化、抽象和模拟,是一种经验建模工具。其能够从特定问题域收集的数据之间学习输入和输出的复杂关系,在精确预测和分类方面性能良好,目前已广泛用于工程应用的多个领域。多层感知器人工神经网络是在工程问题各个领域中使用最广泛的神经网络之一,包含输入层,隐含层和输出层,每层由神经元组成。输入层的神经元数目等于输入参数即酸性气参数和关键操作参数的数目;输出层的神经元数目等于预测目标的数目,此处预测目标为选定的评价指标。隐含层可由一层或多层组成,隐含层的层数和神经元数目可通过试错法或结合智能算法优化得到。

[0069]

图3展示了一个典型的全连接网络结构,该模型通过输入层节点/神经元接收数据输入,并将其传递给隐含层节点,最后将信息传递给输出节点。神经元通过与连接权重(synaptic weight)关联的通信链接连接到下一层中的任何神经元。每个神经元接收上一层各神经元的输出,并与连接权重加权求和,在此基础上加上偏差通过激活函数计算得出该神经元的单个输出。为适应特定的数据/问题,需要配置和训练相应的人工神经网络模型,训练过程可以视为是缩小最小化期望输出和模型实际输出之间的误差。人工神经网络模型的训练是将随机选择的带有输入数据和期望输出的样本引入人工神经网络配置模型,确定期望输出值与模型实际输出之间的误差,通过修改/优化神经元的连接权重和偏差,使

得误差最小化的过程。

[0070]

以加氢进料燃烧炉单位燃料气消耗量为评价指标建立预测模型a为例,该预测模型的输入为影响加氢进料燃烧炉单位燃料气消耗量的7个关键操作参数,具体为:酸性气流量、尾气h2s/so2、一级反应器入口温度、二级反应器入口温度、末级反应器入口温度、加氢进料燃烧炉配风比以及加氢进料燃烧炉出口温度。用于建立模型样本来自2019年2月至5月的历史运行数据,每隔一小时提取一组,排除部分停工或异常数据。将得到样本数据随机划分成三类:训练集,验证集和测试集,占比分别为80%、10%和10%。

[0071]

在将样本数据输入神经网络模型进行训练之前,使用matlab中minmax函数将输入数据归一化为[-1,1]范围。隐含层的传递函数为s型函数“tansig”,输出层的传递函数为线性函数“purelin”,网络的训练函数采用“trainlm”函数,此函数基于levenberg-marquardt算法更新权重和偏差值。采用单层隐含层网络建立模型,利用试错法找寻最佳隐含层神经元数,网络性能函数采用均方误差(mse),并通过回归r值衡量期望数据和网络实际输出之间的相关性。由于用于训练网络的样本和网络权重和偏差的初始值都是随机选择和产生的,同一结构的神经网络每次训练结果也存在不同,因此,每种结构神经网络均训练5次,并取均方误差平均值,不同结构神经网络计算得到的平均均方误差值不同,当隐含层神经元数目取5时,测试集的均方误差值和相关系数值都较为理想,因此被选择用于后续研究。

[0072]

为了量化载能工质消耗量及能耗物耗预测模型a预测结果与真实值之间的差异,定义平均相对偏差(aad%),由以下公式计算,其中yi,xi和n分别代表真实值、网络模型计算值和样本数。

[0073][0074]

本实施例中,以建立关键操作参数与3个评价指标关系模型为例,采用神经网络算法建立预测模型。图4为不同工况下,加氢进料燃烧炉的单位燃料气(燃气)消耗量预测值与实际历史值之间的对比图,图5为预测值相对误差分布情况,多数样本在

±

4%以内。

[0075]

图6为不同工况下,尾气焚烧炉的单位燃料气消耗量预测值与实际历史值之间的对比图,图7为预测值相对误差分布情况,多数样本在

±

6%以内。图8为不同工况下,尾气焚烧炉废热锅炉单位中压蒸气产量预测值与实际历史值之间的对比图,图9为预测值相对误差分布情况,多数样本在

±

3%以内。

[0076]

3.基于步骤2建立的关系预测模型a,建立评价指标和对应关键操作参数以及酸性气参数之间的优化算法模型b,确定评价指标的基准值和关键操作参数指导值。

[0077]

基于所建的酸性气参数、关键操作参数和评价指标之间的关系预测模型a,建立评价指标最优时的酸性气参数与对应关键操作参数之间的优化算法模型b,在每一酸性气参数值下,通过改变可调节关键操作参数的数值,寻优得到能价指标最优值,也即能耗最低的基准值。在基准值确定的同时,相应可调节关键操作参数的指导值也随之确定,这些指导值可用于指导关键操作参数的现场调参工作,实现天然气净化过程尾气处理单元相关工艺能耗最低。

[0078]

评价指标可以在上述三个评价指标中选择一个或者多个,在选择了评价指标后,根据上面表1确定关键操作参数,得到酸性气参数后,通过优化算法模型b分别寻优计算出所选评价指标最优时对应的关键操作参数值,能效评价指标最优时所对应的关键操作参数

值称之为关键操作参数指导值,最优的评价指标值也即对应的能耗最低/能效水平最高时的评价指标基准值。因不同的评价指标中的关键操作参数相同,因此不同评价指标在最优时针对不同的关键操作参数可能得到不同的关键操作参数指导值,在将关键操作参数指导值用于控制调整天然气净化装置(主要是尾气处理单元,也可以包括上游的硫磺回收单元)运行时,可根据实际情况或现场经验选择其中一个,或者对不同的关键操作参数指导值求取平均数,或者对不同评价指标设置权重,根据权重选择评价指标所对应的关键操作参数指导值用于天然气净化装置的控制和调整。

[0079]

如图10所示,本实施例中,采用人工智能算法中的遗传算法nsga

‑ⅱ

建立多目标优化算法模型,优化目标为单位燃料气消耗量和单位中压蒸气产量,变量为包括酸性气参数的关键操作参数。图11为某酸性气参数下,由nsga

‑ⅱ

优化算法模型求解得到有关单位燃料气消耗量和单位中压蒸气产量的帕累托pareto前沿解。nsga

‑ⅱ

算法计算过程中,取种群数为500,迭代数为200代,利用matlab编程并求解计算。

[0080]

图中每一点代表一组优化解,左右两端分别代表中压蒸汽产量最高和燃料气消耗最低的两组解。因帕累托前沿解为非劣集解,需要根据现场实际侧重,选择帕累托前沿解中的一个,即可确定单位燃料气消耗量和单位中压蒸气产量的基准值,相应关键操作参数优化指导值也可确定。也可以综合两目标,基于帕累托前沿所有解集,获得单位综合能耗基准值。

[0081]

4.将现场实际运行工况的酸性气参数代入所述优化算法模型b,获得评价指标基准值以及与其对应的可调节关键操作参数优化指导值。

[0082]

实际工况下,关键操作参数实际运行值与优化算法模型b计算得出的关键操作参数指导值之间的差值为现场调优空间,为天然气净化工艺中燃烧炉的优化运行提供直接支持,即按照指导值对应控制加氢进料燃烧炉和尾气焚烧炉,使之各关键操作参数朝向指导值调节,提高天然气净化过程燃烧炉的能效水平。

[0083]

表2为某酸性气参数下求解得到的单位综合能耗基准值及相应关键操作参数的优化指导值。表中给出均为无量纲量,以求得的单位综合能耗基准值及相应操作参数优化指导值均定义值为“1”,而实际单位综合能耗和实际操作参数相对基准工况给出无量纲值。此处仅用于展示评价与优化方法,实际现场应用亦可用差值。

[0084]

表2某酸性气参数下的单位综合能耗基准值及优化指导值

[0085][0086]

本发明的天然气净化过程中燃烧炉的控制方法,建立了有关天然气净化厂燃烧炉

的多元评价指标并确定了与之相关的酸性气参数及设备的关键操作参数;根据现场实际运行数据计算了评价指标;采用神经网络建立了评价指标与酸性气参数及关键操作参数的预测模型;采用遗传算法建立了评价指标最优时的酸性气参数与关键操作参数之间的优化算法模型;能够计算得出不同酸性气参数下,燃烧炉评价指标的基准值(最优值或者说能耗最低值)。对比评价指标的基准值与现场实际值之间的差别后,分析表明计算结果与理论分析以及现场实践相一致。优化算法模型在确定评价指标基准值的同时,还可以确定关键操作参数优化指导值。

[0087]

本发明的方法既考虑了酸性气参数的差异对实际运行水平的影响;也考虑了相同酸性气参数下,可控关键操作参数值对实际运行能耗水平的影响。既实现了科学直观地评价不同工况下燃烧炉的运行水平和节能空间,又为运行其优化运行提供了易于实施的操作参数调优指导。

[0088]

装置实施例:

[0089]

该实施例提供了一种天然气净化过程中燃烧炉的控制装置,如图12所示,包括存储器、处理器和内部总线,处理器、存储器之间通过内部总线完成相互间的通信。

[0090]

处理器可以为微处理器mcu、可编程逻辑器件fpga等处理装置。

[0091]

存储器可为利用电能方式存储信息的各式存储器,ram、rom等;利用磁能方式存储信息的各式存储器,例如硬盘、软盘、磁带、磁芯存储器、磁泡存储器、u盘等;利用光学方式存储信息的各式存储器,例如cd、dvd等。当然,还有其他方式的存储器,例如量子存储器、石墨烯存储器等。

[0092]

处理器可以调用存储器中的逻辑指令,以实现一种天然气净化过程中燃烧炉的控制方法。该方法在方法实施例中做了详细介绍,此处不再赘述。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。