包括自动再循环处理工位的用于处理物体的系统和方法

1.本技术是申请人伯克希尔格雷股份有限公司于2018年10月30日提交的国际申请号为pct/us2018/058193、题为“包括自动再循环处理工位的用于处理物体的系统和方法”的pct发明专利申请的分案申请。该pct发明专利申请于2020年9月3日进入中国国家阶段,其中国专利申请号为201880090771.0。

2.优先权

3.本技术要求2018年6月6日提交的美国专利申请序列号16/001,630和2018 年3月5日提交的美国临时专利申请序列号62/638,724的优先权,其全部公开内容以参见的方式纳入本文。

技术领域

4.本发明总体上涉及自动可编程运动控制系统,例如机器人、分拣和其他处理系统,并且特别地涉及旨在用于在需要处理各种物体(例如物品、包装物、包裹等)并将其移动至许多处理目标的环境中使用的可编程运动控制系统。

背景技术:

5.例如,许多包裹分配系统以不规则的流或散装运输方式接纳包裹,这些包裹可以作为单个包裹提供,或以成组聚集的包裹(例如在袋子中)提供,它们到达若干不同的输送工具中的任何一种上,通常是输送器、卡车、托盘、盖洛德(gaylord)或箱子等。然后,必须将每个包裹分配到正确的目的位置(例如,容器),该位置由与包裹相关联的标识信息确定,该信息通常由包裹上印刷的标签确定。目的位置可以采用多种形式,比如袋子、架子、容器或箱子。

6.例如,图1示出了物体分配系统10,其中,例如在卡车中到达的物体,如以12所示的,被分离并存储在包装中,每个包装包括如以14所示的物体的特定组合,然后包装如以16所示的被运送到不同的零售商店,条件是每个零售商店在每个包装中接纳物体的特定组合。在零售商店处接纳自运送器16的每个包装在商店处都被拆开,并且这样的包装通常称为拆包。特别地,进来的卡车12包含同类成组物体的卖方箱18。例如,每个卖方箱可以由每个物体的制造商提供。来自卖方箱18的物品被移到倾倒的箱子20中,并随后被带到包括拆包存储包装22的处理区域14。在处理区域14处,拆包存储包装22由工作人员填充,该工作人员从倾倒的卖方箱中选择物品以根据清单填充拆包存储包装。例如,第一组拆包存储包装可以去第一商店(如以24示出的),而第二组拆包存储包装可以去第二商店(如以26示出的)。这样,该系统可以从制造商接收大量产品,然后将这些物体重新包装为拆包以提供给零售商店,在零售商店处,以特定的受控分配方式提供各种各样的物体。

7.然而,由于期望的目标是将进入的物体与分配的收集箱相匹配,因此这种系统具有固有的低效率以及灵活性。这种系统可能部分地需要大量的收集箱 (因此需要大量的物理空间、大量的投资成本和大的操作成本),因为一次性将所有物体分拣到所有目的地并非总是最有效的。另外,这样的拆包系统还必须监视箱中每个类似物体的体积,要求工作人员

连续对箱中的物品进行计数。

8.此外,当前最先进的分拣系统在某种程度上也依赖于人工。大多数解决方案都依赖于执行分拣的工人,方法是从归纳区域(斜槽、桌子等)扫描每个物体,然后将每个物体放置在暂存位置、输送器或收集箱处。当箱子满了时,另一名工人将箱子清空到袋子、盒子或其他容器中,然后将该容器发送到下一个处理步骤。这样的系统在吞吐量(即,工作人员能够以这种方式分拣到该箱子有多快或者清空该箱子有多快)和分流的数量(即,对于给定的箱子尺寸,只能安排这么多箱子以在工作人员的有效触及内)方面受到限制。

9.不幸的是,这些系统没有解决系统箱子总数的限制问题。该系统只是将总物体的相等份额分流至每个并行手动单元。因此,每个并行分拣单元必须具有所有相同的收集箱名称;否则,物体可能会递送到没有该物体映射到的箱子的单元中。因此,仍然需要一种更高效和更具成本效益的物体处理系统,该系统将各种尺寸和重量的物体处理到固定尺寸的适当的收集箱或托盘中,同时有效地操纵各种尺寸和重量的物体。

技术实现要素:

10.根据一实施例,本发明提供了一种使用可编程运动装置处理物体的方法。该方法包括下列步骤:提供输入输送系统,通过该输入输送系统,可以将物体的输入箱提供给处理工位,该处理工位包括具有端部执行器的可编程运动设备;在处理工位处感测表示在输入输送系统的输入区域处的多个物体的身份的识别标记;使用端部执行器抓持获取的物体;使用可编程运动设备将获取的物体朝向识别的处理容器移动,该识别的处理容器与识别标记相关联,并且所述识别的处理容器在处理工位处被设置为多个处理容器中的一个;并提供与处理工位连通的输出输送系统,通过该输出输送系统可以提供容纳经处理的物体的处理容器。

11.根据另一个实施例,本发明提供了一种使用多个可编程运动装置处理物体的方法。该方法包括下列步骤:提供输入输送系统,通过该输入输送系统可以将物体的输入箱提供给多个处理工位,每个处理工位包括可编程运动设备,该可编程运动设备包括用于抓持物体的端部执行器;在每个处理工位处感测表示在输入输送系统的输入区域处的多个物体的身份的识别标记;在每个处理工位处,使用可编程运动设备将获取的物体朝向识别的处理容器移动,所述识别的处理容器与识别标记相关联,并且该识别的处理容器被设置为多个处理容器中的一个,并提供与每个处理工位连通的输出输送系统,通过该输出输送系统可以提供容纳经处理的物体的处理容器。

12.根据又一个实施例,本发明提供了一种使用多个可编程运动装置处理物体的方法。该方法包括以下步骤:提供输入输送系统,通过该输入输送系统可以将物体的输入箱提供给多个处理工位,每个处理工位包括可编程运动设备,该可编程运动设备包括用于抓持物体的端部执行器;并提供与每个处理工位连通的输出输送系统,通过该输出输送系统可以提供容纳经处理的物体的处理容器,输入输送系统和输出输送系统中的至少一个作为回路提供。在每个处理工位处,该方法还包括以下步骤:感测表示在输入输送系统的输入区域处的多个物体的身份的识别标记;以及使用可编程运动设备将获取的物体朝向识别的处理容器移动。

13.根据另一个实施例,本发明提供了一种用于使用可编程运动设备处理物体的处理

系统。该处理系统包括输入输送系统,通过该输入输送系统可以将物体的输入箱提供给多个处理工位,每个处理工位包括可编程运动设备,该可编程运动设备包括用于抓持物体的端部执行器;在每个处理工位处的感测单元,用于感测表示在输入输送系统的输入区域处的多个物体的身份的识别标记;在每个处理工位处的路由系统,用于使识别的处理容器被引向处理工位的可编程运动设备,使得可以通过可编程运动设备的端部执行器将物体放置在识别的处理容器中,所述识别的处理容器与识别标记关联,并且所述识别的处理容器被提供为多个处理容器之一;以及与每个处理工位连通的输出输送系统,通过该输出输送系统可以提供容纳经处理的物体的处理容器。

附图说明

14.参考附图可进一步理解以下的描述,附图中:

15.图1示出了根据现有技术的物体处理系统的说明性示意图;

16.图2示出了根据本发明实施例的物体处理系统的说明性示意图;

17.图3a-3d示出了图2的系统中的输入输送系统的说明性示意图;

18.图4示出了图2的系统的说明性示意底侧视图;

19.图5示出了图2-4的感测系统的说明性示意图;

20.图6示出了来自图2-4的感测系统的说明性示意图,示出了要处理的物体箱内的物体的视图;

21.图7a和7b示出了本发明实施例的物体处理系统中的抓持选择过程的说明性示意图;

22.图8a和8b示出了本发明实施例的物体处理系统中的抓持计划过程的说明性示意图;

23.图9a和9b示出了本发明实施例的物体处理系统中的抓持执行过程的说明性示意图;

24.图10a-10d示出了图2-4的箱子处理系统的说明性示意图,其中箱子被移动到外部处理输送器;

25.图11a-11e示出了图2-4的另一个箱子处理系统的说明性示意图,其中箱子被移动到输入处理输送器;

26.图12示出了根据本发明实施例的包括多个图2的物体处理系统的处理系统的说明性示意图;

27.图13示出了根据本发明的实施例使用的盒子托盘组件的说明性示意分解图;

28.图14示出了图13的盒子托盘组件的说明性示意图;

29.图15示出了根据本发明的另一个实施例的物体处理系统的说明性示意图;

30.图16示出了图15的物体处理系统的说明性示意俯视图;

31.图17a和17b示出了图15的系统中的输入输送系统的说明性示意图;

32.图18示出了根据本发明实施例的包括多个图15的物体处理系统的处理系统的说明性示意图;

33.图19示出了根据本发明的另一个实施例的物体处理系统的说明性示意图;

34.图20示出了图19的物体处理系统的说明性示意俯视图;

35.图21示出了根据本发明实施例的包括多个图19的物体处理系统的处理系统的说明性示意图;

36.图22示出了常规分拣系统中的物体分派关系的说明性示意图;

37.图23示出了根据本发明某些实施例的物体分派关系的说明性示意图;

38.图24示出了图23的物体分配系统的说明性示意图;

39.图25a-25i示出了根据本发明某些实施例的系统中的物体分派步骤的说明性示意图;

40.图26示出了根据本发明实施例的过程的说明性流程图;以及

41.图27示出了提供物体的动态处理的总体方法的说明性流程图。

42.示出的附图仅用于说明目的。

具体实施方式

43.根据一实施例,本发明提供了一种使用可编程运动设备处理物体的方法。该方法包括以下步骤:感测代表多个物体的身份的识别标记,以及将多个物体从至少一个输入输送系统朝向输入区域引导,使用可编程运动设备的端部执行器从在输入区域处的多个物体中获取物体,并使用可编程运动设备将获取的物体朝向识别的处理位置移动,所述识别的处理位置与识别标记关联,并且所述识别的处理位置被提供为多个处理位置之一。

44.根据各种实施例,本发明的系统受益于同类性;回路上的输入箱子是同类的,或者在工位处的输入箱子是同类的。这样,系统无需等待正确的箱子到达工位。在前一种情况下,系统精确地知道工位需要哪些外出的箱子,因为在工位处的箱子中的所有物体都是相同的,并且需要分配给外出盒子的子集。或者,在工位处的箱子是外出的,并且确切知道要从回路中拉出哪些箱子,因为它们包含该箱子所需的物体。因此,在各种实施例中,输入箱子可以循环,或者处理容器可以循环。

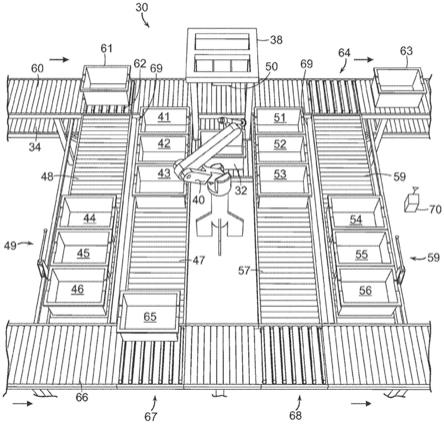

45.例如,图2示出了根据本发明实施例的处理系统30,该处理系统30包括进入馈送输送器34(比如可以联接到自动存储和取回系统(asrs)),在该进入馈送输送器34上,可以将源容器32提供给处理工位30,如图3a和图4 所示。进入馈送输送器34设置在经处理的容器输送器60的下方,并且如图3b 所进一步示出的,进入馈送输送器34可包括分流器37,其选择性地将容器32 分流到进入馈送输送器34的输入区域35上,如图3c所示。如3d所示,输入区域35的输送器上的轨道36还可以有助于将源容器32保持在输入区域的输送器上,并且有助于容器32重新定向回到进入馈送输送器34上。

46.如图4进一步所示,进入馈送输送器34的输入区域35将源容器32定位在这样的位置,使得其在感测单元50(安装在框架38上)的感测区域内,并且使得其可被可编程运动设备40可接近。进入馈送输送器34和输入区域35 处的输送器中的每一个可以独立地可致动,从而允许源容器32保持在输入区域35中,只要它需要用于物体处理,而其他存储容器31、33连续地或间断地沿着进入馈送容器34继续。

47.再次参考图2,处理工位30包括空容器输送器66,在该空容器输送器66 上,空容器65可以经由双向辊67、68选择性地提供给处理工位,到达邻近可编程运动设备40的两个内部输送器47、57中的一个。在内部输送器(距可编程运动设备40较远)的外部是外部输送器48、58,它们经由双向输送器62、 64与经处理的容器输送器60连通。

48.内部输送器47、57可以接纳来自空容器输送器66的空容器(例如65),并且每个处理工位30设置成可编程运动设备40从源容器32取回单个物体,并将物体提供给少量的活动处理容器41、42、43、44、45、46、51、52、53、 54、55、56中的一个。一组处理容器41-43设置在内部输送器47上,而另一组处理容器51-53设置在内部输送器57上。如图2所示,另外一组处理容器 44-46设置在外部输送器48上,而另一组处理容器54-56设置在外部输送器58 上。

49.在使用期间,第一组处理容器(41、42、43)和第二组处理容器(51、52、 53)设置在内部输送器47、57上,并且易于由可编程运动设备40(例如,机器人)接近。如根据清单可能需要的,将来自源容器32的物体分配到处理容器(41、42、43、51、52、53)。在外部输送器上设置另外两组处理容器(44、 45、46)和(54、55、56),并且可以通过使用容器踢动器49、59以及如下面进一步讨论的单个或成对辊69中的一个来选择性地移动到内部输送器,。因此,该系统设置成可以立即接近六个处理容器,并且可以容易地将另外六个处理容器带到机器人40。尽管处理工位30可以经由进入馈送输送器34接纳大范围的源容器,但是在机器人附近处理少量处理容器,其中另外的少量的处理容器易于接近,提供了显著的经济性。可以在内部和外部输送器之间移动处理容器,直到完成容器为止,随后例如使用双向输送器62、64将容器移动到经处理的容器输送器60。在某些实施例中,在内部和外部输送器47、48、57、 58上的每个单独的辊子可以是单独可致动的,从而允许一个容器在输送器上移动而无需在输送器上移动所有容器。

50.图4示出了处理工位30的底侧,其中可以看到进入馈送输送器34(在经处理的容器输送器60下方)将源容器32递送到机器人40可接近的输入区域 35。在各种实施例中,可以以各种各样的方式将源容器提供给每个处理工位。

51.可以将容器设置为手提包、箱子、盒子、盒子托盘组件或可以接纳和保持物品的任何其他类型的设备。在其他实施例中,箱子可以设置在统一的托盘中 (以提供间隔和处理的一致性),并且还可以包括开口盖,该开口盖可以将箱子保持在打开位置,并且还可以通过间隔、对齐或标记中的任何一种在处理中提供一致性。

52.假定物体的箱子在其外部上的一个或多个地方中用视觉上独特的标志进行标记,使得可以用扫描仪充分识别它们以进行处理,这些视觉上独特的标志是诸如条形码(例如,提供upc码)或射频识别(rfid)标牌或邮寄标签之类。标志的类型取决于所使用的扫描系统的类型,但可能包括1d或2d码符号。可以采用多种符号或标记方法。假定采用的扫描仪类型与标志方法兼容。标志例如通过条形码、rfid标牌、邮寄标签或其他的装置对识别标记(例如,符号字符串)进行编码,该识别标记通常是字母和/或数字的字符串。符号字符串将卖方箱与特定组的同类物体唯一关联。

53.以上描述的系统的操作与如图2-4所示的中央控制系统70相协调,该中央控制系统70与可编程运动设备40、感测单元50,输送器34、47、48、57、 58、60、66、69、所有分流器(例如37)、双向输送器62、64、67、68和容器踢动器49、59连通(例如,无线地)。该系统根据符号字符串确定与卖方分箱相关联的upc,以及每个物体的出库(outbound)目的地。中央控制系统 70包括一个或多个工作站或中央处理单元(cpu)。例如,upc或邮件标签与出库目的地之间的对应关系由中央控制系统维护在称为清单的数据库中。中央控制系统通过与仓库管理系统(wms)连通来维护清单。清单提供了每个入库物体的出库目的地。

54.如以上参考图2-4所讨论的,实施例的系统包括感测系统(例如50),该感测系统安

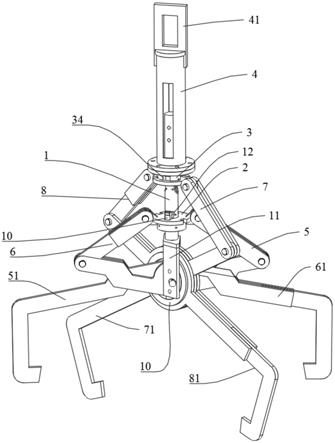

装在可编程运动设备40附近的待处理物体的箱子上方,向下看到箱子32中。例如并且如图5所示,系统50可以包括(在其底侧上)摄像机72、深度传感器74和灯76。获取2d和3d(深度)数据的组合。深度传感器74 可以提供可以与摄像机图像数据一起使用的深度信息,以确定与视野中的各种物体有关的深度信息。灯76可以用于去除阴影并有助于识别物体的边缘,并且可以在使用期间全部点亮,或者可以根据期望的顺序进行照明以辅助识别物体。该系统使用该图像和各种算法来为箱子中的物体生成成组候选抓持位置,如下更详细讨论的。

55.图6示出了来自感测单元50的图像视图。该图像视图示出了输入区域(输送器)中的箱子32,并且该箱子32容纳物体78、80、82、84和86。在当前实施例中,物体是同类的,并且旨在分配到不同的拆包包装中。叠置在物体78、 80、82、84、86(为了说明的目的)上的是物体的候选抓持位置79、81、83 和85。注意,虽然候选抓持位置79、83和85显示为良好的抓持位置,但是抓持位置81未显示为良好,因为其相关联的物体至少部分地在另一物体之下。该系统甚至可能甚至还没有尝试识别出对于物体84的抓持位置,因为物体84 被其他物体遮挡太多。候选抓持位置可以使用机器人端部执行器的3d模型来指示,该3d模型放置在实际端部执行器将用作抓持位置的位置中,如图6所示。抓持位置可能被认为是良好的,例如,如果它们靠近物体的质心,以便在抓持和运送期间中提供更大的稳定性,和/或如果它们避开了物体上可能无法获得良好真空密封性的地方,比如封盖、接缝等。

56.如果物体不能完全被检测系统感测,则感测系统将该物体视为两个不同的物体,并且可能为这两个不同的物体建议超过一个候选抓持。如果系统在这些不好的抓持位置中的任意一个位置处执行抓持,则由于抓持点不好而不会发生真空密封(例如,在右侧上),它将无法获取物体,或者将在距离物体的质心很远的抓持位置处(例如,在左侧上)获取物体,从而在任何尝试的运送期间引起很大的不稳定性。这些结果中的每一个都是不期望的。

57.如果经历了不好的抓持位置,则系统可能会记住关联物体的该位置。通过识别良好和不好的抓持位置,在2d/3d图像中的特征与良好或不良抓持位置的概念之间建立了相关性。使用此数据和这些相关性作为机器学习算法的输入,系统最终可以针对呈现给它的每个图像学习到最佳抓持物体的地方以及避免抓持物体的地方。

58.如图7a和7b所示,感测系统还可以识别物体的在良好抓持位置信息的生成中最平坦的部分。特别地,如果物体包括管状端部和平坦端部,比如物体87,则系统将识别出更平坦的端部,如图7b中以88所示的。另外,该系统可以选择出现upc代码的物体区域,因为这样的代码通常被打印在物体的相对平坦的部分上,以便于条形码的扫描。

59.图8a和8b示出了对于每个物体90、92,抓持选择系统可以确定正交于物体90、92的所选平坦部分的方向。如图9a和9b所示,机器人系统将随后引导端部执行器94从正交于表面的方向接近每个物体90、92,以便更好地有助于在每个物体上产生良好抓持。通过从基本上正交于物体表面的方向接近每个物体,机器人系统显著提高了获得物体的良好抓持的可能性,尤其是在采用真空端部执行器时。

60.因此,本发明在某些实施例中规定,抓持优化可以基于表面法线的确定,即,将端部执行器移动到正交于物体的感测表面(与竖直或龙门式拾取相对),并且这种抓持点可以使用基准特征选择为抓持点,比如在条形码上拾取,如果给定条形码几乎总是施加到物体上的平坦点。

61.因此,根据各种实施例,本发明进一步提供了一种可以从经验(以及可选地人工指

导)中学习物体抓持位置的处理系统。将该系统设计成在与工作人员将面对的各种各样的物体、姿势等相同的环境中工作。这种多样性几乎确保了机器人系统将遇到某些其不能最佳操纵的一个或多个物体构造;在这种时候,期望使操作人员能够辅助系统并使系统从非最佳的抓持中学习。

62.该系统基于为抓持器的特征定制的可离线或在线提取的各种各样的特征来优化抓持点。吸盘的特性会影响其对下表面的适应性,因此,当在物体的估计表面法线上进行拾取而不是执行当前工业应用中常见的竖直龙门式拾取时,更有可能实现最佳抓持。

63.除了几何信息之外,该系统还使用基于外观的特征,因为深度传感器可能并不总是足够准确以提供有关抓持性的足够信息。例如,该系统可以获悉诸如条形码之类的基准在物体上的位置,这可以用作平坦且不透气的表面贴片的指示器,因此适用于吸盘。一个这样的示例是在消费产品上使用条形码。另一个示例是运输盒和袋子,与原始袋子材料相比,运输盒和袋子倾向于在物体的质心处具有运输标签,并提供不透气的表面,而原始袋子材料相反,可能略微多孔并且因此不能呈现良好的抓持。

64.通过识别图像上的不好的或良好的抓持点,在2d/3d图像中的特征与良好或不好的抓持点的概念之间建立关联;使用此数据和这些相关性作为机器学习算法的输入,系统最终能够针对呈现给它的每个图像学习到抓持哪儿以及避免哪儿。

65.将此信息添加到系统每次拾取尝试成功或失败的收集的基于经验的数据中。随着时间的流逝,机器人学习到避免导致抓持失败的特征,这些特征要么专用于物体类型或者专用于表面/材料类型。例如,无论机器人应用于哪个物体,机器人都可能希望避免在收缩包裹上拾取,而仅希望将抓持器放置在诸如运输袋子之类的某些物体类型的基准部附近。

66.通过离线生成人类校正图像能够加速这种学习。比如,人们可能会从以前的系统操作得到数千张图像,并手动注释每一次操作的良好和不好的抓持点。这将生成大量数据,这些数据也可以输入到机器学习算法中,以提高系统学习的速度和效率。

67.除了基于经验或基于人类专家的训练数据之外,还能够基于物理模拟中的详细物体模型,利用已知的抓持器和物体特征,生成大量成组带标签的训练数据。由于该过程不受物理机器人系统或人工输入的速度的限制,因此允许在大量成组物体上快速密集地生成可抓持性数据。

68.实施例的该系统还可以采用使用轨迹数据库的运动计划,该轨迹数据库随着时间动态地更新,并且由顾客指标索引。问题域包含环境中不断变化和不变的部件的混合。例如,呈现给系统的物体通常以随机构造呈现,但物体放置在其中的目标位置通常是固定的,并且在整个操作过程中不会改变。

69.轨迹数据库的一种用途是通过预先计算并保存到数据库轨迹中来利用环境的不变部分,从而有效而稳健地通过这些空间移动系统。轨迹数据库的另一种用途是在其操作生命周期内不断提高系统的性能。该数据库与计划服务器进行连通,该计划服务器连续地计划从各个起点到各个目标的轨迹,以拥有用于实现任何特定任务的大量且多样的成组轨迹。在各种实施例中,轨迹路径可以包括任意数量的变化和不变部分,当组合时,它们在有效的时间内提供最优的轨迹路径。

70.图10a-10d示出了通过可编程运动设备40完成的,从内部输送器移动到外部输送器的经处理的容器。特别地,如果将处理容器,例如52(如图10a 所示)选择为将其从内部输

送器57移动到外部输送器58,则可编程运动设备 40将自身定位成,使得端部执行器39在处理容器52的后面,如图10b所示。然后,可编程运动设备40将容器52推离内部输送器57,如图10c所示。一个或多个辊69通过在从内部输送器到外部输送器的方向上滚动或移动而有助于该转移。然后,如图10d所示,当容器52被接纳到外部输送器58上时,容器52停止。可以将处理容器从内部输送器移动到外部输送器,或者为了腾出空间以使不同的处理容器靠近机器人40,或者因为处理容器完成了装载物体。可以通过双向输送器(例如62、64)将经处理的容器提供给经处理的容器输送器60,或者在某些实施例中,可以将经处理的容器直接从内部输送器(例如 47、57)直接移动到经处理的容器输送器60上。

71.图11a-11e示出了使用容器踢动器将处理容器从外部输送器推到内部输送器。特别地,容器踢动器59包括轨道71,踢动器单元73可沿着轨道71往复行进,以将踢动器单元73定位在要移动的容器后面(如图11a所示)。一旦定位在被选择从外部输送器58移动到内部输送器57的处理容器(例如55) 的后面,容器踢动器的臂75就旋转,接触处理容器55,如图11b所示。该臂旋转九十度,推动容器55(如图11c和11d所示),将容器55推到单辊或双辊69上,单辊或双辊69被激活以将容器55朝向内部输送器57推动。然后,一个或多个辊69继续将处理容器55移动到内部输送器57上,如图11e所示。然后将容器踢动器59的臂75旋转回到其初始位置(在图11a中示出)。处理容器41-46和51-56因此可以容易地移至和移离机器人40。

72.处理工位30可以被包括在包括大量处理工位的系统中,并且多个处理工位可以与用于进入馈送、用于提供空容器以及用于接纳经处理的容器的共用输送器连通。例如,图12示出了系统98,该系统98包括多个处理工位30,如上所述,每个处理工位都与共用进入馈送输送器34、共用空处理容器输送器 66和共用经处理的容器(输出)输送器连通60。每个处理工位30包括以上讨论的系统的元件并且如上所述进行操作。

73.同样,可以将容器设置为盒子、手提包、箱子或可以接纳和保持物品的任何其他类型的设备。在另外的实施例中,容器可以被设置为盒子托盘组件。这样的盒子托盘组件可以包括统一的托盘(以提供间隔和处理的一致性),并且还可以包括开口盖,该开口盖可以将箱子保持在打开位置,并且还可以通过间隔、对齐或标记中的任何一种在处理中提供一致性。

74.例如,图13示出了盒子托盘组件100的分解图。如图所示,盒子102(例如,标准运输尺寸的纸板盒)可以包括被盒子托盘104的顶表面105和内侧107 接纳的底部101和侧边缘103。盒子托盘104可包括其中可提供标签或其他识别标记的凹入(保护)区域106,以及可通过如上所述的推动或移除机构(踢动器)接合的宽且光滑的接触表面111。

75.同样如图13所示,盒子102可以包括顶部折板112,当如图所示打开时,顶部折板112由盒子盖108的内表面120保持打开。盒子盖108还可以包括在其中可提供标签或其他识别标记的凹入(保护)区域125。盒子盖108还设有限定的边沿开口122,以及角元件124,角元件124可以辅助提供组件的结构完整性,并且可以辅助将未使用的盖子堆叠在另一个上。未使用的盒子托盘也可以堆叠在彼此上。

76.因此,盒子102被牢固地保持在盒子托盘104内部,并且盒子盖108使得折板112沿着盒子的外部保持向下,从而允许通过盒子盖108中的边沿122设置的开口可接近盒子的内部。图14示出了盒子托盘组件100的宽度侧视图,其中盒子102牢固地安置在盒子托盘104内,并且盒子盖108保持打开盒子102 的折板112。在本发明的各种实施例中,可以使用盒子

托盘组件作为存储箱和目的地箱中的任一个或两者。

77.端部执行器的总体运动轨迹可以包括任意数量的变化和不变部段。例如,不变轨迹部分的网络可以用作常用的路径(道路),而变化部分可以被引导以将物体移动到靠近不变的部分(闭合道路),以有助于物体的移动而无需计划整个路线。例如,在朝向目的地移动之前,可编程运动设备(例如,机器人) 可以被赋予将所抓持的物体定向在自动贴标机前面的任务。因此,用以分拣物体的轨迹将由以下轨迹部分组成。首先,抓持姿势到原始位置(计划的运动)。然后,从原始位置到自动贴标机原位(从轨迹数据库中拉取)。随后,从自动贴标机原位到贴标姿势(计划的移动)。之后,从贴标姿势到自动贴标机原位 (计划的运动或仅反转先前的运动计划步骤)。继而,从自动贴标原位到目标目的地(从轨迹数据库中拉取)。在整个轨迹中可以采用各种各样的变化和不变的部分(从数据库中计划和拉去的)。根据另外的实施例,可以从特定姿势 (计划的)中抓持物体,并且当物体到达目的地箱子(来自轨迹数据库)时,最后的步骤可以是将物体再次放置在目的地箱子内的期望的姿势(计划的)中。

78.根据另外的实施例,运动计划还可以设置成可以处理(例如,在轨迹中移动)相对较重的物品(可以通过在端部执行器处了解有关所抓持的物体的信息或通过感测重量或两者兼有来确定),并以与处理和放置相对较轻的物体非常不同的方式放置在盒子中。再次,风险对速度的计算可被采用以优化移动各种重量和尺寸的已知物体,例如在处理各种各样的消费品中可能发生的。

79.图15示出了根据本发明另一个实施例的处理工位130。处理工位130包括可编程运动设备140(悬置于框架138)和用于观察到一个或多个源容器132 中的感测单元150。源容器132被设置在与进入馈送输送器134连通的输入区域135处,在进入馈送输送器134上设置有另外的源容器131。可以例如使用诸如以上参考图3a-3d讨论的分流器37之类的分流器将源容器132提供给输入区域135。少量的处理容器141、142、143、144、145设置在处理部段输送器146上,该处理部段输送器146与在其上设置有另外的源容器161的处理系统输送器160连通。

80.另外参考图16,在使用期间,将选定的处理容器141、142、143、144、 145从处理系统输送器160朝向处理区段输送器146分流。图17a示出了离开处理系统输送器160(例如,通过使用如下所述的锥形辊),被引导到处理工位输送器146上的处理容器141。如图17b所示,当分流器137被致动时,沿处理系统输送器160移动的容器(例如,容器161)继续沿输送器160移动,而不被分流到处理工位输送器146上。

81.处理部段输送器146的弯曲部分的辊可以是锥形辊,该锥形辊设置成随着容器在输送器146的弯曲部分上方行进,在锥形辊上的容器将保持对中在输送器上。另外,处理部段输送器上的辊(弯曲部段150、152的锥形辊除外)可以单独致动,并且可以双向致动,使得少量的处理容器(例如141、142、143、 144、145)可以在处理部段输送器146上独立地和双向地移动。

82.因此,处理工位130设置成使得少量处理容器(例如,141-145)可以与可编程运动设备140相邻地设置或可以容易地移动到邻近可编程运动设备 140。在一个或多个源容器132也邻近可编程运动设备设置的情况下,可以通过根据清单将物体从源容器132移动到一个或多个处理容器141-145中来容易地处理物体。类似于图2-4的系统,因此,可以通过向在

多个处理工位的每个处理工位处的少量处理容器提供各种各样的物体来处理物体。

83.例如,图18示出了包括多个如上所述的容器处理工位130的系统190,其中每个容器处理工位130与共用进入馈送输送器134和共用处理系统输送器 160连通。在图18所示的系统中,可以通过将物体提供给多个处理工位中的每个处理工位处的少量处理容器来处理各种各样的物体。

84.图19示出了根据本发明另一实施例的处理工位230。处理工位230包括可编程运动设备240(悬置于框架238)和用于观察到一个或多个源容器232中的感测单元250。源容器232被设置在与进入馈送输送器234连通的输入区域 235处,在进入馈送输送器234上设置有另外的源容器231。可以例如使用双向输送器将源容器232提供到输入区域235,该双向输送器设置成可以将容器移至和移离输入区域235。少量的处理容器241、242、243、244、245设置在处理部段输送器246上,该处理部段输送器246与在其上设置有另外的源容器 261的处理系统输送器260连通。可以使用诸如以上讨论的分流器37之类的分流器将来自处理系统输送器260的处理容器朝向处理部段输送器246引导。

85.另外参考图20,在使用期间,再次使用诸如上述分流器37之类的分流器,将选定的处理容器241、242、243、244、245从处理系统输送器260朝向处理部输送器246分流。

86.处理部段输送器上的辊可以单独致动,并且可以双向致动,使得少量的处理容器(例如241、242、243、244、245)可以在处理部段输送器246上独立地和双向地移动。

87.因此,处理工位230设置成使得少量处理容器(例如,241-245)可以与可编程运动设备240相邻地设置或可以容易地移动到邻近可编程运动设备 240。在一个或多个源容器232也邻近可编程运动设备设置的情况下,可以通过根据清单将物体从源容器232移动到一个或多个处理容器241-245中来容易地处理物体。类似于图2-4的系统,因此,可以通过向在多个处理工位的每个处理工位处的少量处理容器提供各种各样的物体来处理物体。

88.例如,图21示出了包括多个如上所述的容器处理工位230的系统290,其中每个容器处理工位230与共用进入馈送输送器234和共用处理系统输送器 260连通。在图21所示的系统中,可以通过将物体提供给多个处理工位中的每个处理工位处的少量处理容器来处理各种各样的物体。

89.载具的分派也可以是动态的,因为可以动态分派任何载具以服务轨道下方的任何包裹。例如,根据其他实施例的系统,提供了改进的运送和输送器系统,并且特别是提供了可编程的分流器,其允许动态改变物体操纵的模式,从而在物体的分拣或处理中产生了效率,并且降低了空间需求,降低了对手动操作的需求,从而降低了整个系统的资金和操纵成本。

90.在使用期间,例如,并且根据某些实施例,系统可以通过感测系统识别物体,然后向该物体动态分派目的地位置(例如,容器)。该过程仍由总体清单掌控,但目的地箱子的分派基于各种启发式方法可以是动态的,比如,接纳相同名称的物体的可能性(例如,如果可能性很高,则将目的地位置被分派为靠近托架的原始位置,以节省时间),以及是否将第二目的地箱子分派给物体(例如,如果接纳用于同一目的地物体的可能性非常高)。

91.因此,如果有新的箱子可用,并且在分拣工位处尚未为物体分配箱子,则系统将箱子分派给物体。重要的是,没有为分拣工位预分派大量成组的收集箱,这些收集箱分派给可能出现在输入路径中的所有可能的物体。如果没有将箱子分派给物体,但是没有新的箱子

可用于新的分派,则可以将物体返回到输入料斗,直到在新的箱子可用时处理该物体。此外,中央控制器可以采用各种各样的启发式方法,这些启发式方法可以进一步使将物体动态分派到收集箱的过程成形,如下面更详细地讨论的。一旦将箱子装满或以其他方式完成,则发出已完成箱子的信号,表示已完成并准备进行进一步处理。

92.参考图22,在许多处理系统中,物体351和目的地355之间可以存在固定的关系。在传统的分拣系统中,中间容器353与目的地分派有固定的关系,并且该关系指示将物体351分派到中间容器353。这在图24中示出,其中每个目的地364、366、368、170、172与中间容器354、356、358、360、362相关联。随着物体352被处理,如通过固定关系所引导的,它们被简单地路由到适当的中间容器。

93.另一方面,根据本发明的实施例,中间容器与目的地之间的关系不是固定的,而是在分拣期间动态变化的。例如,图23示出了在固定物体357与其目的地361之间的关系的同时,基于各种启发式方法来动态地选择中间容器359 (例如,收集箱)的分派。一旦被分派,它将保持就位到清空收集箱。如图23 所示,物体357的收集箱(中间容器353)的分派由物体目的地和中间容器到目的地的映射确定,并且目的地映射(在中间容器353和目的地361之间)在操纵期间动态重新分派。

94.参考图25a,在分拣过程的开始,在中间容器376、378、380、382、384 和物体374之间,或者在中间容器376、378、380、382、384和目的地386、 388、390、392、394之间可能没有分派的关系。如图25b所示,当检测到物体的标记时,中间容器376被分派给该物体,并且物体的目的地388也被分派给该中间容器。在中间容器376中也设有经处理的并且也与目的地388相关联的其他物体。参考图25c,当检测到与不同目的地392相关联的不同物体的标记时,将新的中间容器378分派到该物体,并且物体的目的地392也被分派到中间容器。如上所述,当选择与例如388的目的地相关联的物体时,该物体已经具有与之关联的中间容器376,则可以将该物体放置在相同的中间容器376 中(见图25d)。然而,根据本发明的某些实施例,并且参考图25e,例如,如果已知许多物体很可能与目的地388相关联,则系统可以选择将新的中间容器380分派给目的地388。参考图25f,当检测到与另一目的地386相关联的另一物体的标记时,将新的中间容器384分派到该物体,并且物体的目的地386 被分派到中间容器384。

95.当中间容器变满或确定以其他方式准备好进行进一步处理时(例如,如果系统确定不太可能看到与目的地关联的另一个物体),则清空中间容器并将内容物转发以进行进一步处理。例如,参考图25g,当系统确定中间容器376 已满时,清空内容物,然后如图25h所示再次将中间容器376取消分派给目的地。然后,中间容器376稍后可以重新使用,并与新的目的地190相关联,如图25i所示。

96.如图26所示,本发明的在分拣工位的分拣过程可以开始(步骤400),并且铰接臂或另一可编程运动设备接纳新物体(步骤402)。系统通过顶置式扫描仪或其他扫描仪系统识别新物体(步骤404)。系统然后确定在工位处的任何位置是否尚未分派给新物体(步骤406)。如果是,则系统将物体放置在该位置处(步骤418)。如果否,系统然后确定下一位置是否可用(步骤408)。如果否,则系统可以(在有或没有来自人的输入的情况下)确定是否重试识别物体(步骤410)。如果是,则系统将物体返回到输入流(步骤412)以在以后的时间再次被接纳(步骤402)。如果否,系统将物体放置在人工分拣区域中以供人类分拣(步骤414)。如

果下一个位置可用(步骤408),则系统将下一个位置分派给物体(步骤416),然后将物体放置在该位置(步骤418)。如果已经将位置分派给物体(步骤406),则系统将物体放置在该位置(步骤 418)。然后更新该位置处的物体数量(步骤420),并且如果该位置随后已满 (步骤422),则系统识别该位置已准备好进行进一步处理(步骤226)。如果否,则系统然后(基于先前的知识和/或启发式方法)确定该位置是否可能接纳其他物体(步骤424)。如果是,则系统识别出该位置已准备好用于其他处理(步骤426)。如果否,系统返回到接纳新物体(步骤402)。其他的处理可以例如包括的将该位置处的物品收集在单个袋子中,以运送到运输位置。

97.根据特定实施例,本发明提供了一种用户界面,该用户界面将所有相关信息传送给操作员、管理和维护人员。在特定实施例中,这可以包括指示即将被排出(因为满了)的箱子、未完全正确定位的箱子、进入馈送料斗内容物水平以及整个系统的总体操作模式的灯。其他信息可能包括物体处理的速率和其他统计信息。在特定实施例中,系统可以在操作员将包装放置在输出输送器上之前自动打印标签并扫描标签。根据另一实施例,该系统可以结合有与客户的数据库和其他信息系统接口的软件系统,以向客户的系统提供操作性信息,并向客户的系统查询物体信息。

98.例如,在图27中示出了总体控制系统的过程。如下文更详细讨论的,该总体控制系统可以通过基于总体系统参数允许在每个工位处将新的收集箱分派至成组物体(步骤502)来开始(步骤500)。然后,系统识别与每个工位处的物体相关的已分派的箱子(步骤504),并更新每个工位处的每个箱子处的物体数量(步骤506)。然后,系统确定当箱子已满或系统预期相关的分拣工位不太可能看到与该箱子关联的另一个物体时,相关的分拣工位机器人系统会将完成的箱子放置在输出输送器上或发信号让工作人员过来并清空箱子(步骤508),然后返回到步骤502。

99.由于固有的动态灵活性,各种实施例的系统提供了许多优点。分拣器输出和目的地之间的灵活对应关系使得分拣器输出可能比目的地少,因此整个系统可能需要更少的空间。分拣器输出和目的地之间的灵活对应关系还提供了系统可以选择其中操纵物体的最有效顺序,其方式随物体的特定混合和下游需求而变化。通过添加分拣器,该系统也很容易扩展,并且更稳健,因为单个分拣器的故障可能在甚至不停止系统的情况下得到动态处理。应该可能的是,分拣器按照物体的顺序进行判定,有利于需要快速操纵的物体,有利于可能具有专用抓持器的给定分拣器的对象。

100.系统30、98、130、198、230和298中的每一个的控制可以由任何计算机系统70、170、270来提供,该计算机系统与存储输送器和移位机构(一个或多个)、处理输送器和移位机构(一个或多个)以及可编程运动设备(一个或多个)连通。计算机系统70、170、270还包含每个存储箱的位置和身份的知识(连续更新),并且包含每个目的地箱的位置和身份的知识(也连续更新)。因此,该系统根据总体清单来引导存储箱和目的地箱的移动,并从存储箱中取回物体,然后将这些物体分配到目的地箱,该总体清单指示了必须在哪些目的地箱中提供哪些物体,以例如运输到分配或零售位置。

101.本领域技术人员将意识到,可以对以上公开的实施例进行许多修改和变型,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。