1.本发明涉及油管设计技术领域,具体涉及一种复合材料油管的连接结构。

背景技术:

2.用于开采石油的油井装置包含油管、套管、抽油杆、接箍等。随着石油的进一步开采,开采难度越来越大。如开采深度从3000米升到7000~8000米,环境温度也上升到190℃,注油压力提升到100mpa等。因此,对油井装置,特别是用于直接输送石油的油管的要求越来越高,如耐腐蚀、免维护、轻量化、抗高强度等。复合材料因其具有高比强度、高比刚度、耐腐蚀性好等一系列优点,在石油行业得到越来越广泛的关注。其中,连接技术是复合材料应用于油管的关键技术。

3.目前金属油管的连接方法,是将油管设计成外螺纹,通过对接卡箍的内螺纹进行螺纹连接。复合材料连接无法直接沿用,这主要因为复合材料加工螺纹后,会破坏纤维的连续性,大大降低复合材料管的力学性能。并且复合材料管表层树脂脆性大,加工时容易成块脱落。目前复合材料连接方法主要包含机械连接和胶接的方法。机械连接,包括螺栓连接、插销连接、对插连接、法兰连接和卡箍连接等,这些连接方法会增加油管的整体内外径,无法满足油管外层的套管安装和油管内侧的抽油杆的活动。而一般的胶接,是通过将复合材料管塞入对接卡箍,在连接部分涂抹结构胶进行胶接。这种方式存在如下问题:1)胶接面积的限制,导致胶接处的力学性能不高。2)由于制造、传输、安装过程中的膨胀,会导致结构胶破碎进而影响力学性能;3)胶接的复合材料管无法更换,出现故障需要更换胶接在一起的所有复合材料管,增大维护成本。

技术实现要素:

4.本发明的目的是为了克服上述现有技术中存在的不足,提出一种复合材料油管的连接结构。在性能上,满足以下要求:1)足够的连接强度且适用于较大的石油开采深度;2)结构简洁,满足尺寸限制要求;3)满足可单管替换的要求;4)制造方法简便可行。

5.为了实现本发明目的,所采用的技术方案为:

6.一种复合材料油管的连接结构,包括:

7.2个胶接管,其内壁和外壁分别设有第一内螺纹和第一外螺纹;

8.2个油管本体,油管本体由复合材料预浸料铺放成预成型体后一体热压固化而得,包括非连接区和2个分别连接在非连接区轴向两端的连接区,2个连接区的外壁通过热压固化一体成型有与第一内螺纹相配合的第二外螺纹;通过相互配合的第一内螺纹和第二外螺纹,胶接管与油管本体一一对应螺纹连接,具体连接方法包括:先将油管本体预热,再在连接区的外表面涂敷结构胶,预热温度不超过结构胶的凝胶点,结构胶涂敷厚度不低于2/3的第二外螺纹高度,随后连接区与胶接管螺纹连接,再经热压固化;

9.对接卡箍,对接卡箍的内壁沿轴向的两侧分别设有与第一外螺纹相配合的第二内螺纹,对接卡箍通过相互配合的第一外螺纹和第二内螺纹与2个已和油管本体连接固定的

胶接管螺纹连接。

10.进一步的,油管本体的连接区厚度设计为非连接区厚度的80%~100%。

11.进一步的,胶接管的第一内螺纹区域设计斜度,斜度≤d/2l,其中d为油管本体的非连接区的壁厚,l为胶结管的长度,油管本体的连接区设计与之匹配的斜度以保证正常施压。

12.进一步的,油管本体通过如下方法成型制得,具体包括如下步骤:

13.a)在圆管模具刷涂脱模剂,晾干后铺放复合材料预浸料(油管主要受到拉伸和内外压力的工况,也就是沿着0

°

和90

°

是主要的受载荷方向,所以优选铺放角度为0

°

和90

°

,从抗扭性能方面可以考虑

±

45

°

铺放,但不宜过多),形成预成型体;在连接区设计丢层,丢层设计原则如下:在铺放0

°

和90

°

时设计丢层,有

±

45

°

铺层角度时在

±

45

°

方向设计丢层,避免0

°

和90

°

受载荷方向的强度不够;连续丢层不超过5层,每两层丢层边界间隔不小于5mm以避免因应力集中而导致强度下降,丢层总厚度不能超过非连接区厚度的20%;

14.b)对带内螺纹的环形模具的分模逐一刷涂脱模剂(更进一步的,分模为半圆形),晾干后,在预成型体的两端连接区放置环形模具的分模(更进一步的,环型模具内径设计为油管本体的连接区的外径尺寸,可适当放大0.1~0.5mm);

15.c)组装:依次放置有孔隔离膜、透气毡、真空袋,并抽真空,然后进罐固化;

16.d)脱模及清理:清除辅助材料,去除环形模具和圆管模具。清理复合材料管连接区的外螺纹。

17.进一步的,所述的复合材料预浸料可以为碳纤维增强树脂基复合材料,玻璃纤维增强树脂基复合材料等。

18.进一步的,胶接管的材料优选钛合金材料,或含锰的不锈钢材料。胶接管的长度比复合材料管连接区的长度小至少0.5mm(胶接过程中,固定复合材料管体,真空压力会沿着复合材料管体轴向推着胶接管移动,限定该长度可进一步保证胶液完全填充。如果没有预留行程,就无法实现相互移动的功能。同时受到螺纹的限制,这个行程不需要太大,只要能够滑动即可)。

19.进一步的,胶接管的一端端面设置有环形凹槽(凹槽截面更优选半圆形),且2个胶接管的环形凹槽相对应并围成密封圈放置区。

20.进一步的,油管本体与胶接管的连接中,热压固化方法具体包括如下步骤:

21.a)组装,在连接好的油管本体与胶接管上放置隔离膜、透气毡和真空袋,抽真空至0.85bar~1bar,拆下辅助材料,在连接接缝处补充结构胶,随后再次放置隔离膜、透气毡和真空袋,抽真空至0.85bar~1bar;

22.b)进罐固化,将组装后的油管本体与胶接管置于加热容器中,加热固化;

23.c)取出固化后的胶接管与油管本体,清除多余的结构胶液。

24.本发明的有益效果是:

25.本发明提供的复合材料油管的连接结构,其中连接区的第二外螺纹的设置及成型方法,协同胶接管的第一内螺纹及结构胶的涂敷,实现胶接与螺纹混合连接,保证了足够的连接强度,适用于超,环境温度至少190℃,注油压力至少100mpa开采条件下的石油输送;基于胶接管的设计,简化结构;通过胶接管和对接卡箍的螺纹连接,满足可单管替换的要求。

附图说明

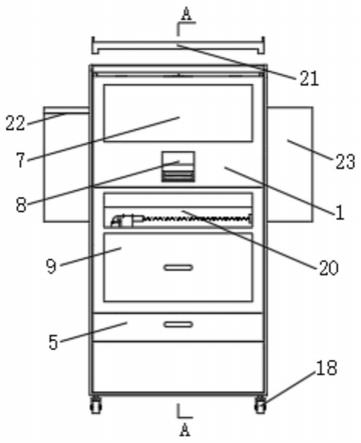

26.图1是本发明实施例中复合材料油管的连接结构示意图。

27.图2是胶接管的结构示意图。

28.图3本发明实施例中复合材料油管的连接结构剖视示意图,其中一个油管本体、胶接管及密封圈未示出。

29.图4是本发明实施例中复合材料油管的连接结构剖视示意图。

30.图5是本发明实施例中丢层铺放示意图。

31.图中:1-油管本体、2-胶接管、3-对接卡箍、4-密封圈、5-第一外螺纹、6-第一内螺纹、7-第二外螺纹、8-第二内螺纹,9-环形凹槽。

具体实施方式

32.下面结合附图和实例对本发明作进一步的说明:

33.如图1和图5所示,一种复合材料油管的连接结构,包括:

34.2个胶接管,其内壁和外壁分别设有第一内螺纹和第一外螺纹;

35.2个油管本体,油管本体由复合材料预浸料铺放成预成型体后一体热压固化而得,包括非连接区和2个分别连接在非连接区轴向两端的连接区,2个连接区的外壁通过热压固化一体成型有与第一内螺纹相配合的第二外螺纹;通过相互配合的第一内螺纹和第二外螺纹,胶接管与油管本体一一对应螺纹连接,具体连接方法包括:先将油管本体预热,再在连接区的外表面涂敷结构胶,预热温度不超过结构胶的凝胶点,结构胶涂敷厚度不低于2/3的第二外螺纹高度,随后连接区与胶接管螺纹连接,再经热压固化;

36.对接卡箍,对接卡箍的内壁沿轴向的两侧分别设有与第一外螺纹相配合的第二内螺纹,对接卡箍通过相互配合的第一外螺纹和第二内螺纹与2个已和油管本体连接固定的胶接管螺纹连接。

37.图1所示为10000mm长的油管本体1,厚度为10mm。连接区的长度为200mm,外径98mm,非连接区长度为9600mm,外径100mm。

38.图2所示为胶接管2示意图。

39.油管本体1材料为碳纤维增强双马树脂基复合材料。成型工艺采用预浸料铺叠固化成型。制造步骤如下:

40.在圆管模具刷涂油性脱模剂,晾干后铺放复合材料预浸料,按照[0/90]

20s

(0/90交叉铺层,在纤维铺放的过程中,不会因为幅宽而影响纤维连续性从而导致纤维损伤),共铺放80层。其中连接区厚度为72层。在第2、4、6、8、73、75、77和79层设计丢层。丢层边界间隔10mm。

[0041]

对环形模具刷涂脱模剂,晾干后,在油管本体1的两端连接区放置带管内螺纹的环形模具,长度为200mm。环型模具内径设计为98.2mm,并有0.5

°

的斜度设计;环形模具设计成半圆形分模。

[0042]

组装:依次放置有孔隔离膜、透气毡、真空袋,抽真空,进罐固化。

[0043]

脱模及清理:清除辅助材料,去除环形模具和圆管模具。清理油管本体1连接区的第二外螺纹。

[0044]

胶接管2采用钛合金材料制成,长度为98mm,外径110mm,内径98.2mm。内径采用

0.5

°

的斜度设计,与复合材料管配合设计。胶接管2的一端设计密封段,外径110mm,内径86mm,长度10mm。胶接管2上设计圆形的环形凹槽9,用于放置密封圈4。

[0045]

将油管本体1加热至50℃,并在其连接区刷涂结构胶,结构胶盖过第二外螺纹的螺纹高度,随后与胶接管2进行螺纹连接。

[0046]

在连接好的油管本体1与胶接管2上放置隔离膜、透气毡和真空袋,抽真空至0.85bar~1bar。拆下辅助材料,在连接接缝处补充结构胶,随后再次放置隔离膜、透气毡和真空袋,抽真空至0.85bar~1bar。

[0047]

进罐固化,按照结构胶的固化工艺参数进行加热固化。

[0048]

取出固化后的胶接管2与油管本体1,清除多余的结构胶液。在环形凹槽9中放置密封圈4,并与对接卡箍3进行螺纹连接。

[0049]

在对接卡箍3上依次连接带有胶接管2的油管本体1,实现油管本体1的连接。

[0050]

以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或等效替换而形成的技术方案,均落在本发明权利保护范围之内。

[0051]

本发明未涉及部分与现有技术相同或可采用相同技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。