1.本发明属于电机制造技术领域,具体为一种电机制造焊接抛光工艺。

背景技术:

2.电机是指依据电磁感应定律实现电能转换或传递的一种电磁装置,电机在电路中是用字母m(旧标准用d)表示,它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源,发电机在电路中用字母g表示,它的主要作用是利用机械能转化为电能。

3.现有电机外壳在生产过程中需要进行焊接,用以提高电机外壳的密封性以及稳定性能,但现有的电机外壳焊接完毕后外形较为难看,且影响使用,所以需要对焊接处进行打磨抛光,现有的电机外壳采用电镀法或其余现代化抛光方式,提高了抛光速度的同时,影响了电机外壳质量与抛光质量,为此,我们提出一种电机制造焊接抛光工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的问题,而提出的一种电机制造焊接抛光工艺。

5.为实现上述目的,本发明提供如下技术方案:

6.一种电机制造焊接抛光工艺,包括以下步骤:

7.s1:加工准备,将电机壳固定于加工座上,将加工座放置于传输机器上,通过传输机器对电机壳与加工座进行运输,运输至预打磨装置内部;

8.s2:预打磨,预打磨装置的打磨轮采用鱼鳞片(砂轮片)厚片对电机壳的焊接点进行预打磨,要求需要将焊接点与周围的电机壳持平,顺着焊接长面进行打磨,使焊缝高于修复部位表面3-5mm;

9.s3:打磨抛光,通过传输机器将预打磨过的电机壳与加工座移动至初打磨装置内部,初打磨装置采用80#的圆盘砂进行打磨,打磨完毕后移动至二次打磨区域,进行二次打磨片,二次打磨采用320#的打磨片进行打磨,打磨完毕后移动至三次打磨区域进行第三次打磨,第三次打磨时,采用600#的打磨片进行打磨,打磨后附带抛光蜡进行磨平处理,第三次打磨完毕后移动至擦除区,擦除装置使用粉状物将抛光蜡擦除。

10.优选的,三次打磨完毕后移动至细微精密加工区,通过磋磨装置带动锉刀对电机壳的拐角中的焊接点进行磋磨,通过打磨装置带动尼龙轮对电机壳的拐角缝隙进行打磨。

11.优选的,所述预打磨区域、初打磨区域、二次打磨区域与三次打磨区域的外部均设置有密封箱,密封箱内部设置有机械手臂带动打磨装置进行移动,通过预先设置的程序对多组电机壳进行流水线式打磨。

12.优选的,所述粉状物为腻子粉或者白水泥,所述抛光蜡为煤油、矿物基础油与凝固剂的组合物。

13.优选的,所述预打磨、第一次打磨的打磨宽度不能超过焊接面,第二次打磨与第三次打磨宽度超过焊接面,使电机壳与焊接点连接处出现过渡区域。

14.优选的,电机壳抛光完毕后需要检测焊缝有无裂纹缺陷,无裂纹缺陷则修复合格,有裂纹缺陷则挖去裂纹缺陷处重新进行焊接。

15.优选的,所述预打磨时打磨片的线速度为10-25m/s,所述初打磨打磨片的线速度为12-28m/s,所述第二次打磨打磨的线速度为20-30m/s,所述第三次打磨打磨片的线速度为25-38m/s。

16.与现有技术相比,本发明提供了一种电机制造焊接抛光工艺,具备以下有益效果:

17.1、本发明工艺简单设备方便,使用过程中通过设置多组抛光设备可以有效提高对电机壳焊接处的抛光效率,通过设置多组抛光设备、运输装置与固定座,可以使本工艺进行流水化作业,提高抛光速度的同时,减少工作人员的劳动量;

18.2、本发明工艺通过机械打磨来进行抛光作业减少现代化抛光的弊端,如电抛光时,电解液成本高,使用周期短,再生困难,而且电解液也不能对多种金属材料通用,容易使电机壳后期使用时产生形变的问题,同时无法做到机械抛光的平整性;

19.3、本发明通过采用机械打磨可以提高电机壳美观度的同时,可以有效增强电机壳的使用寿命,增加电机壳整体性能,避免因电解液等材质影响电机壳的性能。

附图说明

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

21.在附图中:

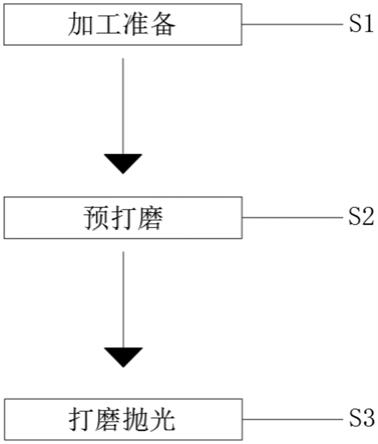

22.图1为本发明提出的一种电机制造焊接抛光工艺的流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:

25.请参阅图1,一种电机制造焊接抛光工艺,包括以下步骤:

26.s1:加工准备,将电机壳固定于加工座上,将加工座放置于传输机器上,通过传输机器对电机壳与加工座进行运输,运输至预打磨装置内部;

27.s2:预打磨,预打磨装置的打磨轮采用鱼鳞片(砂轮片)厚片对电机壳的焊接点进行预打磨,要求需要将焊接点与周围的电机壳持平,顺着焊接长面进行打磨,使焊缝高于修复部位表面3mm;

28.s3:打磨抛光,通过传输机器将预打磨过的电机壳与加工座移动至初打磨装置内部,初打磨装置采用80#的圆盘砂进行打磨,打磨完毕后移动至二次打磨区域,进行二次打磨片,二次打磨采用320#的打磨片进行打磨,打磨完毕后移动至三次打磨区域进行第三次打磨,第三次打磨时,采用600#的打磨片进行打磨,打磨后附带抛光蜡进行磨平处理,第三次打磨完毕后移动至擦除区,擦除装置使用粉状物将抛光蜡擦除。

29.三次打磨完毕后移动至细微精密加工区,通过磋磨装置带动锉刀对电机壳的拐角

中的焊接点进行磋磨,通过打磨装置带动尼龙轮对电机壳的拐角缝隙进行打磨。

30.预打磨区域、初打磨区域、二次打磨区域与三次打磨区域的外部均设置有密封箱,密封箱内部设置有机械手臂带动打磨装置进行移动,通过预先设置的程序对多组电机壳进行流水线式打磨。

31.粉状物为腻子粉或者白水泥,抛光蜡为煤油、矿物基础油与凝固剂的组合物。

32.预打磨、第一次打磨的打磨宽度不能超过焊接面,第二次打磨与第三次打磨宽度超过焊接面,使电机壳与焊接点连接处出现过渡区域。

33.电机壳抛光完毕后需要检测焊缝有无裂纹缺陷,无裂纹缺陷则修复合格,有裂纹缺陷则挖去裂纹缺陷处重新进行焊接。

34.预打磨时打磨片的线速度为10m/s,初打磨打磨片的线速度为18m/s,第二次打磨打磨的线速度为25m/s,第三次打磨打磨片的线速度为32m/s。

35.实施例2:

36.请参阅图1,一种电机制造焊接抛光工艺,包括以下步骤:

37.s1:加工准备,将电机壳固定于加工座上,将加工座放置于传输机器上,通过传输机器对电机壳与加工座进行运输,运输至预打磨装置内部;

38.s2:预打磨,预打磨装置的打磨轮采用鱼鳞片(砂轮片)厚片对电机壳的焊接点进行预打磨,要求需要将焊接点与周围的电机壳持平,顺着焊接长面进行打磨,使焊缝高于修复部位表面4mm;

39.s3:打磨抛光,通过传输机器将预打磨过的电机壳与加工座移动至初打磨装置内部,初打磨装置采用80#的圆盘砂进行打磨,打磨完毕后移动至二次打磨区域,进行二次打磨片,二次打磨采用320#的打磨片进行打磨,打磨完毕后移动至三次打磨区域进行第三次打磨,第三次打磨时,采用600#的打磨片进行打磨,打磨后附带抛光蜡进行磨平处理,第三次打磨完毕后移动至擦除区,擦除装置使用粉状物将抛光蜡擦除。

40.三次打磨完毕后移动至细微精密加工区,通过磋磨装置带动锉刀对电机壳的拐角中的焊接点进行磋磨,通过打磨装置带动尼龙轮对电机壳的拐角缝隙进行打磨。

41.预打磨区域、初打磨区域、二次打磨区域与三次打磨区域的外部均设置有密封箱,密封箱内部设置有机械手臂带动打磨装置进行移动,通过预先设置的程序对多组电机壳进行流水线式打磨。

42.粉状物为腻子粉或者白水泥,抛光蜡为煤油、矿物基础油与凝固剂的组合物。

43.预打磨、第一次打磨的打磨宽度不能超过焊接面,第二次打磨与第三次打磨宽度超过焊接面,使电机壳与焊接点连接处出现过渡区域。

44.电机壳抛光完毕后需要检测焊缝有无裂纹缺陷,无裂纹缺陷则修复合格,有裂纹缺陷则挖去裂纹缺陷处重新进行焊接。

45.预打磨时打磨片的线速度为18m/s,初打磨打磨片的线速度为18m/s,第二次打磨打磨的线速度为23m/s,第三次打磨打磨片的线速度为26m/s。

46.实施例3:

47.请参阅图1,一种电机制造焊接抛光工艺,包括以下步骤:

48.s1:加工准备,将电机壳固定于加工座上,将加工座放置于传输机器上,通过传输机器对电机壳与加工座进行运输,运输至预打磨装置内部;

49.s2:加工准备,预打磨装置的打磨轮采用鱼鳞片(砂轮片)厚片对电机壳的焊接点进行预打磨,要求需要将焊接点与周围的电机壳持平,顺着焊接长面进行打磨,使焊缝高于修复部位表面3mm;

50.s3:打磨抛光,通过传输机器将预打磨过的电机壳与加工座移动至初打磨装置内部,初打磨装置采用80#的圆盘砂进行打磨,打磨完毕后移动至二次打磨区域,进行二次打磨片,二次打磨采用320#的打磨片进行打磨,打磨完毕后移动至三次打磨区域进行第三次打磨,第三次打磨时,采用600#的打磨片进行打磨,打磨后附带抛光蜡进行磨平处理,第三次打磨完毕后移动至擦除区,擦除装置使用粉状物将抛光蜡擦除。

51.三次打磨完毕后移动至细微精密加工区,通过磋磨装置带动锉刀对电机壳的拐角中的焊接点进行磋磨,通过打磨装置带动尼龙轮对电机壳的拐角缝隙进行打磨。

52.预打磨区域、初打磨区域、二次打磨区域与三次打磨区域的外部均设置有密封箱,密封箱内部设置有机械手臂带动打磨装置进行移动,通过预先设置的程序对多组电机壳进行流水线式打磨。

53.粉状物为腻子粉或者白水泥,抛光蜡为煤油、矿物基础油与凝固剂的组合物。

54.预打磨、第一次打磨的打磨宽度不能超过焊接面,第二次打磨与第三次打磨宽度超过焊接面,使电机壳与焊接点连接处出现过渡区域。

55.电机壳抛光完毕后需要检测焊缝有无裂纹缺陷,无裂纹缺陷则修复合格,有裂纹缺陷则挖去裂纹缺陷处重新进行焊接。

56.预打磨时打磨片的线速度为15m/s,初打磨打磨片的线速度为18m/s,第二次打磨打磨的线速度为28m/s,第三次打磨打磨片的线速度为33m/s。

57.实施例4:

58.请参阅图1,一种电机制造焊接抛光工艺,包括以下步骤:

59.s1:加工准备,将电机壳固定于加工座上,将加工座放置于传输机器上,通过传输机器对电机壳与加工座进行运输,运输至预打磨装置内部;

60.s2:预打磨,预打磨装置的打磨轮采用鱼鳞片(砂轮片)厚片对电机壳的焊接点进行预打磨,要求需要将焊接点与周围的电机壳持平,顺着焊接长面进行打磨,使焊缝高于修复部位表面5mm;

61.s3:打磨抛光,通过传输机器将预打磨过的电机壳与加工座移动至初打磨装置内部,初打磨装置采用80#的圆盘砂进行打磨,打磨完毕后移动至二次打磨区域,进行二次打磨片,二次打磨采用320#的打磨片进行打磨,打磨完毕后移动至三次打磨区域进行第三次打磨,第三次打磨时,采用600#的打磨片进行打磨,打磨后附带抛光蜡进行磨平处理,第三次打磨完毕后移动至擦除区,擦除装置使用粉状物将抛光蜡擦除。

62.三次打磨完毕后移动至细微精密加工区,通过磋磨装置带动锉刀对电机壳的拐角中的焊接点进行磋磨,通过打磨装置带动尼龙轮对电机壳的拐角缝隙进行打磨。

63.预打磨区域、初打磨区域、二次打磨区域与三次打磨区域的外部均设置有密封箱,密封箱内部设置有机械手臂带动打磨装置进行移动,通过预先设置的程序对多组电机壳进行流水线式打磨。

64.粉状物为腻子粉或者白水泥,抛光蜡为煤油、矿物基础油与凝固剂的组合物。

65.预打磨、第一次打磨的打磨宽度不能超过焊接面,第二次打磨与第三次打磨宽度

超过焊接面,使电机壳与焊接点连接处出现过渡区域。

66.电机壳抛光完毕后需要检测焊缝有无裂纹缺陷,无裂纹缺陷则修复合格,有裂纹缺陷则挖去裂纹缺陷处重新进行焊接。

67.预打磨时打磨片的线速度为20m/s,初打磨打磨片的线速度为28m/s,第二次打磨打磨的线速度为30m/s,第三次打磨打磨片的线速度为38m/s。

68.多组实施例中根据电机焊接点高度的不同,焊接材质的不同,焊接方式的不同选择不同的实施例进行工作,实施完毕后需要对电机壳的焊接处喷涂养护液以及纳米防护层,提高电机壳的使用寿命,避免焊接处因长时间使用出现开裂的风险,焊接前需要预留出焊接的位置,避免机械打磨将焊接条磨穿的风险。

69.工艺简单设备方便,使用过程中通过设置多组抛光设备可以有效提高对电机壳焊接处的抛光效率,通过设置多组抛光设备、运输装置与固定座,可以使本工艺进行流水化作业,提高抛光速度的同时,减少工作人员的劳动量。

70.工艺通过机械打磨来进行抛光作业减少现代化抛光的弊端,如电抛光时,电解液成本高,使用周期短,再生困难,而且电解液也不能对多种金属材料通用,容易使电机壳后期使用时产生形变的问题,同时无法做到机械抛光的平整性。

71.通过采用机械打磨可以提高电机壳美观度的同时,可以有效增强电机壳的使用寿命,增加电机壳整体性能,避免因电解液等材质影响电机壳的性能。

72.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

73.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。