1.本发明涉及口模更换领域,具体涉及一种吹塑机口模稳定更换装置。

背景技术:

2.在传统的对口模进行更换时,往往需要对口模上的模芯棒进行更换,而对模芯棒进行更换时,往往需要一个工人使用扳手将模芯棒进行拧动,使得模芯棒进行啮合下降,进而使得模芯棒与模头之间进行分离,但由于模芯棒重力过大,往往还需要工人使用支撑工具对其进行支撑,且支撑工具必须卡在模芯棒的底部,以免模芯棒产生碰撞,而损坏模芯棒。

3.我国专利申请号:cn201711408429.4;公开了一种中空吹塑主机口模快速切换装置,,包括底座和提升机构;提升机构设置于底座上;提升机构包括第一底板、第二底板装置、第三底板装置、第四底板装置、同步机构及口模组件支撑平台;第二底板装置设置于第一底板上,第三底板装置设置于第二底板装置上;第四底板装置设置于第三底板装置上;同步机构设置于第四底板上;同步机构与口模组件支撑平台通过蜗轮蜗杆连接。本技术方案减少了口模切换时的换模人员数量,由原来的四人减少到两人,减少了人力成本;提高了口模组件切换的效率,节约了大量的产品切换成本,提高了生产效率。

4.该方案虽然能够将模芯棒进行拆卸,但拆卸的过程中,导料桶无法在圆盘底座进行向下移动,只能通过工人一边旋转导料桶,一边控制升降机构,使得模芯棒能够进行下降,而这个过程及其复杂,往往会浪费工人大量的时间,并且拆卸下来后,模芯棒还能够向上进行运动,而拆卸过程处于高空状态,模芯棒有晃动掉落到地面的风险

技术实现要素:

5.本发明的目的在于提供一种吹塑机口模稳定更换装置。

6.为达此目的,本发明采用以下技术方案:

7.提供一种吹塑机口模稳定更换装置,包括底座和提升机构,所述提升机构设置于所述底座上,提升机构包括第一底板、第二底板装置、第三底板装置、第四底板装置、同步机构及口模组件支撑平台,所述口模组件支撑平台包括支撑板、口模螺丝紧固机构、第一丝杆、第二丝杆、第三丝杆、第四丝杆及四个第一导杆,所述口模螺丝紧固机构包括导料筒、圆盘底座、第五丝杆、安装板、第二电机、第五蜗轮及三个第二导,导料筒的底部固定设置有弹性缓冲机构,弹性缓冲机构的底部固定设置有手动旋转机构,手动旋转机构固定安装在圆盘底座的顶部,且圆盘底座相互对称的设置有两个延伸板,每个延伸板的顶部均设置有夹紧机构,夹紧机构通过同步传动机构与手动旋转机构传动连接,同步传动机构固定安装在延伸板的顶部,导料筒为锥台形结构,导料筒的外缘斜率与模芯棒的外缘斜率相等,导料筒的顶部设有与模芯棒底部配合的插柱,模芯棒的底部设置有供插柱插入的插孔,导料筒的顶部开设有供模芯棒插入的六角插孔,模芯棒的底部设置有与六角插孔插接配合的六角插块。

8.进一步的,手动旋转机构包括圆形转台、卡环、两个卡座和四个手柄,两个卡座固定安装在圆盘底座的顶部,两个卡座呈对称设置,卡环固定安装在圆形转台的外缘上,且卡环的外缘卡设在两个卡座上,圆形转台的外缘上设置有四个螺纹孔,四个螺纹孔分别与四个手柄啮合连接,圆形转台的外缘设置有主动齿轮,主动齿轮与两个同步传动机构传动连接。

9.进一步的,每个夹紧机构均包括夹紧斜板、螺纹管、转动柱、导板、支撑架和两个导柱,支撑架固定安装在延伸板上,导板固定安装在支撑架的顶部,两个导柱的一端穿过导板,且与夹紧斜板固定连接,导板上开设有供导柱穿过的导孔,转动柱与导板转动连接,转动柱的一端与同步传动机构传动连接,转动柱的另一端的外缘上开设有外螺纹,转动柱的另一端与螺纹管啮合,夹紧斜板的右侧与导料筒的外缘贴合。

10.进一步的,每个同步传动机构均包括传动齿轮、转轴、第一锥齿轮、第二锥齿轮、轴座和底座,轴座固定安装在支撑架上,第二锥齿轮与轴座转动连接,底座固定安装在延伸板的顶部,转轴的底部与底座转动连接,传动齿轮固定安装在转轴上,第二锥齿轮固定安装在转轴的顶部,第一锥齿轮固定安装在转动柱上,传动齿轮与主动齿轮啮合。

11.进一步的,弹性缓冲机构包括两个滑柱、导滑管和抵触弹簧,每个导滑管的底部均设置有连接法兰,连接法兰固定安装在手动旋转机构的顶部,两个滑柱分别插设在两个导滑管内,两个滑柱的顶部均与导料筒固定连接,两个抵触弹簧分别套设在两个导滑管的外缘上,每个抵触弹簧的一端与连接法兰抵触,另一端与导料筒抵触。

12.进一步的,每个滑柱的底部均固定设置有条形限位板,每个导滑管的外缘上均开设有供条形限位板滑动的两个弧形滑槽,每个条形限位板的两端分别插设在两个弧形滑槽内,且条形限位板的两侧分别与弧形滑槽的两侧槽壁贴合。

13.本发明的有益效果:该吹塑机口模稳定更换装置,通过工人旋转手柄,使得手柄带动圆形转台进行旋转,起到了五个效果,其一,通过圆形转台带动导料筒进行旋转,使得导料筒能够带动模芯棒进行旋转,使得模芯棒顶部的螺纹柱能够与模头进行啮合分离,使得模芯棒对弹性缓冲机构进行挤压,进而实现向下进行运动,避免工人调节升降机构,过程简答复杂,节约了工人大量的时间,其二,通过圆形转台带动同步传动机构进行工作时,将使得同步传动机构带动夹紧机构进行运动,进而使得两个夹紧机构逐渐向内靠近对模芯棒的侧面进行限位,避免模芯棒拆卸下来后,模芯棒还能够向上进行运动,进而避免在拆卸过程发生掉落到落到地面的风险,其三,由于模芯棒与导料筒之间是卡接,在最开始时模芯棒的底部卡到两个夹紧机构之间时,由于摩擦力的存在,模芯棒会具有一个推力,但由于这时处于模芯棒的螺柱分离的过程,摩擦力将被模芯棒向下的推力缓解掉,使得两个夹紧机构对模芯棒的外缘进行夹紧,其四,在模芯棒顶部的螺柱与模头之间旋转分离后,通过工人继续旋转手柄,将使得两个夹紧机构继续工作,使得模芯棒继续下降,进而使得事先被夹紧在夹紧机构内的模芯棒,被两个夹紧机构施加一个向下的推力,使得模芯棒向下对弹性缓冲机构进行压缩,进而使得模芯棒被包裹在弹性缓冲机构和两个夹紧机构之间,其五,并且在包裹的过程中,由于导料筒还能够带动模芯棒进行旋转,使得模芯棒外缘被均匀的挤压,避免损坏模芯外缘。

附图说明

14.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍。

15.图1为本发明连接状态时的立体结构示意图一;

16.图2为本发明连接状态时的立体结构示意图二;

17.图3为本发明连接状态时的局部立体结构示意图;

18.图4为本发明的立体结构示意图;

19.图5为模芯棒的立体结构示意图;

20.图6为本发明的局部立体结构示意图;

21.图7为手动旋转机构的立体结构分解示意图;

22.图8为本发明的局部立体结构示意图;

23.图9为同步传动机构的局部立体结构示意图;

24.图10为本发明的局部立体结构分解示意图一;

25.图11为本发明的局部立体结构分解示意图二;

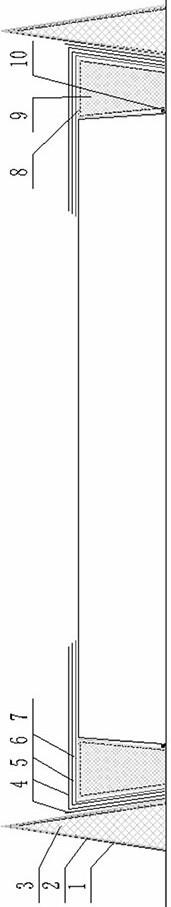

26.图中:

27.1、夹紧机构;1a、夹紧斜板;1b、螺纹管;1c、转动柱;1d、导板;1e、导柱;1f、支撑架;

28.2、弹性缓冲机构;2a、滑柱;2b、导滑管;2c、抵触弹簧;2d、连接法兰;2e、条形限位板;

29.3、同步传动机构;3a、传动齿轮;3b、转轴;3c、第一锥齿轮;3d、第二锥齿轮;3e、轴座;3f、底座;

30.4、模芯棒;

31.5、模头;

32.6、导料筒;6a、插柱;6b、插孔;

33.7、圆盘底座;7a、延伸板;

34.8、手动旋转机构;8a、圆形转台;8b、卡环;8c、卡座;8d、手柄;8e、螺纹孔;8f、主动齿轮。

具体实施方式

35.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

36.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

37.本发明提供一种技术方案:如图1-6所示,包括底座和提升机构,所述提升机构设置于所述底座上,提升机构包括第一底板、第二底板装置、第三底板装置、第四底板装置、同步机构及口模组件支撑平台,所述口模组件支撑平台包括支撑板、口模螺丝紧固机构、第一丝杆、第二丝杆、第三丝杆、第四丝杆及四个第一导杆,所述口模螺丝紧固机构包括导料筒6、圆盘底座7、第五丝杆、安装板、第二电机、第五蜗轮及三个第二导杆,通过该设备替代了传统的对模芯棒4拆卸的过程,避免多个工人进行操作,节约工人的大量时间,但由于下降时导料筒6难以进行自适应调节,且无法对模芯棒4的侧面进行夹紧限位,以避免模芯棒4晃

动掉落,为了解决这些问题,设置以下方案,导料筒6的底部固定设置有弹性缓冲机构2,弹性缓冲机构2的底部固定设置有手动旋转机构8,手动旋转机构8固定安装在圆盘底座7的顶部,且圆盘底座7相互对称的设置有两个延伸板7a,每个延伸板7a的顶部均设置有夹紧机构1,夹紧机构1通过同步传动机构3与手动旋转机构8传动连接,同步传动机构3固定安装在延伸板7a的顶部,导料筒6为锥台形结构,导料筒6的外缘斜率与模芯棒4的外缘斜率相等,导料筒6的顶部设有与模芯棒4底部配合的插柱6a,模芯棒4的底部设置有供插柱6a插入的插孔,导料筒6的顶部开设有供模芯棒4插入的六角插孔,模芯棒4的底部设置有与六角插孔插接配合的六角插块,通过设置六角插块和插孔,使得模芯棒4与导料筒6之间建立起来连接关系,进而使得导料筒6转动能够带动模芯棒4进行转动。

38.在本发明中,手动旋转机构8包括圆形转台8a、卡环8b、两个卡座8c和四个手柄8d,为了使得工人能够转动导料筒6,且在转动的过程中带动两个夹紧机构1进行工作,如图7所示,两个卡座8c固定安装在圆盘底座7的顶部,两个卡座8c呈对称设置,卡环8b固定安装在圆形转台8a的外缘上,且卡环8b的外缘卡设在两个卡座8c上,圆形转台8a的外缘上设置有四个螺纹孔8e,四个螺纹孔8e分别与四个手柄8d啮合连接,圆形转台8a的外缘设置有主动齿轮8f,主动齿轮8f与两个同步传动机构3传动连接。通过工人转动手柄8d,将使得手柄8d带动圆形转台8a进行转动,使得圆形转台8a带动卡环8b在卡座8c内进行转动,在圆形转台8a进行转动时,圆形转台8a将通过弹性缓冲机构2带动导料筒6进行转动,且圆形转台8a还将带动主动齿轮8f进行转动,使得主动齿轮8f带动两个同步传动机构3进行工作;

39.圆形转台8a进行旋转起到了五个效果,其一,通过圆形转台8a带动导料筒6进行旋转,使得导料筒6能够带动模芯棒4进行旋转,使得模芯棒4顶部的螺纹柱能够与模头5进行啮合分离,使得模芯棒4对弹性缓冲机构2进行挤压,进而实现向下进行运动,其二,通过圆形转台8a带动同步传动机构3进行工作时,将使得同步传动机构3带动夹紧机构1进行运动,进而使得两个夹紧机构1逐渐向内靠近对模芯棒4的侧面进行限位,其三,由于模芯棒4与导料筒6之间是卡接,在最开始时模芯棒4的底部卡到两个夹紧机构1之间时,由于摩擦力的存在,模芯棒4会具有一个推力,但由于这时处于模芯棒4的螺柱分离的过程,摩擦力将被模芯棒4向下的推力缓解掉,使得两个夹紧机构1对模芯棒4的外缘进行夹紧,其四,在模芯棒4顶部的螺柱与模头5之间旋转分离后,通过工人继续旋转手柄8d,将使得两个夹紧机构1继续工作,使得模芯棒4继续下降,进而使得事先被夹紧在夹紧机构内的模芯棒,被两个夹紧机构1施加一个向下的推力,使得模芯棒4向下对弹性缓冲机构2进行压缩,进而使得模芯棒4被包裹在弹性缓冲机构2和两个夹紧机构1之间,其五,并且在包裹的过程中,由于导料筒6还能够带动模芯棒4进行旋转,使得模芯棒4外缘被均匀的挤压,避免损坏模芯外缘。

40.在本发明中,每个夹紧机构1均包括夹紧斜板1a、螺纹管1b、转动柱1c、导板1d、支撑架1f和两个导柱1e,为了对模芯棒4的外缘进行夹紧,且随着模芯棒4的转动下将,能够自适应的进行夹紧,如图8所示,支撑架1f固定安装在延伸板7a上,导板1d固定安装在支撑架1f的顶部,两个导柱1e的一端穿过导板1d,且与夹紧斜板1a固定连接,导板1d上开设有供导柱1e穿过的导孔,转动柱1c与导板1d转动连接,转动柱1c的一端与同步传动机构3传动连接,转动柱1c的另一端的外缘上开设有外螺纹,转动柱1c的另一端与螺纹管1b啮合,夹紧斜板1a的右侧与导料筒6的外缘贴合。当同步传动机构3带动转动柱1c进行旋转时,转动柱1c将与螺纹管1b进行啮合,使得螺纹管1b带动夹紧斜板1a朝向导料筒6进行移动,两个导柱1e

将在导板1d上的导孔进行滑动,而在夹紧斜板1a移动的过程中,模芯棒4也将进行下降,使得夹紧斜板1a的斜面与模芯棒4的外缘接触,进而实现对模芯棒4的夹紧。

41.在本发明中,每个同步传动机构3均包括传动齿轮3a、转轴3b、第一锥齿轮3c、第二锥齿轮3d、轴座3e和底座3f,为了使得工人在转动圆形转台8a的时候,能够同时带动夹紧机构1进行运动,如图8和图9所示,轴座3e固定安装在支撑架1f上,第二锥齿轮3d与轴座3e转动连接,底座3f固定安装在延伸板7a的顶部,转轴3b的底部与底座3f转动连接,传动齿轮3a固定安装在转轴3b上,第二锥齿轮3d固定安装在转轴3b的顶部,第一锥齿轮3c固定安装在转动柱1c上,传动齿轮3a与主动齿轮8f啮合。当主动齿轮8f进行旋转时,主动齿轮8f将带动传动齿轮3a进行转动,传动齿轮3a将带动转轴3b进行旋转,使得转轴3b通过第二锥齿轮3d和第一锥齿轮3c带动转动柱1c进行转动,通过轴座3e和底座3f,对转轴3b的转动进行限位支撑。

42.工作原理:首先通过工人将导料筒6插入到模芯棒4的底部,再通过工人转动手柄8d,将使得手柄8d带动圆形转台8a进行转动,使得圆形转台8a带动卡环8b在卡座8c内进行转动,在圆形转台8a进行转动时,圆形转台8a将通过弹性缓冲机构2带动导料筒6进行转动,且圆形转台8a还将带动主动齿轮8f进行转动,使得主动齿轮8f带动两个同步传动机构3进行工作;

43.圆形转台8a带动主动齿轮8f进行转动时,主动齿轮8f将带动传动齿轮3a进行转动,传动齿轮3a将带动转轴3b进行旋转,使得转轴3b通过第二锥齿轮3d和第一锥齿轮3c带动转动柱1c进行转动,转动柱1c将与螺纹管1b进行啮合传动,使得螺纹管1b带动夹紧斜板1a朝向导料筒6进行移动,两个导柱1e将在导板1d上的导孔进行滑动,而在夹紧斜板1a移动的过程中,模芯棒4也将进行下降,使得夹紧斜板1a的斜面一直保持与模芯棒4的外缘接触,进而实现对模芯棒4的夹紧;

44.在圆形转台8a通过弹性缓冲机构2带动导料筒6进行转动时,导料筒6将带动模芯棒4进行旋转,使得模芯棒4与模头5之间进行啮合分离,通过啮合向下的抵触力,进而使得模芯棒4进行下降,在模芯棒4进行下降的过程中,模芯棒4将对弹性缓冲机构2进行压缩;

45.当模芯棒4与模头5之间的啮合完全分离后,此时模芯棒4将卡在两个夹紧斜板1a之间,为了使得模芯棒4被更稳定的卡紧,而这个更稳定的卡紧取决于弹性缓冲机构2被压缩的弹力增加,使得模芯棒4难以进行上下滑动,那么,通过工人继续旋转圆形转台8a,使得两个夹紧斜板1a逐渐向内靠近,使得夹紧斜板1a对模芯棒4进行向下的挤压,进而使得模芯棒4对弹性缓冲机构2进行下压,使得模芯棒4所受到的弹力增强,进而完成模芯棒4更稳定的卡紧。

46.在本发明其中一实施例中,弹性缓冲机构2包括两个滑柱2a、导滑管2b和抵触弹簧2c,为了使得模芯棒4进行旋转下降时,具有一个能够向下的自由活动范围,如图10所示,每个导滑管2b的底部均设置有连接法兰2d,连接法兰2d固定安装在手动旋转机构8的顶部,两个滑柱2a分别插设在两个导滑管2b内,两个滑柱2a的顶部均与导料筒6固定连接,两个抵触弹簧2c分别套设在两个导滑管2b的外缘上,每个抵触弹簧2c的一端与连接法兰2d抵触,另一端与导料筒6抵触。当导料筒6向下运动时,导料筒6将带动两个滑柱2a沿着导滑管2b向下进行滑动,在下滑的过程中导料筒6将对抵触弹簧2c进行压缩,使得抵触弹簧2c对导料筒6向上的弹性抵触力增加,且两个螺纹管1b对模芯棒4的侧面进行限位,进而完成模芯棒4的

卡紧。

47.如图11所示,每个滑柱2a的底部均固定设置有条形限位板2e,每个导滑管2b的外缘上均开设有供条形限位板2e滑动的两个弧形滑槽,每个条形限位板2e的两端分别插设在两个弧形滑槽内,且条形限位板2e的两侧分别与弧形滑槽的两侧槽壁贴合。通过设置条形限位板2e和弧形滑槽,使得滑柱2a与导滑管2b之间不会发生分离,导料筒6掉落砸伤工人,且能够将抵触弹簧2c设置成更强力的弹簧,使得模芯棒4不需要下降过多的距离,即可完成模芯棒4的夹紧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。