1.本发明涉及重型塔式起重机附着杆与建筑体钢柱的连接技术领域,特别涉及一种铰接于薄壁圆形钢柱的防滑转式重型塔机附着装置。

背景技术:

2.自升式塔机是建设施工中的主流类型,塔机随建筑体的建设升高而附着在建筑体上并随之升高(以下简称“塔机附着”)是塔机施工应用中的常态工作,同时,随着基础设施建设的不断推进,建筑物的结构设计越发新颖,塔式起重机附着时所面对的建筑体上附着位置(以下简称“附着点”),其结构形式越发多样、限制条件越发苛刻,需要各类新型的附着装置来适应环境并将建筑体与塔机附着结构进行连接。

3.圆形柱体是建筑物中的一种常见形式,尤其是在一些工业建筑或是工业设施中,柱体常以钢管的形式出现,其钢管经常具有薄壁(即相对强度较低)、空心(管内无混凝土)、禁止二次焊接、微倾斜、变直径及有周边障碍等特征,给塔机附着杆在这些柱体上的连接造成了诸多不利因素和技术难度;

4.现有的柱体常采用“抱箍”结构连接(即采用压两块或多块弧形板、弧形板之间以螺栓连接并预紧,实现弧形板对柱体的夹紧力,依靠夹紧力产生的弧形板与柱体之间的摩擦力来抵抗“抱箍”装置旋转),由于施工现场及环境影响,柱体表面受到锈蚀、粉尘、油漆/涂料、焊缝、潮湿、不平整等因素的影响,使得弧形板与柱体之间的摩擦力受到影响,影响“抱箍”结构的连接效果,同时由于抱箍钢板本身抗弯模量很小,不能单独抵抗来自附着杆水平的轴向推/拉力,轴向压力通过抱箍弧形板(垫板作用)后以局部、单向的载荷作用到柱体上,如果是薄壁/空心等整体强度相对较弱的钢结构柱体,则很容易使得柱体在附着杆的挤压下发生变形。

技术实现要素:

5.本发明提供一种铰接于薄壁圆形钢柱的防滑转式重型塔机附着装置,用以解决现有的柱体常采用“抱箍”结构连接(即采用压两块或多块弧形板、弧形板之间以螺栓连接并预紧,实现弧形板对柱体的夹紧力,依靠夹紧力产生的弧形板与柱体之间的摩擦力来抵抗“抱箍”装置旋转),由于施工现场及环境影响,柱体表面受到锈蚀、粉尘、油漆/涂料、焊缝、潮湿、不平整等因素的影响,使得弧形板与柱体之间的摩擦力受到影响,影响“抱箍”结构的连接效果,同时由于抱箍钢板本身抗弯模量很小,不能单独抵抗来自附着杆水平的轴向推/拉力,轴向压力通过抱箍弧形板(垫板作用)后以局部、单向的载荷作用到柱体上,如果是薄壁/空心等整体强度相对较弱的钢结构柱体,则很容易使得柱体在附着杆的挤压下发生变形的技术问题。

6.为解决上述技术问题,本发明公开了一种铰接于薄壁圆形钢柱的防滑转式重型塔机附着装置,包括防转接头总成和环梁总成,防转接头总成和环梁总成通过连接机构连接,防转接头总成用于连接塔机附着杆杆头,环梁总成上设有若干插槽,钢柱通过若干插块与

插槽的配合实现钢柱的楔紧固定。

7.优选的,所述连接机构为第一销轴,所述第一销轴贯穿所述防转接头总成和环梁总成,所述插块为楔形块,所述插槽为楔形插槽。

8.优选的,防转接头总成包括防转接头、两个楔形铁及第二销轴,防转接头总成的防转接头主板上设有两个楔形铁方插孔、接杆头销轴孔及两个接环梁销轴孔。

9.优选的,第二销轴贯穿销轴孔并插接在塔机附着杆杆头上,楔形铁插接在楔形铁方插孔内,并将塔机附着杆楔紧在两楔形铁之间,接环梁销轴孔用于与环梁预留销轴孔和第一销轴配合实现防转接头总成和环梁总成的连接。

10.优选的,所述防转接头包括两防转接头主板,两所述防转接头主板通过防转接头横向架立板和两对称布置的防转接头纵向架立板焊接连接,两防转接头主板外均设有两对称布置的防转接头外加固筋板。

11.优选的,所述环梁总成包括两个半环梁及若干高强螺栓组,所述两个半环梁通过若干高强螺栓组进行固定连接。

12.优选的,所述半环梁包括两个半环梁主板,两个所述半环梁主板之间设有若干环内架立板,所述环内架立板与所述半环梁主板焊接连接,所述半环梁主板包括若干环梁预留销轴孔及主板内弧面,所述半环梁主板两端焊接连接有半环梁对接盘,所述半环梁对接盘上设有若干高强螺栓孔,所述高强螺栓孔用于与高强螺栓组配合实现两所述半环梁之间的连接,所述半环梁对接盘与半环梁主板之间设有两对称布置的接盘加固肋板;

13.楔口内环板夹于两个半环梁主板内侧且与半环梁主板焊接连接,所述楔口内环板包括若干插槽及楔口板内弧面,所述插槽用于与所述插块配合,所述楔口板内弧面与主板内弧面同心,所述楔口板内弧面半径小于主板内弧面半径。

14.优选的,环梁总成上套设有雨水导流机构,所述雨水导流机构包括两对称布置的导流壳体,两所述导流壳体上设有螺栓连接耳,两所述导流壳体通过螺栓连接耳和螺栓相互配合实现连接,所述雨水导流机构用于雨水的导流。

15.优选的,所述导流壳体内设有夹装机构安装腔和钢柱安装腔,所述钢柱安装腔用于收纳钢柱,所述夹装机构安装腔内设有夹装组件和夹装释放组件,所述夹装释放组件通过释放和锁定所述夹装组件控制所述夹装组件工作;

16.所述夹装组件包括导杆和安装杆,所述导杆和安装杆均固定连接在所述夹装机构安装腔内,所述导杆上套设有滑套和第一弹性件,所述滑套滑动连接在所述导杆上,所述滑套上设有第一驱动件,所述第一驱动件用于驱动所述滑套沿所述导杆滑动,所述安装杆上转动连接有第一带轮和第二带轮,所述第一带轮和第二带轮之间设有齿带,所述齿带与所述第一带轮和第二带轮通过摩擦连接,所述齿带内侧固定连接有连接弯杆,所述连接弯杆远离所述齿带的一端固定连接在所述滑套上,所述齿带上设有第一啮合齿,所述安装杆上固定连接有安装座,所述安装座上转动连接有啮合齿轮,所述啮合齿轮与所述第一啮合齿相互啮合,所述夹装机构安装腔内壁通过连接杆固定连接有导向块,所述导向块外套设有夹装管,所述夹装管上固定连接有第二啮合齿,所述第二啮合齿与所述啮合齿轮相互啮合,所述夹装管位于所述夹装机构安装腔外的一端固定连接有弧形夹装板;

17.所述夹装释放组件包括释放壳体,所述释放壳体内转动连接有释放执行齿轮和释放凸轮,所述释放壳体上固定连接有释放导杆,所述释放导杆上套设有滑动架,所述释放导

杆上套设有第二弹性件,所述滑动架位于所述释放壳体外的一端设有第一锁定块,所述第一锁定块用于与所述滑套上的第二锁定块配合,所述滑动架位于所述释放壳体内的一端设有盘体,所述释放壳体上滑动连接有释放执行齿条,所述释放执行齿条与所述释放执行齿轮相互啮合,所述释放执行齿条远离所述释放壳体的一端设有移动驱动件,所述移动驱动件用于驱动所述释放执行齿条滑动,所述释放执行齿条位于所述移动驱动件和所述释放壳体之间的部分套设有第三弹性件。

18.优选的,所述连接机构包括安装支座,所述安装支座通过螺栓连接在所述防转接头上,所述安装支座上滑动连接有连接机构壳体,所述连接机构壳体内设有锤击组件和连接执行杆,所述锤击组件用于捶打所述连接执行杆;

19.所述安装支座上设有调节滑槽,所述连接机构壳体上设有调节滑块,所述调节滑块上设有第二驱动件,所述第二驱动件用于驱动所述调节滑块沿所述调节滑槽滑动;

20.所述锤击组件包括凸型台,所述凸型台固定连接在所述连接机构壳体内,所述凸型台内上下滑动连接有锤击台,所述锤击台包括杆体和台体,所述杆体与所述凸型台之间设有第五弹性件,所述杆体滑动连接在所述凸型台内,所述台体上设有两对称布置的锤击导孔,所述连接机构壳体内固定连接有与所述锤击导孔对应的锤击导杆,所述锤击导杆套设在所述锤击导孔内,所述连接机构壳体内转动连接有锤击凸轮,所述锤击凸轮上设有第三驱动件,所述第三驱动件用于驱动所述锤击凸轮转动,所述台体底面设有两对称布置的缓冲组件;

21.所述缓冲组件包括第一缓冲连杆和第二缓冲连杆,所述第一缓冲连杆和第二缓冲连杆一端铰链连接在所述台体底部,所述第一缓冲连杆和第二缓冲连杆远离所述台体的一端分别铰链连接有第一缓冲滑块和第二缓冲滑块,所述第一缓冲滑块和第二缓冲滑块滑动连接在所述连接机构壳体内的缓冲滑槽内,所述第一缓冲滑块和第二缓冲滑块之间固定连接有第四弹性件;

22.所述杆体内通过连接槽固定连接有t型锤击杆,所述t型锤击杆上套设有第六弹性件。

23.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

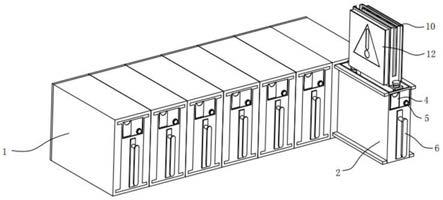

25.图1为本发明整体安装结构示意图;

26.图2为本发明整体安装爆炸图;

27.图3为本发明的组装结构示意图;

28.图4为本发明的防转接头总成结构示意图;

29.图5为本发明的环梁总成结构示意图;

30.图6为本发明中各单件爆炸示意图;

31.图7为本发明中的防转接头结构示意图;

32.图8为本发明中的半环梁结构示意图;

33.图9为本发明雨水导流机构安装示意图;

34.图10为本发明雨水导流机构结构示意图;

35.图11为本发明夹装组件结构示意图;

36.图12为本发明连接机构结构示意图;

37.图13为本发明图12局部放大图a;

38.图中:1、防转接头总成;2、环梁总成;3、防转接头;4、半环梁;5、高强螺栓组;6、插块;600、楔形铁;7、第一销轴;700、第二销轴;8、楔形铁方插孔;9、接杆头销轴孔;10、接环梁销轴孔;11、防转接头主板;12、防转接头横向架立板;13、防转接头外加固筋板;14、防转接头纵向架立板;15、高强螺栓孔;16、环梁预留销轴孔;17、主板内弧面;18、插槽;19、楔口板内弧面;20、半环梁对接盘;21、接盘加固肋板;22、环内架立板;23、半环梁主板;24、楔口内环板;25、钢柱;26、塔机附着杆杆头;27、雨水导流机构;28、导流壳体;280、螺栓连接耳;281、夹装机构安装腔;282、连接杆;283、导向块;284、夹装管;285、第二啮合齿;286、弧形夹装板;287、连接弯杆;29、夹装组件;290、导杆;291、安装杆;292、滑套;293、第一弹性件;294、第一带轮;295、第二带轮;296、齿带;297、第一啮合齿;298、安装座;299、啮合齿轮;30、夹装释放组件;300、释放壳体;3000、释放执行齿轮;3001、释放凸轮;3002、释放导杆;3003、滑动架;3004、第一锁定块;3005、第二锁定块;3006、释放执行齿条;3007、移动驱动件;3008、第三弹性件;3009、钢柱安装腔;301、盘体;3020、凸型台;3021、锤击台;3022、杆体;3023、台体;3024、锤击导孔;3025、锤击导杆;3026、锤击凸轮;3027、第五弹性件;31、连接机构;310、安装支座;3100、调节滑槽;3101、调节滑块;311、连接机构壳体;3100、调节滑槽;3101、调节滑块;313、连接执行杆;314、缓冲组件;3140、第一缓冲连杆;3141、第二缓冲连杆;3142、第一缓冲滑块;3143、第二缓冲滑块;3144、缓冲滑槽;3145、第四弹性件;3146、连接槽;3147、t型锤击杆;3148、第六弹性件。

具体实施方式

39.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

40.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

41.本发明提供如下实施例:

42.实施例1

43.本发明实施例提供了一种铰接于薄壁圆形钢柱的防滑转式重型塔机附着装置,如图1-13所示,包括防转接头总成1和环梁总成2,防转接头总成1和环梁总成2通过连接机构31连接,防转接头总成1用于连接塔机附着杆杆头26,环梁总成2上设有若干插槽18,钢柱25通过若干插块6与插槽18的配合实现钢柱25的楔紧固定。

44.上述技术方案的工作原理及有益效果为:使用时将所述塔机附着杆杆头26与所述

防转接头总成1连接,之后将环梁总成2围套在钢柱25上,采用第一销轴7实现防转接头总成1和环梁总成2之间的连接,之后将若干插块6从环梁总成2的上方分别插入到环梁总成2中的若干楔形插槽18中并分别均匀楔紧,楔紧过程中楔形铁6对环梁总成2及钢柱产生环周均布的挤压力;

45.采用插块6实现环梁总成2与钢柱25之间的连接,由于插块6为楔形结构可以根据实际情况(柱体表面受到锈蚀、粉尘、油漆/涂料、焊缝、潮湿、不平整等因素的影响的情况)调节插块6对钢柱25的楔紧情况,使得环梁总成2与钢柱25之间的连接更加紧固可靠,设计防转接头总成1专门用于连接塔机附着杆杆头26,从根源上杜绝了塔机附着杆对钢柱25的直接挤压(如图1所示塔机附着杆的轴向推/拉力会直接作用于防转接头总成1而不是作用于钢柱25),同时楔形铁6的设计使得钢柱25所受的压力为环形均衡压力,由此避免了钢柱25发生挤压变形;

46.本发明解决了现有的柱体常采用“抱箍”结构连接(即采用压两块或多块弧形板、弧形板之间以螺栓连接并预紧,实现弧形板对柱体的夹紧力,依靠夹紧力产生的弧形板与柱体之间的摩擦力来抵抗“抱箍”装置旋转),由于施工现场及环境影响,柱体表面受到锈蚀、粉尘、油漆/涂料、焊缝、潮湿、不平整等因素的影响,使得弧形板与柱体之间的摩擦力受到影响,影响“抱箍”结构的连接效果,同时由于抱箍钢板本身抗弯模量很小,不能单独抵抗来自附着杆水平的轴向推/拉力,轴向压力通过抱箍弧形板(垫板作用)后以局部、单向的载荷作用到柱体上,如果是薄壁/空心等整体强度相对较弱的钢结构柱体,则很容易使得柱体在附着杆的挤压下发生变形的技术问题。

47.实施例2

48.在上述实施例1的基础上,所述连接机构31为第一销轴7,所述第一销轴7贯穿所述防转接头总成1和环梁总成2,所述插块6为楔形块,所述插槽18为楔形插槽;

49.防转接头总成1包括防转接头3、两个楔形铁600及第二销轴700,防转接头总成1的防转接头主板11上设有两个楔形铁方插孔8、接杆头销轴孔9及两个接环梁销轴孔10;

50.第二销轴700贯穿销轴孔9并插接在塔机附着杆杆头26上,楔形铁600插接在楔形铁方插孔8内,并将塔机附着杆楔紧在两楔形铁600之间,接环梁销轴孔10用于与环梁预留销轴孔16和第一销轴7配合实现防转接头总成1和环梁总成2的连接;

51.所述防转接头3包括两防转接头主板11,两所述防转接头主板11通过防转接头横向架立板12和两对称布置的防转接头纵向架立板14焊接连接,两防转接头主板11外均设有两对称布置的防转接头外加固筋板13;

52.所述环梁总成2包括两个半环梁4及若干高强螺栓组5,所述两个半环梁4通过若干高强螺栓组5进行固定连接;

53.所述半环梁4包括两个半环梁主板23,两个所述半环梁主板23之间设有若干环内架立板22,所述环内架立板22与所述半环梁主板23焊接连接,所述半环梁主板23包括若干环梁预留销轴孔16及主板内弧面17,所述半环梁主板23两端焊接连接有半环梁对接盘20,所述半环梁对接盘20上设有若干高强螺栓孔15,所述高强螺栓孔15用于与高强螺栓组5配合实现两所述半环梁4之间的连接,所述半环梁对接盘20与半环梁主板23之间设有两对称布置的接盘加固肋板21;

54.楔口内环板24夹于两个半环梁主板23内侧且与半环梁主板23焊接连接,所述楔口

内环板24包括若干插槽18及楔口板内弧面19,所述插槽18用于与所述插块6配合,所述楔口板内弧面19与主板内弧面17同心,所述楔口板内弧面19半径小于主板内弧面17半径。

55.上述技术方案的工作原理及有益效果为:先将防转接头3插装于塔机附着杆杆头26并通过第二销轴700铰接,之后通过两个楔形铁600将塔机附着杆杆头26的圆杆楔紧,使得防转接头3与塔机附着杆杆头26连接为固定组件,组装成为防转接头总成1与塔机附着杆的固定组合体,所述楔形铁600的设计可兼顾常见塔机附着杆杆头的各种尺寸;

56.将两个半环梁4围套于钢柱25,之后通过高强螺栓组5穿过两个半环梁4上的高强螺栓孔15实现两个半环梁4之间的连接,连接后,环梁总成2的内环部位与钢柱25之间具有一定空隙,此时高强螺栓组5的总预紧力不会作用于钢柱25上,组装成为环梁总成2与钢柱25的不贴合组合体,高强螺栓组5的安装过程中可以通过旋转半环梁4以钢柱25为中心进行旋转从而躲避周边建筑体障碍物,给高强螺栓组5留足安装操作空间(注意两个半环梁4的上下方向要以插槽18中的楔形口大口朝上为准);

57.将防转接头总成1与塔机附着杆的固定组合体对接到环梁总成2,根据实际所需附着杆水平面内的角度位置选择环梁总成2中的两个环梁预留销轴孔16,由于此时环梁总成2与钢柱25为不贴合组合体,通过操作环梁总成2相对于钢柱25的转动,使得环梁总成2中所选定的两个环梁预留销轴孔16与防转接头总成1中的两个接环梁销轴孔10对正,然后通过两个销轴7销接于所选定的两个环梁预留销轴孔16及两个接环梁销轴孔10,销接后附着杆轴线自动指向钢柱25轴线,组装成为防转接头总成1与环梁总成2的固定组合体;

58.之后将若干楔形铁6从环梁总成2的上方分别插入到环梁总成2中的若干插槽18中并分别均匀楔紧,楔紧过程中楔形铁6对环梁总成2及钢柱25产生环周均布的挤压力(注意楔紧力无需过大,一般人力锤击即可);当钢柱25为竖向微倾斜(柱的纵向轴心与竖向夹角小于5度)时,环梁总成2的整体盘平面仍按与水平面平齐的正常姿态放置,楔形铁6与插槽18之间设有预留间隙,楔形铁6在插入插槽18中并楔紧的过程中可以自动适应薄壁圆形钢柱的微倾斜,最终组装成为一种铰接于薄壁圆形钢柱的防滑转式重型塔机附着装置;

59.相较于采用抱箍结构连接(因建筑柱体及抱箍钢材均非精密装置,其表面受到施工现场及环境影响,钢柱25表面很可能有锈蚀、粉尘、油漆/涂料、焊缝、潮湿、不平整等不可控的不利因素,这使得抱箍与钢柱25之间的摩擦力计算变得很不可靠,设计时势必要留出安全系数,另外多组螺栓连接设计必须考虑不均匀受力安全系数,外加高强螺栓需施加60-70%的预紧力以保证防松,这样算下来,表面影响预留安全安全系数

×

不均匀安全系数

×

60-70%后,其总预紧力已经超出实际将面对的附着力,即总预紧力给钢柱25施加了一组大于附着力的预加压力,对于较强柱体来说尚可,对于较弱柱很难实施),本发明由于插块6的设计使得高强螺栓组5自身的预紧力无需对薄壁圆形柱体产生过度的预紧作用力,使之适用于较弱的钢柱使用;同时插块6的设计使得钢柱25的环形压力趋近于均衡压力,使较弱柱体承受整体的、大面儿的均匀受压,并且避免连接高强螺栓预应力对钢柱25产生的过大预紧力,解决较弱柱体局部抗挤压强度较弱的问题;同时插块6的设计针对常见的竖向微倾斜(柱的纵向轴心与竖向夹角小于5度)钢柱,本发明具备调节适应功能,保持本装置平面与水平面平齐姿态放置,不影响本装置与附着杆杆头之间的销轴连接;

60.相较于采用抱箍结构连接(抱箍钢板本身抗弯模量很小,不能单独抵抗来自附着杆水平的轴向推/拉力,轴向压力通过抱箍弧形板(垫板作用)后以局部、单向的载荷作用到

柱体上,如果是薄壁/空心等整体强度相对较弱的钢结构柱体(表面局部受压强度不足)(以下简称“较弱柱体”),一般无法承受该附着推/拉力,此时这类抱箍不适用。这类抱箍主要适用于实心混凝土柱、小型塔机附着于较强钢柱或内浇混凝土的钢柱),本发明使得附着杆轴向拉/压力不对本装置产生力矩(即水平面内使得本装置产生滑转趋势的力矩),从根源上去除滑转的动力并且通过“防转接头”的刚接抵抗可能出现的“加工误差级微弱滑转力矩”;

61.相较于采用抱箍结构连接(建筑柱体在建筑上/下段设计为不同直径/截面尺寸的情况是常规情况(基本力学逻辑),这种抱箍在面对不同截面尺寸的圆柱时,需制作成不同尺寸、不同弧度板,或者在同样的抱箍内部再垫一层弧形板,无论哪种方式都会造成工作量和成本上的不利),本发明采用插块6对钢柱25楔紧具备针对常见截面尺寸变化量的调节功能;

62.相较于采用抱箍结构连接(在安装时只能按照预定水平角度安装,若遇到柱体周边有斜腹杆等建筑结构障碍时会影响安装人员拧螺丝的扳手操作空间;因为采用板式抱箍结构包裹柱体,为保证抗附着力强度,外加要预留螺栓基本设计间距(预留扳手空间),弧形板在立面的高度往往相对很高,这将导致抱箍在竖向需要占用柱体较大的高度空间,使得附着杆轴线无法与柱体上/下的建筑楼层/节点保持较小距离,塔机立面附着位置收到一定影响;这类抱箍因由弧板构成,连接螺栓轴线不可能绝对贴近柱体侧面(螺栓自身直径以及要预留扳手空间),螺栓预紧力在“法兰”处产生局部弯矩,导致抱箍对柱体形成不均匀的内夹趋势的“预加载”压力,对于薄壁空心类柱体不利),本发明(环梁总成2与钢柱25为不贴合组合体的设计)提升了对安装位置周边障碍的抵抗能力,包括装置占用的竖向空间、装置周边的建筑结构;

63.同时,本发明通过环梁总成2的内部装楔形铁6的组合结构设计,实现了以下功能:

64.1、高强螺栓组5自身的预紧力不对薄壁圆形柱体产生过度的预紧作用力;

65.2、使得环梁总成2先以空套于薄壁圆形柱体外的状态下自由安装,方便操作、躲避操作空间障碍;

66.3、后装入的楔形铁6对薄壁圆形柱体施加了环周向趋于均匀分布的向心预紧压力,且预紧压力不需太大,固定即可;

67.5、楔形铁6在竖向上的线长度起到散压作用,进一步降优化低对薄壁圆形柱体的压力;

68.6、楔形铁6可以通过自身与插槽18之间的预留间隙做略微相对位置调节,来实现对一般建筑中的微倾斜柱体的适应,保持环梁总成2姿态水平,简化了环梁总成2与附着杆连接的设计加工难度;

69.7、通过加工不同厚度的楔形铁6,可以适用于一般建筑体上/下段不同直径的柱体;

70.同时,防转接头3中,通过一个销轴连接副(第二销轴700)及两个楔形铁连接副(楔形铁600),实现了将塔机附着杆杆头、防转接头3、环梁总成2三部分连接为固定组件,消除了环梁总成2在柱体上的回转向自由度,同时,防转接头3中两个接环梁销轴孔10的几何位置保证了安装销轴7后附着杆轴线指向柱体轴线,使得附着杆推/拉力不对环梁总成2造成水平面内的力矩,从而最终保证了环梁总成2不会在柱体上出现滑转;

71.同时,通过环梁总成2设置的若干环梁预留销轴孔16,用于针对塔机附着杆中最常

用的单杆和双杆连接,单杆时使用两个环梁预留销轴孔16,双杆时使用三个或四个环梁预留销轴孔16。同时,当柱体整体抗弯强度过弱时,可以在周边柱体安装本装置,并用附着杆通过环梁总成2中的其他环梁预留销轴孔16进行拉结,通过多组柱体共同抵抗塔机附着力。

72.实施例3

73.在实施例1或2的基础上,还包括:

74.环梁总成2上套设有雨水导流机构27,所述雨水导流机构27包括两对称布置的导流壳体28,两所述导流壳体28上设有螺栓连接耳280,两所述导流壳体28通过螺栓连接耳280和螺栓相互配合实现连接,所述雨水导流机构27用于雨水的导流;

75.所述导流壳体28内设有夹装机构安装腔281和钢柱安装腔3009,所述钢柱安装腔3009用于收纳钢柱25,所述夹装机构安装腔281内设有夹装组件29和夹装释放组件30,所述夹装释放组件30通过释放和锁定所述夹装组件29控制所述夹装组件29工作;

76.所述夹装组件29包括导杆290和安装杆291,所述导杆290和安装杆291均固定连接在所述夹装机构安装腔281内,所述导杆290上套设有滑套292和第一弹性件293,所述滑套292滑动连接在所述导杆290上,所述滑套292上设有第一驱动件,所述第一驱动件用于驱动所述滑套292沿所述导杆290滑动,所述安装杆291上转动连接有第一带轮294和第二带轮295,所述第一带轮294和第二带轮295之间设有齿带296,所述齿带296与所述第一带轮294和第二带轮295通过摩擦连接,所述齿带296内侧固定连接有连接弯杆287,所述连接弯杆287远离所述齿带296的一端固定连接在所述滑套292上,所述齿带296上设有第一啮合齿297,所述安装杆291上固定连接有安装座298,所述安装座298上转动连接有啮合齿轮299,所述啮合齿轮299与所述第一啮合齿297相互啮合,所述夹装机构安装腔281内壁通过连接杆282固定连接有导向块283,所述导向块283外套设有夹装管284,所述夹装管284上固定连接有第二啮合齿285,所述第二啮合齿285与所述啮合齿轮299相互啮合,所述夹装管284位于所述夹装机构安装腔281外的一端固定连接有弧形夹装板286;

77.所述夹装释放组件30包括释放壳体300,所述释放壳体300内转动连接有释放执行齿轮3000和释放凸轮3001,所述释放壳体300上固定连接有释放导杆3002,所述释放导杆3002上套设有滑动架3003,所述释放导杆3002上套设有第二弹性件3006,所述滑动架3003位于所述释放壳体300外的一端设有第一锁定块3004,所述第一锁定块3004用于与所述滑套292上的第二锁定块3005配合,所述滑动架3003位于所述释放壳体300内的一端设有盘体301,所述释放壳体300上滑动连接有释放执行齿条3006,所述释放执行齿条3006与所述释放执行齿轮3000相互啮合,所述释放执行齿条3006远离所述释放壳体300的一端设有移动驱动件3007,所述移动驱动件3007用于驱动所述释放执行齿条3006滑动,所述释放执行齿条3006位于所述移动驱动件3007和所述释放壳体300之间的部分套设有第三弹性件3008。

78.上述技术方案的工作原理及有益效果为:使用时将钢柱25夹于两所述导流壳体28内,之后通过螺栓连接耳280和螺栓相互配合实现两导流壳体28的连接;

79.之后所述移动驱动件3007驱动所述释放执行齿条3006滑动,所述释放执行齿条3006滑动带动所述释放执行齿轮3000转动,所述释放执行齿轮3000转动带动所述释放凸轮3001转动,所述释放凸轮3001转动推动所述盘体301向上运动,所述盘体301向上运动带动所述滑动架3003向上运动,所述滑动架3003向上运动使得所述第一锁定块3004从卡接的第二锁定块3005状态变为释放所述第二锁定块3005的状态,之后所述第一驱动件驱动所述滑

套292沿所述导杆290滑动,所述滑套292沿所述导杆290滑动在所述连接弯杆287的作用下带动所述齿带296传动,所述齿带296传动过程中所述第一带轮294和第二带轮295转动,所述齿带296在所述第一啮合齿297的作用下带动所述啮合齿轮299转动,所述啮合齿轮299转动在所述第二啮合齿285的作用下带动所述夹装管284移动,所述夹装管284移动使得所述钢柱25侧面被所述弧形夹装板286夹紧;

80.其中所述夹装释放组件30的设计对夹装组件29起到一个“开关”的作用,避免了所述夹装组件29的误启动导致夹伤手指(或在导流壳体28位置没有调节好时所述夹装组件29误启动),对所述夹装组件29起到一个安全使用的作用,其中,当所述移动驱动件3007损坏时也可直接手动推动所述释放执行齿条3006使得所述夹装释放组件30工作,所述夹装释放组件30中所述释放导杆3002的设计使得所述滑动架3003的移动更加平稳,所述第一弹性件293的设计使得所述滑套292的运动更加的平稳,所述导向块283的设计使得所述夹装管284的运行更加的平稳,且所述第二啮合齿285、所述啮合齿轮299和所述第一啮合齿297的设计使得所述弧形夹装板286的运动更加精确;

81.雨水经所述导流壳体28快速流下避免了所述铰接于薄壁圆形钢柱的防滑转式重型塔机附着装置因雨水作用而腐蚀生锈,延长了所述铰接于薄壁圆形钢柱的防滑转式重型塔机附着装置的使用寿命。

82.实施例4

83.在实施例1或2的基础上,所述连接机构31包括安装支座310,所述安装支座310通过螺栓连接在所述防转接头3上,所述安装支座310上滑动连接有连接机构壳体311,所述连接机构壳体311内设有锤击组件302和连接执行杆313,所述锤击组件302用于捶打所述连接执行杆313;

84.所述安装支座310上设有调节滑槽3100,所述连接机构壳体311上设有调节滑块3101,所述调节滑块3101上设有第二驱动件,所述第二驱动件用于驱动所述调节滑块3101沿所述调节滑槽3100滑动;

85.所述锤击组件302包括凸型台3020,所述凸型台3020固定连接在所述连接机构壳体311内,所述凸型台3020内上下滑动连接有锤击台3021,所述锤击台3021包括杆体3022和台体3023,所述杆体3022与所述凸型台3020之间设有第五弹性件3027,所述杆体3022滑动连接在所述凸型台3020内,所述台体3023上设有两对称布置的锤击导孔3024,所述连接机构壳体311内固定连接有与所述锤击导孔3024对应的锤击导杆3025,所述锤击导杆3025套设在所述锤击导孔3024内,所述连接机构壳体311内转动连接有锤击凸轮3026,所述锤击凸轮3026上设有第三驱动件,所述第三驱动件用于驱动所述锤击凸轮3026转动,所述台体3023底面设有两对称布置的缓冲组件314;

86.所述缓冲组件314包括第一缓冲连杆3140和第二缓冲连杆3141,所述第一缓冲连杆3140和第二缓冲连杆3141一端铰链连接在所述台体3023底部,所述第一缓冲连杆3140和第二缓冲连杆3141远离所述台体3023的一端分别铰链连接有第一缓冲滑块3142和第二缓冲滑块3143,所述第一缓冲滑块3142和第二缓冲滑块3143滑动连接在所述连接机构壳体311内的缓冲滑槽3144内,所述第一缓冲滑块3142和第二缓冲滑块3143之间固定连接有第四弹性件3145;

87.所述杆体3022内通过连接槽3146固定连接有t型锤击杆3147,所述t型锤击杆3147

上套设有第六弹性件3148。

88.上述技术方案的工作原理及有益效果为:先使得环梁总成2中所选定的两个环梁预留销轴孔16与防转接头总成1中的两个接环梁销轴孔10对正,然后通过连接机构31将选定的两个环梁预留销轴孔16及两个接环梁销轴孔10连接;

89.所述连接机构31使用时,所述第三驱动件驱动所述锤击凸轮3026转动,所述锤击凸轮3026转动锤击台体3023,使得所述台体3023向下运动,所述台体3023向下运动带动所述杆体3022锤击所述连接执行杆313,使得所述连接执行杆313可以与所述环梁预留销轴孔16及两个接环梁销轴孔10相互配合,实现所述环梁总成2和所述防转接头总成1之间的连接;

90.或在所述第三驱动件或所述锤击凸轮3026故障时,人工敲击所述t型锤击杆3147,使得所述t型锤击杆3147敲击所述锤击台3021,带动所述锤击台3021向下运动,所述锤击台3021向下运动带动所述连接执行杆313向下运动,实现所述连接执行杆313与所述环梁预留销轴孔16及两个接环梁销轴孔10相互配合,实现所述环梁总成2和所述防转接头总成1之间的连接,连接机构31的设计相较于常规的利用销轴实现所述环梁总成2和所述防转接头总成1之间的连接,避免携带销轴等连接件,同时在所述第三驱动件或所述锤击凸轮3026未故障时可以实现不用锤击工具实现所述环梁总成2和所述防转接头总成1之间的连接,采用所述连接机构31实现环梁总成2和所述防转接头总成1之间的连接,整个过程简单方便快捷,且无需多余零部件(如销轴);

91.在所述连接执行杆313向下锤击的过程中,所述第五弹性件3027使得所述锤击台3021可以及时复位,以便为下次的锤击做准备,所述第六弹性件3148的设计起到了减振的作用,避免了在敲击所述t型锤击杆3147的过程中,较多的振动传至所述连接机构壳体311;

92.所述锤击凸轮3026锤击台体3023时,经所述缓冲组件314传至所述连接机构壳体311上的振动经所述缓冲组件314在传递过程中得以消减,同时所述缓冲组件314的设计使得所述台体3023在向下运动的过程中运行更加平稳,所述锤击导杆3025的设计使得所述台体3023在向下运动的过程中运行轨迹更为准确的同时,使得所述台体3023的运动过程更加平稳,提高了所述连接机构31的可靠性。

93.实施例5

94.在实施例1或2的基础上,还包括:

95.楔紧临界报警系统,所述楔紧临界报警系统设置在所述环梁总成2上,用于监测所述环梁总成2对所述钢柱25的楔紧状态,并在所述钢柱25楔紧状态异常的情况下进行报警提示;

96.所述楔紧临界报警系统包括:

97.若干压力传感器,所述压力传感器一一对应设置在所述插块6(所述插块6为楔形块)的斜面(即插块6与钢柱25的接触面)上,用于检测所述钢柱25对所述插块6斜面的压力;

98.控制器,报警器,所述控制器与所述压力传感器和所述报警器电连接,所述控制器基于所述压力传感器控制所述报警器报警,包括以下步骤:

99.步骤一:基于所述压力传感器和公式(1),计算所述钢柱25的实际楔紧系数:

100.101.其中,为所述钢柱25的实际楔紧系数,fi为第i个压力传感器的检测值,n为所述插块6的个数,θ为所述插块6对应斜面与竖直方向的夹角,sin为正弦函数,ε为θ对应的偏差纠正系数(用于纠正插块6的实际安装方向与预设安装方向即竖直方向存在角度偏差的情况),e为自然数,取值为2.72,为所述插块6对所述钢柱25侧面的预设正压力,h为所述插块6的实际长度,hi为第i个插块6上表面与环梁总成2的半环梁主板23的上表面之间的距离,h0为所述插块6的预设楔入深度(即位于所述环梁总成2上表面下方的预设插块6长度),为所述插块6的实际楔入深度(即位于所述环梁总成2上表面下方的实际插块6长度);

102.步骤二:基于步骤一和公式(2),计算所述钢柱(25)的实际综合楔紧安全系数:

[0103][0104]

其中,为所述钢柱25的实际综合楔紧安全系数,为所述钢柱25的实际楔紧系数,为所述钢柱25的实际楔紧不均匀系数,f

i 1

为第i 1个压力传感器的检测值(其中,f

i 1

、fi为相邻的压力传感器),为对应的相邻所述压力传感器的预设检测差值,f

max

为若干所述压力传感器的最大值,f

min

为若干所述压力传感器的最小值;

[0105]

步骤三:所述控制器比较所述钢柱25的实际综合楔紧安全系数和所述钢柱25的实际综合楔紧临界安全系数,若所述钢柱25的实际综合楔紧安全系数大于所述钢柱25的实际综合楔紧临界安全系数,则所述报警器报警。

[0106]

上述技术方案的工作原理及有益效果为:假设i=6;n=5;θ=30度;ε=1.2;f1=6n;f2=5.5n;f3=7n;f4=8n;f5=7.5n;f6=6n;h=0.06m;h1=0.05m;h2=0.04m;h3=0.03m;h4=0.04m;h5=0.05m;h6=0.04m;h0=0.04m;

[0107]fmax

=8n;f

min

=5.5n;得

[0108]

假设所述钢柱25的实际综合楔紧临界安全系数为1.0,则此时所述控制器控制所述报警器报警,证明所述插块6对所述钢柱25楔紧过度,提醒操作人员不再进行过度楔紧,防止所述钢柱25被楔紧过度,导致钢柱25损伤;

[0109]

计算所述钢柱25的实际楔紧系数时引入ε,使得计算结果更接近于实际结果,计算所述钢柱25的实际综合楔紧安全系数时除考虑所述钢柱25的实际楔紧系数外,还考虑到了所述钢柱25的实际楔紧不均匀系数使得计算结果更为精确,所述楔紧临界报警系统的设计避免了所述钢柱25在楔紧过程楔紧过度情况的发生。

[0110]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。