1.本发明涉及显示技术领域,尤其涉及一种显示装置。

背景技术:

2.高动态范围(high-dynamic range,简称hdr)显示技术,可以提供更多的动态表现和图像细节,能够更好地反映出真实环境中物体所自有的视觉效果,并被普遍认为会引发显示领域里的下一次变革。

3.微型发光二极管(mini light emitting diode,简称mini led)作为背光在发光二极管(light emitting diode,简称led)显示中已经成为了当前的热点,采用巨量mini led晶粒作为背光源应用到模组的背光领域,不仅可以实现背光的薄形化,还实现更为精细化的动态控制,提升液晶显示的动态对比度。

4.但在现有技术中mini led灯板在反射片开口位置由于无反射片,被背光模组中的元件反射回开孔处的光线不能被反射,使得存在反射片的位置与开孔处位置的反射率不一致,导致背光模组出光效率相对较低。

技术实现要素:

5.本发明一些实施例中,显示装置包括微型发光二极管灯板、反射片,反射片具有暴露出微型发光二极管的第一开孔,在第一开孔内的微型发光二极管灯板上设置有第一反光层,当微型发光二极管灯板上设置了第一反光层之后,其反射率与反射片的反射率相当。因此即使光线被反射到反射片的第一开孔之内的区域,也可以被第一反光层再次向出光一侧进行反射,由此大大提高微型发光二极管灯板的出光效率。

6.本发明一些实施例中,微型发光二极管灯板包括:电路板、微型发光二极管、第二反光层和封装层;在电路板的表面涂覆具有反光性质第二反光层,第二反光层为绝缘保护层,具有保护电路板的作用。第二反光层再通过刻蚀等工艺将用于焊接微型发光二极管的焊盘所在的位置暴露出来,形成用于暴露微型发光二极管的第二开孔。

7.本发明一些实施例中,第一反光层和第二反光层采用的材料为白色油墨,可以对被扩散板和光学膜片反射回第一开孔处的光线重新向出光一侧反射,由此提高光源的利用效率。

8.本发明一些实施例中,第一反光层的厚度为20-30μm,第二反光层的厚度为20-30μm,第一反光层和第二反光层两层白油厚度叠加达到了40μm以上,可以实现90%以上较高反射率。

9.本发明一些实施例中,微型发光二极管在垂直于微型发光二极管灯板方向的形状为矩形,第二开孔的形状为矩形;第二开孔的长边平行于微型发光二极管的短边,第二开孔的短边平行于微型发光二极管的长边,保证微型发光二极管可以焊接在电路板上。

10.本发明一些实施例中,第二开孔平行于微型发光二极管的短边方向的边长长度设置为微型发光二极管的短边长度的1.3-1.7倍,可以保证微型发光二极管焊接过程中在短

边方向落在第二开孔范围内。

11.本发明一些实施例中,第二开孔平行于微型发光二极管的长边方向的边长长度设置为微型发光二极管的长边长度的1.1-1.4倍,可以保证微型发光二极管焊接过程中在长边方向落在第二开孔范围内。

12.本发明一些实施例中,圆形的封装层直径为微型发光二极管的最大尺寸的2-5倍,以保护微型发光二极管。

13.本发明一些实施例中,圆形的封装层直径小于或等于第一开孔直径,可以节省封装胶材料,降低成本。

14.本发明一些实施例中,作为背光源微型发光二极管呈阵列排布,使得出射光线更均匀。

15.本发明一些实施例中,第一反光层完全覆盖第一开孔暴露出的第二反光层,以保证反射片第一开孔内的白油都具有大厚度,使叠加达到了40μm以上,可以实现90%以上较高反射率。

16.本发明一些实施例中,微型发光二极管的尺寸很小,例如微型发光二极管的尺寸小于200μm、小于300μm或小于500μm,有利于将背光模组的动态发光控制到更小的分区,有利于提高画面的对比度。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所介绍的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

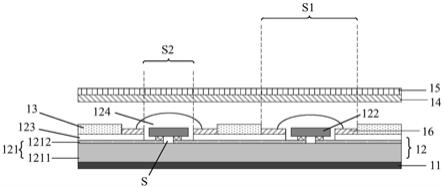

18.图1为本发明实施例提供的显示装置的截面结构示意图;

19.图2为本发明实施例提供的背光模组的截面结构示意图之一;

20.图3为本发明实施例提供的白色油墨的反射率与厚度的关系示意图;

21.图4为本发明实施例提供的背光模组的光线示意图;

22.图5为本发明实施例提供的微型发光二极管灯板的俯视结构示意图;

23.图6为图5中微型发光二极管部分的局部放大图。

24.其中,100-背光模组、200-显示面板、11-背板、12-微型发光二极管灯板、13-反射片、14-扩散板、15-光学膜片、16-第一反光层、121-电路板、122-微型发光二极管、123-第二反光层、124-封装层、1211-基板、1212-导电层、s1-第一开孔、s2-第二开孔。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更为明显易懂,下面将结合附图和实施例对本发明做进一步说明。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明更全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。本发明中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本发明保护范围内。本发明

的附图仅用于示意相对位置关系不代表真实比例。

26.液晶显示器主要由背光模组和液晶显示面板构成。液晶显示面板本身不发光,需要依靠背光模组提供的光源实现亮度显示。

27.液晶显示器的显像原理,是将液晶置于两片导电玻璃之间,靠两个电极间电场的驱动,引起液晶分子扭曲的电场效应,以控制背光源透射或遮蔽功能,从而将影像显示出来。若加上彩色滤光片,则可显示彩色影像。

28.图1为本发明实施例提供的显示装置的截面结构示意图。

29.参照图1,显示装置包括:背光模组100和显示面板200。

30.显示面板200位于背光模组100的出光侧,显示面板的形状与尺寸通常与背光模组相匹配,通常情况下显示面板200可以设置为矩形,包括天侧、地侧、左侧和右侧,其中天侧和地侧相对,左侧和右侧相对,天侧分别与左侧的一端和右侧的一侧相连,地侧分别与左侧的另一端和右侧的另一端相连。

31.显示面板200为透射型显示面板,能够对光的透射率进行调制,但本身并不发光。显示面板200具有多个呈阵列排布的像素单元,每个像素单元都可以独立的控制背光模组100入射到该像素单元的光线透过率和色彩,以使全部像素单元透过的光线构成显示的图像。

32.背光模组100通常位于显示装置的底部,其形状与尺寸与显示装置的形状与尺寸相适应。当应用于电视或移动终端等领域时,背光模组通常采用矩形的形状。

33.本发明实施例中的背光模组采用直下式背光模组,用于在整个出光面内均匀的发出光线,为显示面板提供亮度充足且分布均匀的光线,以使显示面板可以正常显示影像。

34.图2为本发明实施例提供的背光模组的截面结构示意图之一。

35.参照图2,背光模组包括:背板11、微型发光二极管灯板12、反射片13、第一反光层16、扩散板14和光学膜片15。

36.背板11位于背光模组的底部,具有支撑和承载作用。背板11通常情况下为一矩形结构,当应用于异形显示装置时,其形状适应于显示装置的形状。背板11包括天侧、地侧、左侧和右侧。其中天侧和地侧相对,左侧和右侧相对,天侧分别与左侧的一端和右侧的一侧相连,地侧分别与左侧的另一端和右侧的另一端相连。

37.背板11的材质采用铝、铁、铝合金或铁合金等。背板11用于固定微型发光二极管灯板12以及支撑固定反射片13、扩散板14和光学膜片15等部件的边缘位置,背板11还对微型发光二极管灯板12起到散热的作用。

38.在本发明实施例中,背光模组为直下式背光模组,微型发光二极管灯板12位于背板11之上。通常情况下,微型发光二极管灯板12整体可呈方形或矩形,当应用于异形显示装置时,其形状与尺寸大小适应于显示装置的形状和尺寸大小。

39.根据显示装置的尺寸可以设置多个微型发光二极管灯板12,微型发光二极管灯板12之间通过拼接方式共同提供背光。为了避免微型发光二极管灯板12拼接带来的光学问题,相邻微型发光二极管灯板12之间的拼缝尽量做到较小,甚至实现无缝拼接。

40.微型发光二极管灯板12中的微型发光二极管作为背光源,相比于传统的发光二极管,具有更小的尺寸,可以实现更为精细化的动态控制,提升显示装置的动态对比度。

41.反射片13位于微型发光二极管灯板12之上,形状与微型发光二极管灯板12的形状

相同,通常情况下设置为矩形或方形。由于金属具有较高的反射率,因此本发明实施例可采用金属材料制作反射片13。例如,采用银、镁、铝、铂、铜中的一种或任意几种的合金制成。

42.反射片13包括多个用于暴露所述微型发光二极管122的第一开孔s1。将反射片13设置于微型发光二极管灯板12之上,可以将各微型发光二极管暴露出来,保证微型发光二极管可以顺利地出射光线。反射片13的具有对光进行反射的性质,因此微型发光二极管向背板11一侧出射的光线,或者被背光模组中的元件反射回背板一侧的光线,可以被反射片13重新向出光一侧反射,由此提高光源的利用效率。

43.扩散板14位于微型发光二极管灯板12的出光侧,与反射片13存在一定的距离,扩散板14的形状与微型发光二极管灯板12的形状相同。通常情况下扩散板14可以设置为矩形或方形。

44.扩散板14的作用是对入射光线进行散射,使经过扩散板14的光线更加均匀。扩散板14中设置有散射粒子材料,光线入射到散射粒子材料会不断发生折射与反射,从而达到将光线打散的效果,实现匀光的作用。

45.扩散板14的厚度为1.5mm-3mm,具有较高的雾度,均匀效果更加,通常可以采用挤出工艺加工,扩散板14所用材质一般选自聚甲基丙烯酸甲酯pmma、聚碳酸酯pc、聚苯乙烯系材料ps、聚丙烯pp中的至少一种。

46.光学膜片15位于扩散板14背离反射片13的一侧,光学膜片15整层设置,其形状与微型发光二极管灯板12相同,通常情况下可以设置为矩形或方形。

47.光学膜片15的设置可以使背光模组适应多种多样的实际应用。

48.在本发明实施例中,微型发光二极管灯板12中的微型发光二极管采用蓝光微型发光二极管,光学膜片15包括量子点层或荧光层。

49.量子点层中包括红色量子点材料和绿色量子点材料,红色量子点材料在蓝色光的激发下出射红色光,绿色量子点材料在蓝色光的激发下出射绿色光,受激发射的红色光、绿色光以及透射的蓝色光混合成白光出射。

50.荧光层中包括受激发射红色光和受激发射绿色光的荧光材料,受激发射的红色光、绿色光以及透射的蓝色光混合成白光出射。

51.除此之外,光学膜片15还可以包括棱镜片,棱镜片可以改变光线的出射角度,从而改变显示装置的可观看角度。

52.光学膜片15还可以包括反射式偏光片,反射式偏光片作为一种增亮片,可以提高背光模组的亮度,提高光线的利用效率,同时使出射光线具有偏振的性质,省略液晶显示面板下偏光片的使用。

53.目前使用的背光模组中,为了提高出光率会在背光模组中设置具有第一开孔s1的反射片13,为了避免装配误差,以及反射片13的涨缩,一般反射片的第一开孔的位置较大。例如,假如光源及其相关部件的最大尺寸为1mm,则反射片13开孔需要开3-4mm。那么反射片13的第一开口s1内的反射率较低。另外,当采用微型发光二极管灯板12作为背光源时,由于微型发光二极管数量众多,反射片13的第一开孔s1的面积占比较大。

54.扩散板14和光学膜片15除了有上述功能外,还不可避免会将微型发光二极管发出光线的一部分再次反射回微型发光二极管灯板12一侧,而反射片与开孔位置处的反射率相差较大,在反射片13的开口s1位置在接收到被扩散板和光学膜片反射的光线再次反射的效

率较低,从而导致mini led灯板出光效率相对较低。

55.有鉴于此,如图2所示,在本发明实施例提供的显示装置中,在第一开孔s1内的微型发光二极管灯板12之上设置第一反光层16,包围微型发光二极管设置。第一反光层16具有较强的反射作用,当微型发光二极管灯板12上设置了第一反光层16之后,其反射率与反射片13的反射率相当。因此即使光线被反射到反射片13的第一开孔s1之内的区域,也可以被第一反光层16再次向出光一侧进行反射,由此大大提高mini led灯板的出光效率。

56.在具体实施时,第一反光层16采用的材料为具有对光进行反射的性质白色油墨(以下简称白油),因此微型发光二极管灯板12向背板11一侧出射的光线,或者被扩散板14和光学膜片15反射回第一开孔处s1的光线,可以被第一反光层16重新向出光一侧反射,由此提高光源的利用效率。

57.第一反光层16采用的白油的厚度可为20-30μm,在此不做限定。

58.参照图2,微型发光二极管灯板12具体包括:电路板121、微型发光二极管122、第二反光层123和封装层124。

59.电路板121位于背板11之上,电路板121的形状与微型发光二极管灯板12的整体形状相同。在通常情况下,电路板121为板状,整体呈长方形或正方形。

60.电路板121用于为微型发光二极管122提供驱动电信号。微型发光二极管122与电路板121分别单独制作,电路板121的表面包括多个用于焊接微型发光二极管122的焊盘,微型发光二极管122在制作完成后转移至焊盘上方,通过回流焊等工艺将微型发光二极管122焊接在电路板121上,从而可以通过控制电路板121的输入信号,驱动微型发光二极管122发光。

61.在本发明实施例中,电路板121可为印刷电路板(printed circuit board,简称pcb),pcb包括基板1211和导电层1212,导电层1212经导电材料电镀沉积在基板1211上,再根据需要刻蚀线路形成,导电材料采用的材料为铜。如图2所示,导电材料会刻蚀出断口s,用于分离微型发光二极管122的正极和负极。

62.电路板121的基板可以采用fr4、铝基或玻璃等材料进行制作。或者,电路板121的衬底或衬底基板可以采用柔性材料来制作以形成柔性显示装置。

63.微型发光二极管122位于电路板上。微型发光二极管122的电极焊接在电路板121所暴露的焊盘上,实现两者之间的电连接。

64.微型发光二极管122不同于普通的发光二极管,其具体指的是微型发光二极管芯片。由于微型发光二极管122的尺寸很小,因此有利于将背光模组的动态发光控制到更小的分区,有利于提高画面的对比度。在本发明实施例中,微型发光二极管122的可以采用多种尺寸,例如微型发光二极管122尺寸小于200μm、微型发光二极管122尺寸小于300μm或微型发光二极管122尺寸小于500μm。微型发光二极管可以根据实际应用进行相应尺寸的制作,在此不做限定。

65.微型发光二极管灯板12可以只包括一种颜色的微型发光二极管122,也可以包括多种颜色的微型发光二极管122,在此不做限定。

66.第二反光层123位于电路板121靠近微型发光二极管122一侧的表面,为绝缘保护层,具有保护电路板的作用。在本发明实施例中,第二反光层123采用具有反光性质的材料涂覆于电路板121的表面,再通过刻蚀等工艺将用于焊接微型发光二极管122的焊盘所在的

位置暴露出来,以形成用于暴露微型发光二极管122的第二开孔s2。

67.第二反光层123采用的材料为具有对光进行反射的性质白色油墨(以下简称白油),白油的厚度为20-30μm,在此不做限定。

68.封装层124为覆盖微型发光二极管122背离电路板121一侧表面的保护胶。封装层124用于封装保护微型发光二极管122,阻隔异物进入到微型发光二极管122内部。在本发明实施例中,封装层124可以采用透明胶体材料,如透过性较佳的硅胶、改性硅胶或环氧树脂等。由于本发明实施例中的微型发光二极管灯板12之上设置有反射片13,因此封装层124可以采用点涂的方式制作。反射片13的第一开孔s1可以将封装微型发光二极管122的封装层124暴露出来。

69.电路板121表面设置的白色油墨(第二反光层123)的反射率与厚度相关。图3为本发明实施例提供的白色油墨的厚度与反射率的关系曲线图。如图3所示,白色油墨的反射率与厚度呈正相关的关系,白油的厚度越大则反射率越高,白油厚度越小则反射率越低。若需要白色油墨层的反射率达到95%以上,则白色油墨的厚度要达到50μm-55μm以上。

70.考虑到成本问题以及焊盘开窗的加工问题,由白油制成的第二反光层123的厚度一般是在20-30μm,反射率相对较低。因此,在本发明实施例中,如图2所示,在反射片13的第一开孔s1内,在暴露出的第二反光层123之上再叠加一层第一反光层16。图4为本发明实施例提供的背光模组的光线示意图。

71.如图4所示,微型发光二极管122出射的光线照射在扩散板14上有一部分光会被散射或者折射回微型发光二极管灯板12方向,由于微型发光二极管灯板12上方贴附反射片13,因而可以以较高的反射率反射回扩散板的方向,从而正向出射,第一开孔s1中的微型发光二极管灯板12之上由于设置了第一反光层16,第一反光层16与第二反光层123两层白油叠加,可以实现90%以上较高反射率,从而提高了mini led灯板在反射片开口处的微型发光二极管的出光效率。

72.第一反光层16完全覆盖第一开孔s1暴露出的第二反光层123,从而可以保证第一开孔s1暴露出的第二反光层123之上最大程度的覆盖第一反光层16,进而使第一开孔s1暴露出的第二反光层123之上的所有区域全部满足第一反光层16与第二反光层123两层白油叠加达到90%以上的较高反射率。

73.图5为本发明实施例提供的微型发光二极管灯板的俯视结构示意图。图6为图5中微型发光二极管部分的局部放大图。

74.参照图5,本发明实施例提供的背光模组中的背光源微型发光二极管呈阵列排布,使得出射光线更均匀。电路板整体呈矩形,电路板的长边平行于y方向,短边平行于x方向。

75.参照图5和图6,在本发明实施例中,微型发光二极管122和第二开孔s2的形状都为矩形。其中微型发光二极管122的长边平行于x方向,微型发光二极管122的短边平行于y方向;第二开孔s2的短边l1平行于x方向,第二开孔s2的长边l2平行于y方向,从而使第二开孔s2的短边l1平行于微型发光二极管122的长边,第二开孔s2的长边l2平行于微型发光二极管122的短边。

76.电路板在长边方向y的涨缩量相对较大,那么第二开孔s2随着电路板所产生的偏移量相对较大,而第二开孔s2的长边l2平行于微型发光二极管122的短边,因此将第二开孔s2平行于微型发光二极管122的短边方向的边长长度设置为微型发光二极管122的短边长

度的1.3-1.7倍,可以保证微型发光二极管122焊接过程中在短边方向落在第二开孔s2范围内。

77.电路板在短边方向x的涨缩量相对较小,那么第二开孔s2随着电路板所产生的偏移量也相对较小,而第二开孔s2的短边l1平行于微型发光二极管122的长边,因此将第二开孔s2平行于微型发光二极管122的长边方向的边长长度设置为微型发光二极管122的长边长度的1.1-1.4倍,可以保证微型发光二极管122焊接过程中在长边方向落在第二开孔s2范围内。

78.在采用封装胶对微型发光二极管122进行封装时,可以采用点胶封装的形式。点胶封装的方式可以节省封装胶材料,降低成本。

79.参照图2、图5和图6,在本发明实施例中,封装层124仅覆盖于微型发光二极管122背离电路板121一侧的表面,封装层124具有覆盖微型发光二极管122的点阵图形。

80.封装层124的形状由点胶在微型发光二极管122的表面之后经过扩散、固化等自然形成,通常情况下其外轮廓一般为圆形,由于封装层124的作用为对微型发光二极管进行封装保护,因此圆形的封装层直径l3为微型发光二极管122的最大尺寸的2-5倍。但也不需要设置过大的尺寸,为节省封装胶材料,降低成本,封装层124的边缘可以位于第一开孔s1的轮廓之内,或者,封装层124的边缘与第一开孔s1的边缘重合,即圆形的封装层的直径l3小于或等于第一开孔s1的直径l4。

81.根据第一发明构思,在第一开孔内的微型发光二极管灯板之上设置第一反光层,包围微型发光二极管设置。第一反光层具有较强的反射作用,当微型发光二极管灯板上设置了第一反光层之后,其反射率与反射片的反射率相当。因此即使光线被反射到反射片的第一开孔之内的区域,也可以被第一反光层再次向出光一侧进行反射,由此大大提高mini led灯板的出光效率。

82.根据第二发明构思,第一反光层采用的材料为具有对光进行反射的性质白色油墨,因此微型发光二极管灯板向背板一侧出射的光线,或者被扩散板和光学膜片反射回第一开孔处的光线,可以被第一反光层重新向出光一侧反射,由此提高光源的利用效率。

83.根据第三发明构思,微型发光二极管的尺寸很小,例如微型发光二极管的尺寸小于200μm、小于300μm或小于500μm,有利于将背光模组的动态发光控制到更小的分区,有利于提高画面的对比度。

84.根据第四发明构思,第二反光层为绝缘保护层,具有保护电路板的作用。

85.根据第五发明构思,封装层用于封装保护微型发光二极管,阻隔异物进入到微型发光二极管内部。

86.根据第六发明构思,在反射片的第一开孔内,在暴露出的第二反光层之上再叠加一层第一反光层。由白油制成的第二反光层123的厚度在20-30μm,第一反光层同样采用白色油墨,且厚度同样可以设置在20-30μm,这样第一反光层和第二反光层的厚度可以达到40μm以上,可以实现90%以上较高反射率,从而解决了微型发光二极管灯板在反射片的第一开孔内反射率低所导致的微型发光二极管灯板出光效率相对较低的问题。

87.根据第七发明构思,第一反光层完全覆盖第一开孔暴露出的第二反光层,从而可以保证第一开孔暴露出的第二反光层之上最大程度的覆盖第一反光层,进而使第一开孔暴露出的第二反光层之上的所有区域全部满足第一反光层与第二反光层两层白油叠加达到

90%以上的较高反射率。

88.根据第八发明构思,背光模组中的背光源微型发光二极管呈阵列排布,使得出射光线更均匀。

89.根据第九发明构思,第二开孔平行于微型发光二极管的短边方向的边长长度设置为微型发光二极管的短边长度的1.3-1.7倍,以保证微型发光二极管焊接过程中在短边方向落在第二开孔范围内。

90.根据第十发明构思,第二开孔平行于微型发光二极管的长边方向的边长长度设置为微型发光二极管的长边长度的1.1-1.4倍,以保证微型发光二极管焊接过程中在长边方向落在第二开孔范围内。

91.根据第十一发明构思,采用点胶封装的形式对微型发光二极管进行封装,可以节省封装胶材料,降低成本。

92.根据第十二发明构思,圆形的封装层直径为微型发光二极管的最大尺寸的2-5倍用于保护微型发光二极管。

93.根据第二十一发明构思,圆形的封装层直径小于或等于第一开孔直径,可以节省封装胶材料,降低成本。

94.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

95.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。