1.本技术涉及电池保护板技术领域,特别涉及一种电池保护板、加工方法及电子设备。

背景技术:

2.随着科技的进步,5g的到来,智能手机越来越贴近人们的日常生活,为用户带来更快的上网体验及更多的智能应用,手机的能耗也随之变得越来越大。而目前电池保护板散热解决方案在pcb板(printed circuit board,印制线路板,简称印制板)方面的设计却尚无较大突破,近年来的手机爆炸事件也层出不穷。因此,如何设计一种电池保护板,有效的解决电池保护板散热需求,提升电池保护板的寿命及可靠性,成为一大热点问题。

技术实现要素:

3.本技术提供一种电池保护板、加工方法及电子设备,以解决电池保护板散热需求,从而提升电池保护板的寿命及可靠性。

4.为解决上述技术问题,本技术采用的一个技术方案是:提供一种电池保护板。该电池保护板包括:基板,基板表面设置有第一信号层、第一地电层、第一金属层;以及侧面金属层,设置于基板的一侧,且与基板垂直设置;其中,第一信号层设置于基板上方;第一地电层设置于第一信号层上方;第一金属层设置于第一地电层上方;其中,第一地电层与侧面金属层金属化相连。

5.可选地,电池保护板还包括:第二信号层、第二地电层及第二金属层,第一信号层、第一地电层、第一金属层和第二信号层、第二地电层及第二金属层分别以基板为对称轴对应设置在所述基板的下方;其中,第二信号层紧邻基板设置于基板下方;第二地电层设置于第二信号层下方,且第二地电层同侧面金属层金属化相连;第二金属层设置于第二地电层下方。

6.其中,第一地电层为铜或铝,并通过铜或铝同基板侧面金属层相连。

7.其中,第一金属层、第一地电层、第一信号层各层之间通过绝缘材料阻隔;第二金属层、第二地电层、第二信号层各层之间通过绝缘材料阻隔。

8.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种电池保护板的加工方法。该加工方法包括:提供pcb板,pcb板包括由上至下叠层设置在基板上方的第一金属层、第一地电层、第一信号层;以及将pcb板的侧面进行金属化电镀形成侧面金属层;将第一地电层板边镀铜并与同侧面金属层电镀连接。

9.其中,提供pcb板的步骤包括:进行配板:提供第一金属层、第一地电层、第一信号层、第二金属层、第二地电层、第二信号层;将第二信号层、第二地电层及第二金属层设置在基板的下方,且第二信号层、第二地电层及第二金属层和第一信号层、第一地电层、第一金属层分别以基板为对称轴对应设置;通过层压将第一金属层至第二金属层压合在一起;将第二地电层板边镀铜同侧面金属层电镀连接。

10.其中,将pcb板的侧面进行金属化电镀形成侧面金属层的步骤具体包括:对pcb板进行钻靶、铣边、钻孔、外形铣槽、电镀形成侧面金属层。

11.其中,第一金属层、第一地电层、第二地电层、第二金属层进行配板的步骤前包括以下步骤:下料,裁剪出所需的第一金属层、第一地电层、第二地电层、第二金属层,根据线路要求对第一金属层、第一地电层、第二地电层、第二金属层进行内层图形布置,并使用药水将第一金属层、第一地电层、第二地电层、第二金属层表面图形中不需要的部分进行蚀刻去除,再对内层进行检验,最后对基板进行内层冲槽和内层棕化。

12.其中,第一信号层和第二信号层进行配板的步骤前包括以下步骤:下料,裁剪出所需的第一信号层和第二信号层,再按线路要求对第一信号层和第二信号层进行内层图形布置,并使用药水将第一信号层和第二信号层表面图形中不需要的部分进行蚀刻去除,再对内层进行检验,贴膜覆盖,最后对基板进行内层冲槽和内层棕化。

13.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种电子设备。该电子设备包括:电源装置和上述的电池保护板,电池保护板设置于电源装置的任一面。

14.本技术的有益效果是:区别于现有技术的情况,本技术提供一种电池保护板,该电池保护板的基板表面从下至上依次设置有第一信号层、第一地电层、第一金属层,且在基板的一侧与基板垂直设置有侧面金属层,并将第一地电层与侧面金属层金属化相连,利用铜的导热原理,将地电层产生的热量通过铜传导到基板的侧面,从而解决保护板散热问题,提升了电池保护板的性能及寿命。

附图说明

15.为了更清楚地说明本技术实施例技术方案,下面将对实施例和现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

16.图1是本技术提供的电池保护板一实施例结构示意图;

17.图2是本技术提供的电池保护板又一实施例结构示意图;

18.图3是本技术电池保护板的加工方法一实施例流程示意图;

19.图4是图3中步骤s100的具体加工流程示意图;

20.图5是图4中步骤s110配板前对第一金属层、地电层、第二金属层的具体加工流程示意图;

21.图6是图4中步骤s110配板前信号层的具体加工流程示意图;

22.图7是图3中步骤s200的具体加工流程示意图;

23.图8是图3中步骤s300电镀完成后的加工流程示意图;

24.图9是本技术提供的电子设备一实施例结构示意图。

具体实施方式

25.本技术实施例提供一种电池保护板、加工方法及电子设备,以解决电池保护板散热需求,从而提升电池保护板的寿命及可靠性。

26.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例

中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,在不冲突的情况下,本文所描述的实施例可以与其它实施例相结合。下面通过具体实施例,分别进行详细的说明。

29.近年来,印制电路板市场重点从计算机转向通信,这两年更是转向智能手机、平板电脑类移动终端,印制电路板全都向高密度细线化发展,因此,在印制电路板的加工技术方面也会存在许多需要重视的问题。其中发热问题最为重视,目前广泛应用的印制电路板(简称pcb)板材是覆铜/环氧玻璃布基材或酚醛树脂玻璃布基材,还有少量使用的纸基覆铜板材。这些基材虽然具有优良的电气性能和加工性能,但散热性差,作为高发热元件的散热途径,几乎不能指望由pcb本身树脂传导热量,而是从元件的表面向周围空气中散热,但随着电子产品已进入到部件小型化、高密度安装、高发热化组装时代,若只靠表面积十分小的元件表面来散热是非常不够的,同时由于方型扁平式封装技术、球栅阵列封装技术等表面安装元件的大量使用,元器件产生的热量大量地传给pcb板,因此,解决散热的最好方法是提高与发热元件直接接触的pcb自身的散热能力,通过pcb板传导出去或散发出去。对此本技术体提供了一种电池保护板10、加工方法及电子设备。具体如下:

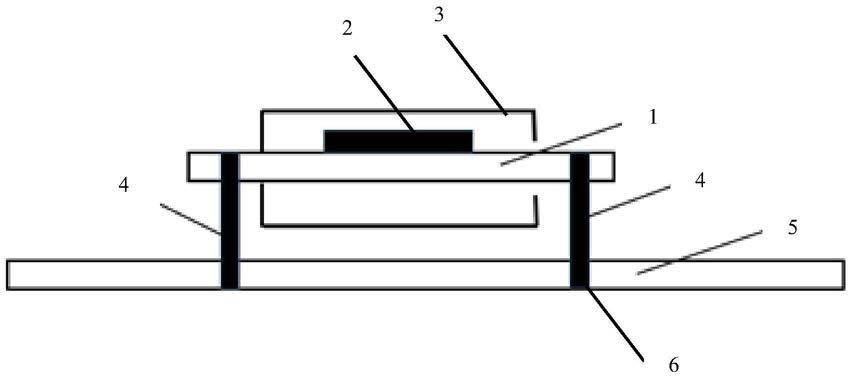

30.请参阅图1,图1是本技术提供的电池保护板一实施例结构示意图。

31.本实施例中,电池保护板10包括:基板11、第一信号层12、第一地电层13、第一金属层14、侧面金属层15。

32.具体的,第一信号层12设置于基板11上方,与基板11紧贴设置,其材质为铜或铝,厚度为30-100μm,可根据实际需求选择第一信号层12的材质及厚度;第一地电层13设置于第一信号层12上方,其材质也铜或铝,厚度为30-100μm,并且在第一地电层13与第一信号层12之间通过绝缘材料阻隔,具体可以通过半固化片进行阻隔,其厚度为60-200μm,半固化片的环氧树脂融化、流动、凝固时,可以将各层电路压合在一起,并形成可靠的绝缘层;接着第一金属层14设置于第一地电层13上方,其材质也为铜或铝,厚度为30-100μm,并且第一金属层14与第一地电层13之间也通过绝缘材料进行阻隔,厚度为75-300μm;而在第一金属层14

上方设有阻焊层(图未示),阻焊层可以为绿油涂覆,厚度小于50μm,绿油等阻焊层可避免pcb板使用过程中焊接短路,从而可延长pcb板的使用寿命。

33.进一步的,在基板11的一侧与基板11垂直设置有侧面金属层15,并且使第一地电层13与侧面金属层15金属化相连,其中侧面金属层15为铜或铝,宽度为20~50μm,可根据实际基板11的尺寸大小进行设置。第一地电层13的板边渡有铜或铝与侧面金属层15电镀连接,利用铜的导热原理,将pcb板第一地电层13产生的热量通过铜传导到pcb板的侧壁进行散热,并且还可以将pcb板的侧面金属层15与手机或者其他电池用电设备中的散热装置相连,从而解决保护板散热问题,提升电池保护板10的性能及寿命。

34.综上,本实施例电池保护板10包括基板11、第一信号层12、第一地电层13、第一金属层14、侧面金属层15,并将第一地电层13与侧面金属层15金属化相连,利用铜的导热原理,将pcb板第一地电层13产生的热量通过铜传导到pcb板的侧壁,从而解决保护板散热问题,提升电池保护板10的性能及寿命。

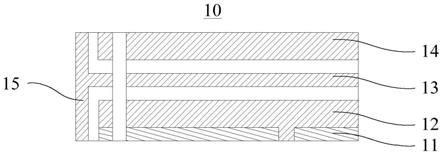

35.请继续参阅图2,图2是本技术提供的电池保护板又一实施例结构示意图。

36.本实施例中,电池保护板20包括:基板21、第一信号层22、第一地电层23、第一金属层24、侧面金属层25、第二信号层26、第二地电层27及第二金属层28。第一信号层22、第一地电层23、第一金属层24与第二信号层26、第二地电层27、第二金属层28分别以基板21为对称轴对称设置。其中,第一信号层22、第一地电层23、第一金属层24对应设置在所述基板21的上方,第二信号层26、第二地电层27、第二金属层28对应设置在所述基板21的下方。

37.具体的,基板21的厚度为25-100μm,而第二信号层26紧邻基板21设置于基板21下方,第二信号层26材质为铜或铝,厚度为30-100μm;第二地电层27设置于第二信号层26下方,其材质为铜或铝,厚度为30-100μm,并且在第二地电层27与第二信号层26之间也通过绝缘材料阻隔,具体可以通过半固化片进行阻隔,其厚度为60-200μm;第二金属层28又设置于第二地电层27下方,其材质为铜或铝,厚度为30-100μm,并且第二金属层28与第二地电层27之间也通过绝缘材料进行阻隔,厚度为75-300μm;第二金属层28下方设有阻焊层,阻焊层可以为绿油涂覆,厚度小于50μm,绿油等阻焊层可避免pcb板使用过程中焊接短路,从而可延长pcb板的使用寿命。第一信号层22、第一地电层23、第一金属层24的具体情况同上述实施例中的第一信号层12、第一地电层13、第一金属层14,在此不做赘述。

38.进一步的,在基板21的一侧与基本垂直设置有侧面金属层25,并且使第一地电层23、第二地电层27均与侧面金属层25金属化相连。本实施例中,侧面金属层25从第一金属层24直接延伸到最底层的第二金属层28处,其材质为铜或铝,宽度为20-50μm,可根据实际基板21的尺寸大小进行设置。侧面金属层25也可以断续的分布,从侧面金属层25与第一地电层23、第二地电层27连接的地方分别向第一金属层24、第二金属层28延伸即可。

39.综上,本实施例电池保护板20还包括第二信号层26、第二地电层27及第二金属层28,并将第一地电层23、第二地电层27均与侧面金属层25金属化相连,利用铜的导热原理,将pcb板第一地电层23、第二地电层27产生的热量均通过铜传导到pcb板的侧面金属层25,从而解决保护板散热问题,提升电池保护板20的性能及寿命。

40.请继续参阅图3,图3本技术电池保护板的加工方法一实施例流程示意图。包括步骤s100-s300,具体如下:

41.s100:提供pcb板,pcb板包括由上至下叠层设置在基板上方的第一金属层、第一地

电层、第一信号层。

42.几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用pcb板。pcb板由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用。

43.本实施例所提供的电池保护板10的pcb板具体加工流程包括步骤s110-s140,请进一步参阅图4,图4是图3中步骤s100的具体加工流程示意图。具体如下:

44.s110:进行配板:提供第一金属层、第一地电层、第一信号层、第二金属层、第二地电层、第二信号层。

45.其中,在进行配板前,还需要对第一金属层、第一地电层、第二金属层、第二地电层进行步骤s101-s104的加工,具体可参见图5,图5是图4中步骤s110配板前对第一金属层、第一地电层、第二地电层、第二金属层的具体加工流程示意图。

46.s101:下料,裁剪出所需的第一金属层、第一地电层、第二地电层、第二金属层。

47.取原材料放置在开料机上,按照生产指示单所要求的尺寸,裁剪出所需的第一金属层、第一地电层、第二金属层及第二地电层。

48.s102:根据线路要求对第一金属层、第一地电层、第二地电层及第二金属层进行内层图形布置。

49.多层电路板的内层结构以一整张的铜箔基板当材料,然后经由酸洗来清洁铜箔表面,以确保没有其他的灰尘或者杂质在上面,接着会用机械研磨来粗化铜箔表面,以增强干膜与铜箔的附着力,并在铜箔表面涂上一层干膜。在铜箔基板的两面各贴上一张内层的线路底片并架设于曝光机上,利用定位孔及吸真空将底片与铜箔基板精密贴合,在黄光区内使用紫外光照射,使底片上未被遮光的干膜产生化学变化而固化与铜箔基板上,最后再用显影液将未被曝光的干膜去掉,最终获得所需的第一金属层、地电层及第二金属层的内层图形。

50.s103:使用药水将第一金属层、第一地电层、第二地电层及第二金属层表面图形中不需要的部分进行蚀刻去除,并对内层进行检验。

51.使用强碱性的溶液来溶解火蚀刻掉暴露出来的铜面,去掉没有被干膜覆盖的铜面,并且蚀刻时注意药水配方和时间,越厚的铜箔需要越长时间及越宽的间隙并保留更宽的线路,因为蚀刻是除了会腐蚀掉暴露出来的铜箔,在干膜边缘的铜面也会受到或多或少的腐蚀。接着用去膜液将原本覆盖在铜箔上的固化干膜去掉,最后铜箔基板上只会留下设计中该有的线路铜箔,实现将第一金属层、第一地电层、第二地电层及第二金属层表面图形中不需要的部分进行蚀刻去除,并通过电子测试,检测目视不易发现到的开路,短路等影响功能性之缺陷。

52.s104:对基板进行内层冲槽和内层棕化。

53.对基板内层进行冲槽和内层棕化,粗化铜表面,增大结合面积,增加表面结合力。

54.除此之外,在进行配板前,还需要对信号层进行步骤s105-s108的加工,请进一步参见图6,图6是图4中步骤s110配板前信号层的具体加工流程示意图。具体如下:

55.s105:下料,裁剪出所需的信号层。

56.s106:再按线路要求对信号层进行内层图形布置。

57.s107:并使用药水将信号层表面图形中不需要的部分进行蚀刻去除,再对内层进行检验,贴膜覆盖。

58.s108:对基板进行内层冲槽和内层棕化。

59.在进行配板前,对信号层进行加工的步骤s105-s108同上述步骤s101-s104,在此不做赘述。信号层步骤s107除了使用药水将信号层表面图形中不需要的部分进行蚀刻去除,再对内层进行检验外,还需要对信号层进行贴膜覆盖,确保信号层信号传输无误。

60.其中对第一金属层、第一地电层、第二金属层、第二地电层进行加工的步骤与信号层的加工步骤可以同时进行,也可以先后进行,可根据实际加工情况选择,在此不做限制。

61.完成步骤s110进行配板后,接着进行步骤s120。

62.s120:将第二信号层、第二地电层及第二金属层设置在基板的下方,且第二信号层、第二地电层及第二金属层和第一信号层、第一地电层、第一金属层分别以基板为对称轴对应设置。

63.以基板为对称轴,基板上方,从上至下依次为第一金属层、第一地电层、第一信号层;基板下方,从下至上依次为第二金属层、第二地电层、第二信号层。具体地,第一信号层、第二信号层分别设置于基板上方和下方,与基板紧贴设置;第一地电层设置于第一信号层上方,第二地电层设置于第二信号层下方,并且在地电层与信号层之间通过绝缘材料阻隔,具体可以通过半固化片进行阻隔,半固化片的环氧树脂融化、流动、凝固时,可以将各层电路压合在一起,并形成可靠的绝缘层;第一金属层又设置于第一地电层上方,第二金属层又设置于第二地电层下方,且金属层与地电层之间也通过绝缘材料进行阻隔;而在第一金属层上方、第二金属层下方涂覆有绿油,绿油可避免pcb板使用过程中焊接短路,从而可延长pcb板的使用寿命。

64.s130:通过层压将第一金属层至第二金属层压合在一起。

65.用半固化片将外层铜箔与内层,以及内层与内层之间的第一金属层、第一地电层、第一信号层、第二信号层、第二地电层以及第二金属层连接成为一个整体,成为多层pcb板。

66.s140:将第二地电层板边镀铜同侧面金属层电镀连接。

67.将pcb板侧面金属化电镀,并将第二地电层板边镀铜与pcb板侧面电镀连接,从而解决地电层散热问题。

68.本实施例完成步骤s100后,接着进行步骤s200。

69.s200:将pcb板的侧面进行金属化电镀形成侧面金属层。

70.步骤s200的步骤具体可参见图7,图7是图3中步骤s200的具体加工流程示意图。分别对pcb板进行钻靶、铣边、钻孔、外形铣槽、电镀形成侧面金属层,具体步骤如下:

71.s201:转靶。

72.用钻靶机通过标靶自动定位钻出标靶孔为钻孔时提供定位孔。

73.s202:铣边。

74.用铣靶机将标靶位的铜皮铣开以显露出钻靶时所利用的标靶。

75.s203:钻孔。

76.通过在线钻孔设备在基板上钻制若干个对位孔。

77.s204:外形铣槽。

78.根据尺寸需求对基板侧面进行铣槽,形成侧面金属槽结构。

79.s205:电镀。

80.对侧面金属槽结构进行镀铜形成侧面金属层。

81.完成步骤s200将pcb板的侧面进行金属化电镀形成侧面金属层后,接着进行步骤s300。

82.s300:将第一地电层板边镀铜并与同侧面金属层电镀连接。

83.将pcb板侧面金属化电镀,并将第一地电层、第二地电层的板边镀铜与pcb板侧面电镀连接,从而解决地电层散热问题。

84.完成步骤s100-s300后,本实例进一步包括步骤s410-s440,请进一步参见图8,图8是图3中步骤s300电镀完成后的加工流程示意图。具体包括:

85.s410:外层图形。

86.对第一金属层、第二金属层进行外层图形布置。

87.s420:外层蚀刻、外层检验。

88.使用药水将第一金属层、第二金属层表面图形中不需要的部分铜进行蚀刻去除,并将电池保护板放置检查设备进行检验。

89.s430:阻焊。

90.对第一金属层、第二金属层涂覆阻焊油墨,例如:涂覆绿油。

91.s440:字符、外形、开盖。

92.将所需的文字,商标或零件符号,以网板印刷的方式印在第一金属层、第二金属层表面上,再将基板整体板放置在加工平台上,将所需的文字,商标或零件符号印在第一金属层、第二金属层表面上,还对外形进行外形加工,并采用激光束沿开盖区域的边界进行切割。

93.本实施例,将地电层同板边的侧面金属化相连,利用铜的导热原理,将pcb地电层产生的热量通过铜传导到pcb的侧壁,并且pcb侧面金属化可进一步与手机或者其他电池用电设备中的散热装置相连,从而解决保护板散热问题,提升电池保护板的性能及寿命。

94.除此之外,本技术还提供一种电子设备,具体请参见图9,图9是本技术提供的电子设备一实施例结构示意图。

95.本实施例中电子设备主要为可使用充电电池的电子设备,如:随身听、电动玩具、手机等。该电子设备包括电源装置920和上述的电池保护板910,该电池保护板910可以设置于电源装置920的任一面,且电池保护板910的侧面金属层进一步与手机或者其他电池用电设备中的散热装置相连,从而解决保护板散热问题,提升电池保护板的性能及寿命。

96.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。