1.本发明涉及汽车轮胎生产技术领域,尤其涉及一种汽车子午线轮胎生产中的挤出工艺。

背景技术:

2.挤出是聚合物材抖的基本成型工艺之一。在轮胎工业中,子午线轮胎的一些半成品部件,例如胎面,便是通过挤出成型的。

3.现有的轮胎挤出工艺由于流体弹性的存在,轮胎胶料在离开挤出口模后会出现明显的胀大,使得挤出物的截面形狀与口模出口处的截面形状不同,这样一来便增加了轮胎模具设计和工艺控制的难度。

技术实现要素:

4.本发明的目的在于提供一种汽车子午线轮胎生产中的挤出工艺,以解决上述问题。

5.为实现上述目的,本发明提供如下技术方案:一种汽车子午线轮胎生产中的挤出工艺,包括以下步骤:s10、在恒温状态下对轮胎熔融胶料进行流变行为测试,选出该轮胎熔融胶料的最佳挤出温度,保持在此最佳挤出温度进行轮胎制备的挤出过程;s20、根据挤出口模的外形尺寸和流体体积,建立轮胎胎面挤出成型的模型;s30、根据步骤s20中的模型对挤出口模的形状进行修正,选出合理的挤出口模的形状;s40、采用步骤s30获得的挤出口模,将轮胎熔融胶料挤出注入轮胎模具中,完成轮胎制备的挤出工艺。

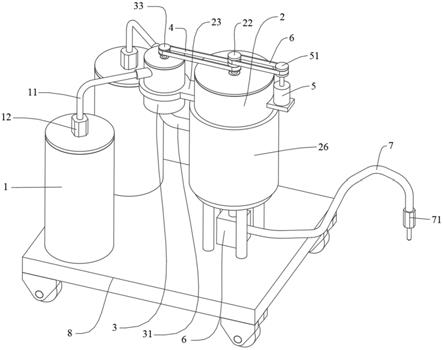

6.作为本发明的一种改进,在步骤s10中,采用无转子动态剪切流变仪对轮胎熔融胶料进行流变行为测试,轮胎熔融胶料被放置于密封恒温的双锥形模腔内,双锥形模腔的下半模在电机的驱动下以预设的频率和摆角做扭转振动以确保轮胎熔融胶料能够产生扭转应变,设置在双锥形模腔上半模的扭矩传感器实时监测所接收到的扭矩。

7.作为本发明的一种改进,在步骤s20中,采用界面追踪方法对流体的挤出进行模拟。

8.作为本发明的一种改进,在步骤s30中,挤出口模的形状参数包括长度和截面积。

9.作为本发明的一种改进,将挤出口模沿流体流动方向分为与挤出枪相连的流体挤出段、口模恒定截面段、口模扩径截面段、与轮胎模具相连的预口模段,挤出口模的形状参数包括流体挤出段的长度和截面积、口模恒定截面段的长度和截面积、口模扩径截面段的长度和截面积、预口模段的长度和截面积。

10.作为本发明的一种改进,以正交试验法逐个改变流体挤出段、口模恒定截面段、口模扩径截面段、预口模段的长度以及口模恒定截面段的截面积、口模扩径截面段的变径曲

线、预口模段的变径曲线,从而选出合理的挤出口模的形状。

11.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

具体实施方式

12.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

13.一种汽车子午线轮胎生产中的挤出工艺,包括以下步骤:s10、在恒温状态下对轮胎熔融胶料进行流变行为测试,选出该轮胎熔融胶料的最佳挤出温度,保持在此最佳挤出温度进行轮胎制备的挤出过程;s20、根据挤出口模的外形尺寸和流体体积,建立轮胎胎面挤出成型的模型;s30、根据步骤s20中的模型对挤出口模的形状进行修正,选出合理的挤出口模的形状;s40、采用步骤s30获得的挤出口模,将轮胎熔融胶料挤出注入轮胎模具中,完成轮胎制备的挤出工艺。

14.作为本发明的一个实施例,在步骤s10中,采用无转子动态剪切流变仪对轮胎熔融胶料进行流变行为测试,轮胎熔融胶料被放置于密封恒温的双锥形模腔内,双锥形模腔的下半模在电机的驱动下以预设的频率和摆角做扭转振动以确保轮胎熔融胶料能够产生扭转应变,设置在双锥形模腔上半模的扭矩传感器实时监测所接收到的扭矩。

15.作为本发明的一个实施例,在步骤s20中,采用界面追踪方法对流体的挤出进行模拟。

16.作为本发明的一个实施例,在步骤s30中,挤出口模的形状参数包括长度和截面积。

17.作为本发明的一个实施例,将挤出口模沿流体流动方向分为与挤出枪相连的流体挤出段、口模恒定截面段、口模扩径截面段、与轮胎模具相连的预口模段,挤出口模的形状参数包括流体挤出段的长度和截面积、口模恒定截面段的长度和截面积、口模扩径截面段的长度和截面积、预口模段的长度和截面积。

18.作为本发明的一个实施例,以正交试验法逐个改变流体挤出段、口模恒定截面段、口模扩径截面段、预口模段的长度以及口模恒定截面段的截面积、口模扩径截面段的变径曲线、预口模段的变径曲线,从而选出合理的挤出口模的形状。

19.上述技术方案的工作原理及有益效果:利用动态剪切流变仪对轮胎胶料进行稳态和动态流变学测试,考察胶料的剪切粘度、剪切速率、振荡频率、剪切应变和温度的变化关系。利用动态剪切流变仪对胶料进行了硫化测试、频率扫描测试及应变扫描测试。硫化测试的结果表明,对于含有硫化体系的胶料,频率扫描巧应变扫描中单个试样的测试时间应控制在20min之内,防止硫化过程对测试结果产生影响。结果表明,胶料的复数粘度随着测试频率的增加而减小.属于典型的剪切变稀流体,但在低频下却没有明显的牛顿粘度平台。对比不同测试温度下的复数粘度曲线可w看出,当测试温度由80℃上升至100℃时,胶料的粘度会出现下降,但随着温度的进一步升髙,由温度变化引起的粘度差异越来越小。

20.利用vof方法建立了轮胎胎面单挤出成型的有限元模型。vof(volume of fluid)方法是建立在欧拉网格下的界面追踪方法。vof方法能够客观描述胶料挤出胀大的全过程并计及传送带牵引对挤出物截面形状的影响法能够客观描述胶料挤出胀大的全过程并计及传送带牵引对挤出物截面形状的影响。聚合物的挤出胀大行为使得挤出制品的截面形状与口模出口处的截面形状存在明显差异,增加了口模设计的难度。

21.利用数控机床将修正设计出的口模加工成实物并安装在挤出机上进行了挤出试验。在高体积流量下,挤出物的截面形状与挤出速度无关。将测试获得的挤出物轮廓与数值修正设计中的目标轮廓进行对比发现,挤出物的实际轮麻小于目标轮廓。由此可见,在口模的数值修正设计中,必须选择合理的参数才能获得准确的模具形状。

22.本发明提供的一种汽车子午线轮胎生产中的挤出工艺,通过合理的挤出口模的形状参数,确保挤出工艺的有效进行。

23.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内中。

技术特征:

1.一种汽车子午线轮胎生产中的挤出工艺,其特征在于,包括以下步骤:s10、在恒温状态下对轮胎熔融胶料进行流变行为测试,选出该轮胎熔融胶料的最佳挤出温度,保持在此最佳挤出温度进行轮胎制备的挤出过程;s20、根据挤出口模的外形尺寸和流体体积,建立轮胎胎面挤出成型的模型;s30、根据步骤s20中的模型对挤出口模的形状进行修正,选出合理的挤出口模的形状;s40、采用步骤s30获得的挤出口模,将轮胎熔融胶料挤出注入轮胎模具中,完成轮胎制备的挤出工艺。2.根据权利要求1所述的一种汽车子午线轮胎生产中的挤出工艺,其特征在于:在步骤s10中,采用无转子动态剪切流变仪对轮胎熔融胶料进行流变行为测试,轮胎熔融胶料被放置于密封恒温的双锥形模腔内,双锥形模腔的下半模在电机的驱动下以预设的频率和摆角做扭转振动以确保轮胎熔融胶料能够产生扭转应变,设置在双锥形模腔上半模的扭矩传感器实时监测所接收到的扭矩。3.根据权利要求1所述的一种汽车子午线轮胎生产中的挤出工艺,其特征在于:在步骤s20中,采用界面追踪方法对流体的挤出进行模拟。4.根据权利要求1所述的一种汽车子午线轮胎生产中的挤出工艺,其特征在于:在步骤s30中,挤出口模的形状参数包括长度和截面积。5.根据权利要求4所述的一种汽车子午线轮胎生产中的挤出工艺,其特征在于:将挤出口模沿流体流动方向分为与挤出枪相连的流体挤出段、口模恒定截面段、口模扩径截面段、与轮胎模具相连的预口模段,挤出口模的形状参数包括流体挤出段的长度和截面积、口模恒定截面段的长度和截面积、口模扩径截面段的长度和截面积、预口模段的长度和截面积。6.根据权利要求5所述的一种汽车子午线轮胎生产中的挤出工艺,其特征在于:以正交试验法逐个改变流体挤出段、口模恒定截面段、口模扩径截面段、预口模段的长度以及口模恒定截面段的截面积、口模扩径截面段的变径曲线、预口模段的变径曲线,从而选出合理的挤出口模的形状。

技术总结

本发明提供一种汽车子午线轮胎生产中的挤出工艺,包括以下步骤:S10、在恒温状态下对轮胎熔融胶料进行流变行为测试,选出该轮胎熔融胶料的最佳挤出温度,保持在此最佳挤出温度进行轮胎制备的挤出过程;S20、根据挤出口模的外形尺寸和流体体积,建立轮胎胎面挤出成型的模型;S30、根据步骤S20中的模型对挤出口模的形状进行修正,选出合理的挤出口模的形状;S40、采用步骤S30获得的挤出口模,将轮胎熔融胶料挤出注入轮胎模具中,完成轮胎制备的挤出工艺。本发明提供的一种汽车子午线轮胎生产中的挤出工艺,通过合理的挤出口模的形状参数,确保挤出工艺的有效进行。确保挤出工艺的有效进行。

技术研发人员:徐龙贵

受保护的技术使用者:盐城市恒泰橡胶有限公司

技术研发日:2021.12.10

技术公布日:2022/5/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。