1.本实用新型涉及雕刻机技术领域,尤其涉及一种新型双标识标识雕刻机。

背景技术:

2.标识雕刻机是用于标牌加工、家具生产的专用工具,其可完成表面开槽、雕刻以及镂空等工艺,具有自动化程度高、工效高、功能多样以及运用灵活的特点。

3.双工位标识雕刻机是雕刻机的一种,即是在底座上安装两个作业工位,其在一个工作流程中可对两个板材进行雕刻,作业效率高。但现有的双工位雕刻机形式单一,结构简单,实际雕刻中被雕刻板材的大小不一,现有的这种双工位雕刻机无法对较大的板材进行雕刻。

4.设计一种可对较大板材进行雕刻的双工位雕刻机是亟需解决的问题。

技术实现要素:

5.本实用新型的目的是为克服现有技术存在的双工位雕刻机无法对较大板材进行雕刻的缺陷,提出一种新型双工位标识雕刻机,本装置可将两个工位合并成一个大的工作台面,便于放置较大的板材。

6.本实用新型提出了如下技术方案:

7.新型双工位标识雕刻机,包括机架、龙门架、机头,所述龙门架设在机架上,所述机头设在龙门架上,所述机架中具有一容置空腔,所述容置空腔的下部的机架为支撑台,所述支撑台的左侧设有左雕刻台,所述支撑台的右侧设有推送组件、右雕刻台,所述右雕刻台通过推送组件与支撑台相连接,所述左雕刻台的上端面与右雕刻台的上端面相齐平。

8.所述推送组件包括多个滑轨、丝杆螺母机构,所述的多个滑轨在支撑台的前后方向上顺次布置,所述滑轨的长度方向与机架的左右方向相一致;

9.在所述右雕刻台的下部与支撑台上的多个滑轨相对应的位置均设有滑块,通过所述滑轨与滑块的配合实现右雕刻台与支撑台相连接;

10.所述丝杆螺母机构包括第一轴承座、第二轴承座、丝杆、螺母座、电机,所述第一轴承座、第二轴承座均设在支撑台上,所述螺母座位于第一轴承座、第二轴承座之间,所述螺母座与右雕刻台的下端面相连接,所述电机设在支撑台的右侧,所述丝杆的左端、右端分别与第一轴承座、第二轴承座配合,所述丝杆的中部与螺母座配合,所述丝杆的右端与电机的动力输出端相连接。

11.还包括锁扣件,所述锁扣件包括活动插舌、插口,所述插口设在左雕刻台的一端靠近右雕刻台的位置,所述活动插舌设在右雕刻台上与插口相对应的位置。

12.所述龙门架的中部为横梁,所述龙门架的左右两侧为左立柱、右立柱,所述的两个立柱分别设在横梁两端的下端面,所述机头设在横梁上;

13.在所述机架的左侧设有左导轨、左直齿条,所述左直齿条设在左导轨的下部,在所述机架的右侧上设有右导轨、右直齿条,所述右直齿条设在右导轨的下部,在所述左立柱上

与左导轨相对应的位置设有左滑块,在所述左立柱上与左直齿条相对应的位置设有左驱动电机,所述左驱动电机的动力输出端与左直齿条相配合,在所述右立柱上与右导轨相对应的位置设有右滑块,在所述右立柱上与右直齿条相对应的位置设有右驱动电机,所述右驱动电机的动力输出端与右直齿条相配合。

14.还包括压紧机构,所述压紧机构在机架的左侧内壁、机架的右侧内壁均有设置;

15.所述压紧机构包括支撑叉、前伸出气缸、前压辊组件、后伸出气缸、后压辊组件,所述支撑叉包括斜撑杆、前叉杆和后叉杆,所述前叉杆与后叉杆相平行,所述前叉杆的一端、后叉杆的一端均弯曲后与斜撑杆的一端相连接,所述斜撑杆的另一端设在机架上。

16.在所述前叉杆上设有前导向孔,所述前伸出气缸设在前叉杆上,所述前伸出气缸的活塞杆穿设过前导向孔;

17.所述后叉杆上设有后导向孔,所述后伸出气缸设在后叉杆上,所述后伸出气缸的活塞杆穿设过后导向孔。

18.在所述前伸出气缸的活塞杆端部设有前压辊组件,在所述后伸出气缸的活塞杆端部设有后压辊组件,所述前压辊组件、后压辊组件均包括压辊、容置壳,所述容置壳为半包围结构,所述容置壳的内部具有一放置腔,所述压辊设在放置腔中,在所述放置腔两端的容置壳内侧均设有转轴座,所述压辊的两端分别设有转轴,所述压辊两端的转轴分别与容置壳内侧的转轴座相配合。

19.所述斜撑杆的下部还设有加强筋,所述加强筋一端连接斜撑杆,另一端连接机架。

20.上述的新型双工位标识雕刻机至少具有以下有益效果:

21.1.本实用新型中,通过设置推送组件实现右雕刻台在支撑台上的左右移动,左、右雕刻台上端面相齐平,如此当右雕刻台移动至左雕刻台处,左、右雕刻台共同形成一个大的工作台面,便于放置较大的板材。

22.2.本实用新型中,通过设置锁扣件,可以使相并成一个大的工作台面的左、右雕刻台牢固连接,便于放置较大板材。

23.3.本实用新型中,通过设置压紧机构,可以对左、右雕刻台上的板材进行压紧,防止因电机震动影响、机头上的刻刀影响导致板材位置发生偏移,保证雕刻质量。

24.4.本实用新型中,通过在斜撑杆的下部设置加强筋用以加固支撑叉,可以使支撑叉在机架上的固定稳固牢靠。

25.5.本实用新型在使用时,根据板材大小调整左、右雕刻台之间是否合并成一个大的工作台面,当未合并时,左、右雕刻台上分别进行雕刻,一个工作;流程可同时对两个板材进行雕刻,作业效率高;当合并时,可对大的板材进行雕刻。通过压紧机构对板材进行压紧以防止板材位置偏移,保证雕刻质量。

26.相比于现有技术的形式单一的雕刻机,本装置既可进行双工位雕刻,亦可进行单工位雕刻,形式灵活调节,实用性更强。

附图说明

27.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

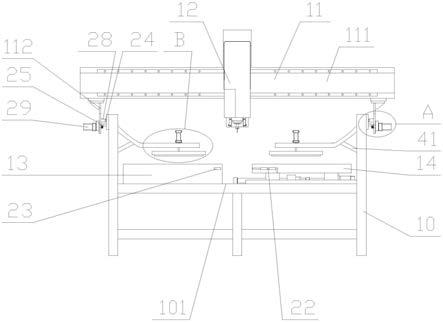

28.图1是本实用新型实施例的双工位标识雕刻机整体结构正视图;

29.图2是图1中a部位右立柱与机架之间的连接关系示意图;

30.图3是图1中b部位前伸出气缸与支撑叉之间的位置示意图;

31.图4是本实用新型实施例的双工位标识雕刻机整体结构俯视图;

32.图5是本实用新型实施例的前导向孔、后导向孔在支撑叉上的位置示意图;

33.图6是本实用新型实施例的滑轨、丝杆螺母机构在支撑台上的位置示意图;

34.图7是本实用新型实施例的压辊与容置壳之间的其中一个位置关系示意图;

35.图8是本实用新型实施例的压辊与容置壳之间的另一个位置关系示意图;

36.其中,10-机架,101-支撑台,11-龙门架,111-横梁,112-左立柱,113-右立柱,12-机头,13-左雕刻台,14-右雕刻台,15-滑轨,16-滑块,17-第一轴承座,18-第二轴承座,19-丝杆,20-螺母座,21-电机,22-活动插舌,23-插口,24-左导轨,25-左直齿条,26-右导轨,27-右直齿条,28-左滑块,29-左驱动电机,30-右滑块,31-右驱动电机,32-支撑叉,321-斜撑杆,322-前叉杆,323-后叉杆,33-前伸出气缸,34-后伸出气缸,35-前导向孔,36-后导向孔,37-压辊,38-容置壳,39-转轴座,40-转轴,41-加强筋。

具体实施方式

37.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

38.请参照图1-图8所示,新型双工位标识雕刻机,包括机架10、龙门架11、机头12,龙门架11设在机架10上,机头12设在龙门架11上,机架10为下沉式设计,即机架10中具有一容置空腔,容置空腔的下部的机架为支撑台101,支撑台101的左侧设有左雕刻台13,支撑台101的右侧设有推送组件、右雕刻台14,右雕刻台14通过推送组件与支撑台101相连接,左雕刻台13的上端面与右雕刻台14的上端面相齐平。

39.通过设置推送组件实现右雕刻台在支撑台上的左右移动,左、右雕刻台上端面相齐平,如此当右雕刻台移动至左雕刻台处,左、右雕刻台共同形成一个大的工作台面,便于放置较大的板材。

40.推送组件包括多个滑轨15、丝杆螺母机构,多个滑轨15在支撑台101的前后方向上顺次布置,滑轨15的长度方向与机架10的左右方向相一致;

41.在右雕刻台14的下部与支撑台101上的多个滑轨15相对应的位置均设有滑块16,通过滑轨15与滑块16的配合实现右雕刻台14与支撑台101相连接;

42.丝杆螺母机构包括第一轴承座17、第二轴承座18、丝杆19、螺母座20、电机21,第一轴承座17、第二轴承座18均设在支撑台上,本实施例中,第一轴承座可以是设在支撑台上靠近中部的位置,第二轴承座设在支撑台上的右侧位置,螺母座20位于第一轴承座17、第二轴承座18之间,螺母座20与右雕刻台14的下端面相连接,电机21设在支撑台101的右侧,丝杆19的左端、右端分别与第一轴承座17、第二轴承座18配合,丝杆19的中部与螺母座20配合,丝杆19的右端与电机21的动力输出端相连接。

43.还包括锁扣件,锁扣件包括活动插舌22、插口23,插口23设在左雕刻台13的一端靠近右雕刻台的位置,活动插舌22设在右雕刻台14上与插口相对应的位置。锁扣件的设置可

以使相并成一个大的工作台面的左、右雕刻台牢固连接。

44.龙门架11的中部为横梁111,龙门架的左右两侧为左立柱112、右立柱113,两个立柱分别设在横梁111两端的下端面,机头12设在横梁111上;

45.在机架10的左侧设有左导轨24、左直齿条25,左直齿条25设在左导轨24的下部,在机架10的右侧上设有右导轨26、右直齿条27,右直齿条27设在右导轨26的下部,在左立柱112上与左导轨24相对应的位置设有左滑块28,在左立柱112上与左直齿条25相对应的位置设有左驱动电机29,左驱动电机29的动力输出端与左直齿条25相配合,在右立柱113上与右导轨26相对应的位置设有右滑块30,在右立柱113上与右直齿条27相对应的位置设有右驱动电机31,右驱动电机31的动力输出端与右直齿条27相配合,本实施例中左驱动电机的动力输出端、右驱动电机的动力输出端均设有啮合齿轮。

46.还包括压紧机构,压紧机构在机架10的左侧内壁、机架10的右侧内壁均有设置;

47.压紧机构包括支撑叉32、前伸出气缸33、前压辊组件、后伸出气缸34、后压辊组件,支撑叉32包括斜撑杆321、前叉杆322和后叉杆323,前叉,322与后叉杆323相平行,前叉杆322的一端、后叉杆323的一端均弯曲后与斜撑杆321的一端相连接,斜撑杆321的另一端设在机架10上。

48.在前叉杆322上设有前导向孔35,前伸出气缸33设在前叉杆322上,前伸出气缸33的活塞杆穿设过前导向孔35;

49.后叉杆上323设有后导向孔36,后伸出气缸34设在后叉杆323上,后伸出气缸34的活塞杆穿设过后导向孔36。

50.在前伸出气缸的活塞杆端部设有前压辊组件,在后伸出气缸的活塞杆端部设有后压辊组件,前压辊组件、后压辊组件均包括压辊37、容置壳38,容置壳38为半包围结构,容置壳38的内部具有一放置腔,压辊37设在放置腔中,在放置腔两端的容置壳内侧均设有转轴座39,压辊37的两端分别设有转轴40,压辊37两端的转轴40分别与容置壳内侧的转轴座39相配合。

51.通过设置压紧机构,可以对左、右雕刻台上的板材进行压紧,防止因电机震动影响、机头上的刻刀影响导致板材位置发生偏移,保证雕刻质量。

52.斜撑杆321的下部还设有加强筋41,加强筋41一端连接斜撑杆321,另一端连接机架10。加强筋用以加固支撑叉,使其在机架上的固定稳固牢靠。

53.本装置在使用时,根据板材大小调整左、右雕刻台之间是否合并成一个大的工作台面,当未合并时,左、右雕刻台上分别进行雕刻,一个工作;流程可同时对两个板材进行雕刻,作业效率高;当合并时,可对大的板材进行雕刻。通过压紧机构对板材进行压紧以防止板材位置偏移,保证雕刻质量。

54.相比于现有技术的形式单一的雕刻机,本装置既可进行双工位雕刻,亦可进行单工位雕刻,形式灵活调节,实用性更强。

55.本实用新型的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本实用新型而不是要求本实用新型必须以特定的方位构造或操作,因此不能理解为对本实用新型的限制。本实用新型中的“相连”“连接”应作广义理解,例如,可以是连接,也可以是可拆卸连接;可以是直接连接,也可以是通过中间部件间接连接,对于本领域的普通技术人员

而言,可以具体情况理解上述术语的具体含义。

56.以上所述为本实用新型的优选实施方式,具体实施例的说明仅用于更好的理解本实用新型的思想。对于本技术领域的普通技术人员来说,依照本实用新型原理还可以做出若干改进或者同等替换,这些改进或同等替换也视为落在本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。