1.本实用新型属于滤筒焊接装置技术领域,尤其涉及一种滤筒自动焊接装置。

背景技术:

2.滤筒采用金属网片弯曲焊接而成。现有的滤筒生产首先将金属网片裁片,然后将裁好的金属网片在比滤筒内径小的芯轴上用手工或者半手工缠绕,然后将芯轴退出,金属网片在自身应力的作用下回弹,将金属网片的两个边对接,用点焊的方式焊接,再到圆柱形母胎上进行焊缝。上述方法存在以下缺陷:其一,工序繁琐,加工速度慢,生产效率低;其二,对接点焊时容易造成重叠或脱离,滤筒的直径不一致,产品质量无法保证;其三,在点焊时容易对网片造成损伤,影响过滤效果;其四,点焊后的滤筒在往母胎上套时,如果母胎外径与滤筒内径相等时,操作过程中,容易将点焊的焊点弄开,且操作速度慢,如果母胎外径小于滤筒内径造成滤筒在焊接过程中变形,影响产品质量。

技术实现要素:

3.本实用新型要解决的技术问题就是提供一种人工成本低、劳动强度小、焊接质量高、滤筒不容易变形的滤筒自动焊接装置。

4.为解决上述问题,本实用新型滤筒自动焊接装置采用的技术方案为:包括带有母胎的架体,在所述母胎下方设置有带有通孔的平台,所述通孔为条状,在所述通孔周边的平台上设置有限位凹槽,在所述平台下方的架体上设置有底部气缸,在所述底部气缸的第一顶杆上方设置有定型底模,所述定型底模的截面圆弧状,通孔的宽度略大于定型底模的宽度,所述第一顶杆插入所述通孔中,在所述母胎侧面的架体上设置有两个侧部气缸,在所述侧部气缸的第二顶杆上设置有定型侧模,所述定型侧模的截面圆弧状,在所述母胎上方的架体上设置有顶部气缸,在所述顶部气缸的第三顶杆下方设置有缝焊焊头,所述定型底模、定型侧模组成的圆的内径与所述母胎的外径相等。

5.其附加技术特征为:

6.所述定型底模的截面为1/4圆弧状;

7.在所述定型底模下方设置有磁铁块;

8.所述母胎下表面略高于平台上表面。

9.本实用新型所提供的滤筒自动焊接装置与现有技术相比,具有以下优点:其一,由于包括带有母胎的架体,在所述母胎下方设置有带有通孔的平台,所述通孔为条状,在所述通孔周边的平台上设置有限位凹槽,在所述平台下方的架体上设置有底部气缸,在所述底部气缸的第一顶杆上方设置有定型底模,所述定型底模的截面圆弧状,通孔的宽度略大于定型底模的宽度,所述第一顶杆插入所述通孔中,在所述母胎侧面的架体上设置有两个侧部气缸,在所述侧部气缸的第二顶杆上设置有定型侧模,所述定型侧模的截面圆弧状,在所述母胎上方的架体上设置有顶部气缸,在所述顶部气缸的第三顶杆下方设置有缝焊焊头,所述定型底模、定型侧模组成的圆的内径与所述母胎的外径相等,将裁好的网片放置在限

位凹槽中,底部气缸的第一顶杆上顶,定型底模带动网片向上移动,在网片上表面接触到母胎时,继续上顶,网片在定型底模的作用下弯曲,靠近下部分的网片贴在母胎下表面,然后将两个定型侧模向内部推,将定型底模斜上方的网片贴在母胎上,网片两侧边贴在一起,此时顶部气缸将缝焊焊头下移,将网片的两个侧边焊接在一起,焊接速度快,焊接质量高,而且焊接过程中误差小,滤筒质量高;其二,由于所述定型底模的截面为1/4圆弧状,定型底模在托举网片时不容易脱落或者偏移,稳定性能好,而且网片弯曲时定型底模不会对网片造成损伤;其三,由于在所述定型底模下方设置有磁铁块,在网片离开限位凹槽后,磁铁块将网片固定在定型底模上,网片不容易偏移;其四,由于所述母胎下表面略高于平台上表面,网片离开限位凹槽后可以很快与母胎接触,避免了网片在离开限位凹槽后发生偏移。

附图说明

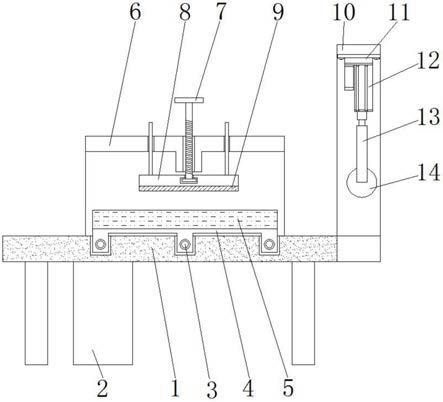

10.图1为本实用新型滤筒自动焊接装置的结构示意图;

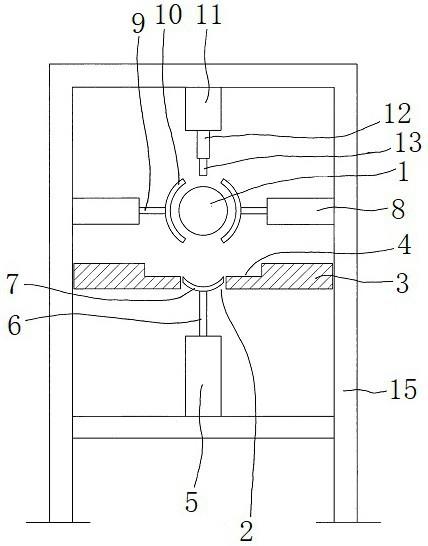

11.图2为定型底模上带有磁铁块的滤筒自动焊接装置的结构示意图。

具体实施方式

12.下面结合附图和具体实施方式对本实用新型滤筒自动焊接装置的结构和使用原理做进一步详细说明。

13.如图1所示,本实用新型滤筒自动焊接装置的结构示意图,本实用新型滤筒自动焊接装置包括带有母胎1的架体15,在母胎1下方设置有带有通孔2的平台3,通孔2为条形,在通孔2周边的平台3上设置有限位凹槽4,在平台3下方的架体15上设置有底部气缸5,在底部气缸5的第一顶杆6上方设置有定型底模7,定型底模7的截面圆弧状,通孔2的宽度略大于定型底模7的宽度,第一顶杆6插入所述通孔中,在母胎1侧面的架体15上设置有两个侧部气缸8,在侧部气缸8的第二顶杆9上设置有定型侧模10,定型侧模10的截面圆弧状,在母胎1上方的架体15上设置有顶部气缸11,在顶部气缸11的第三顶杆12下方设置有缝焊焊头13,定型底模7、定型侧模8组成的圆的内径与母胎1的外径相等。

14.将裁好的网片放置在限位凹槽4中,底部气缸5的第一顶杆6上顶,定型底模7带动网片向上移动,在网片上表面接触到母胎1时,继续上顶,网片在定型底模7的作用下弯曲,靠近下部分的网片贴在母胎1下表面,然后将两个定型侧模10向内部推,将定型底模4斜上方的网片贴在母胎1上,网片两侧边贴在一起,此时顶部气缸11将缝焊焊头13下移,将网片的两个侧边焊接在一起,焊接速度快,焊接质量高,而且焊接过程中误差小,滤筒质量高。

15.定型底模7的截面为1/4圆弧状,定型底模在托举网片时不容易脱落或者偏移,稳定性能好,而且网片弯曲时定型底模不会对网片造成损伤。

16.如图2所示,在定型底模7下方设置有磁铁块14,在网片离开限位凹槽后,磁铁块将网片固定在定型底模上,网片不容易偏移。

17.母胎1下表面略高于平台3上表面,网片离开限位凹槽后可以很快与母胎接触,避免了网片在离开限位凹槽后发生偏移。

18.本实用新型的保护范围不仅仅局限于上述实施例,只要结构与本实用新型滤筒自动焊接装置结构相同或相似,就落在本实用新型保护的范围。

技术特征:

1.滤筒自动焊接装置,其特征在于:包括带有母胎的架体,在所述母胎下方设置有带有通孔的平台,所述通孔为条状,在所述通孔周边的平台上设置有限位凹槽,在所述平台下方的架体上设置有底部气缸,在所述底部气缸的第一顶杆上方设置有定型底模,所述定型底模的截面圆弧状,通孔的宽度略大于定型底模的宽度,所述第一顶杆插入所述通孔中,在所述母胎侧面的架体上设置有两个侧部气缸,在所述侧部气缸的第二顶杆上设置有定型侧模,所述定型侧模的截面圆弧状,在所述母胎上方的架体上设置有顶部气缸,在所述顶部气缸的第三顶杆下方设置有缝焊焊头,所述定型底模、定型侧模组成的圆的内径与所述母胎的外径相等。2.根据权利要求1所述的滤筒自动焊接装置,其特征在于:所述定型底模的截面为1/4圆弧状。3.根据权利要求1所述的滤筒自动焊接装置,其特征在于:在所述定型底模下方设置有磁铁块。4.根据权利要求1所述的滤筒自动焊接装置,其特征在于:所述母胎下表面略高于平台上表面。

技术总结

本实用新型属于滤筒生产装置技术领域,公开了一种滤筒自动焊接装置。其主要技术特征为:包括带有母胎的架体,在所述母胎下方设置有带有通孔的平台,所述通孔为条状,在所述通孔周边的平台上设置有限位凹槽,在所述平台下方的架体上设置有底部气缸,在所述底部气缸的第一顶杆上方设置有定型底模,定型底模的截面圆弧状,通孔的宽度略大于定型底模的宽度,所述第一顶杆插入所述通孔中,在所述母胎侧面的架体上设置有两个侧部气缸,在所述侧部气缸的第二顶杆上设置有定型侧模,在所述母胎上方的架体上设置有顶部气缸,在所述顶部气缸的第三顶杆下方设置有缝焊焊头。焊接速度快,焊接质量高,而且焊接过程中误差小,滤筒质量高。滤筒质量高。滤筒质量高。

技术研发人员:马振

受保护的技术使用者:河北康利达金属网有限公司

技术研发日:2021.12.15

技术公布日:2022/4/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。