1.本实用新型涉及一种挤出成型技术领域,具体涉及一种螺杆挤出机的侧真空装置。

背景技术:

2.随着聚合物加工业的发展,作为聚合物主要加工设备之一的螺杆挤出得到飞速发展。螺杆挤出机一般都设有排气装置,排气装置用于将挤出过程物料中的空气、残留气体、低分子挥发物、溶剂、反应生成物中的气体排气。

3.螺杆挤出机的排气口通常开设在机筒的上端,并在机筒的排气口处设置插件和/或真空脱挥附件,然而螺杆挤出机的排气口物料在挤出过程中产生的挥发物会冷凝在插件和真空脱挥附件的顶部,随着螺杆挤出机的运行,插件和/或真空脱挥附件上的真空挥发物逐渐积累并产生回流的现象,影响聚合物挤出机的生产质量。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种可有效避免真空挥发物回流的螺杆挤出机的侧真空装置,采用的技术方案为:

5.一种螺杆挤出机的侧真空装置,用以设置在螺杆挤出机的机筒一侧的真空脱挥口处,侧真空装置包括压块,所述压块设置在所述真空脱挥口内,其靠近所述机筒的内孔的一侧为与螺纹块形状相匹配的弧面,所述压块上设有倾斜分布的脱挥流道,所述脱挥流道的上端与所述内孔的上部贯通,所述脱挥流道的下端用以与真空设备连通。

6.作为优选,所述压块上还设有贯穿其的插孔,所述插孔的一端与所述内孔的上部贯通,所述插孔用以插入热电偶和/或加热棒。

7.作为优选,还包括真空脱挥座,所述真空脱挥座安装在所述机筒上并位于所述压块背离所述内孔的一侧,所述真空脱挥座上设有真空脱挥腔,所述真空脱挥腔靠近压块的一侧贯穿所述真空脱挥座并与所述脱挥流道的下端连通,所述真空脱挥座上端设有与所述真空脱挥腔连通的真空口,所述真空口用以与所述真空设备连通。

8.作为优选,所述真空脱挥腔包括相互连通的第一脱挥腔和第二脱挥腔,且所述第二脱挥腔分布在所述第一脱挥腔远离所述压块的一侧,且所述第二脱挥腔的截面积沿着远离所述第一脱挥腔的方向逐渐增大,且所述真空口与所述第二脱挥腔内部连通。

9.作为优选,所述真空脱挥座背离所述压块的一侧设有与所述第二脱挥腔内部连通的清挥口,且所述真空脱挥座在所述清挥口处设有可启闭的腔门。

10.作为优选,所述第二脱挥腔的下侧腔壁远离所述第一脱挥腔的一侧倾斜向下。

11.作为优选,所述第二脱挥腔呈喇叭形。

12.作为优选,所述压块上设有加热器,和/或所述真空脱挥座上设有用以加热所述第一脱挥腔的加热器。

13.作为优选,所述真空脱挥座上端或下端设有与所述第二脱挥腔内部连通的探视

口,且所述探视口处设有可启闭的探视窗。

14.作为优选,所述真空脱挥座上端的所述第二脱挥腔分布在所述第二脱挥腔靠近所述第一脱挥腔的一端。

15.本实用新型所述螺杆挤出机的侧真空装置具有倾斜分布在机筒一侧的脱挥流道,以使聚合物在挤出的过程中产生的真空挥发物能够沿着脱挥流道排出,能有效避免真空挥发物冷凝后回流,保证生产质量;且在所述螺杆挤出机产生冒料时,熔融聚合物会在自身重力作用下沿所述脱挥流道流动排出,避免熔融聚合物堵塞所述脱挥流道;

16.且螺杆挤出机在挤压熔融聚合物的过程中,熔融状态下的聚合物会因螺纹块对熔融聚合物的输送力以及自身的物料粘度流过所述脱挥流道的上端,避免熔融的聚合物通过所述脱挥流道流出所述脱挥流道。

17.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。本实用新型的具体实施方式由以下实施例及其附图详细给出。

附图说明

18.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

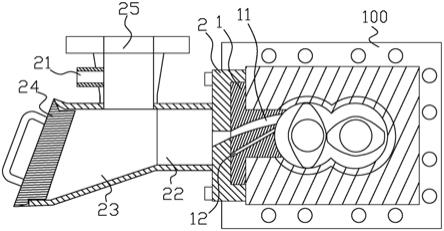

19.图1为本实用新型实施例所述螺杆挤出机的侧真空装置的结构示意图。

20.附图标记的具体含义为:

21.100、机筒;1、压块;11、脱挥流道;12、插孔;2、真空脱挥座;21、真空口;22、第一脱挥腔;23、第二脱挥腔;24、腔门;25、探视窗。

22.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

23.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。在下列段落中参照附图以举例方式更具体地描述本实用新型。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.参照图1提出本实用新型一实施例,本实施例所述螺杆挤出机的侧真空装置包括压块1,螺杆挤出机的排气口设置在机筒100的侧面时,所述机筒100的一侧设有真空脱挥口,所述压块1设置在所述真空脱挥口内,所述压块1靠近所述机筒100的内孔的一侧为与螺纹块形状相匹配的弧面,所述压块1上设有倾斜分布的脱挥流道11,所述脱挥流道11的上端与所述内孔的上部贯通,所述脱挥流道11的下端用以与真空设备连通。

26.本实施例所述螺杆挤出机以同向双螺杆挤出机为例,熔融状态下的聚合物中的空气、残留气体、低分子挥发物、溶剂、反应生成物中的气体和粉体等真空挥发物排气在真空的条件下从所述脱挥流道11排出,所述压块1设置在所述机筒100侧面且脱挥流道11倾斜分布,避免真空挥发物冷凝在真空脱挥口的上方,进而防止真空挥发物冷凝后回流;当所述螺杆挤出机产生冒料时,熔融状态下的聚合物会沿着所述脱挥流道11流出,避免熔融状态下的聚合物堵塞所述脱挥流道11;

27.熔融状态下的聚合物被螺杆挤出机挤出的过程中流动至靠近内孔的上端位置时,熔融状态下的聚合物的在螺纹块的输送力和自身的粘度的作用下会沿着螺纹杆继续流动,即熔融状态下的聚合物流经所述脱挥流道11的上端时不会流入所述脱挥流道11内,且所述脱挥流道上端截面积的大小可根据物料的粘度调整,以适用于不同物料的挤出。

28.本实施例中,所述压块1上还设有贯穿其的插孔12,所述插孔12的一端与所述内孔的上部贯通,所述插孔12用以插入热电偶和/或加热棒。所述热电偶方便用户实时监测聚合物的温度进而调节所述螺杆挤出机的加热功率;真空挥发物从所述脱挥流道流出所述机筒100后会带走一部分热量,所述加热棒可通过加热所述压块1为熔融聚合物补充热量。

29.作为优选,所述螺杆挤出机的侧真空装置还包括真空脱挥座2,所述真空脱挥座2安装在所述机筒100上并位于所述压块1背离所述内孔的一侧,所述真空脱挥座2上设有真空脱挥腔,所述真空脱挥腔靠近压块1的一侧贯穿所述真空脱挥座2并与所述脱挥流道11的下端连通,所述真空脱挥座2上端设有与所述真空脱挥腔连通的真空口21,所述真空口21用以与所述真空设备连通。

30.空气、残留气体、低分子挥发物、溶剂、反应生成物中的气体和粉体等真空挥发物流出所述脱挥流道11后流入所述真空脱挥腔内,以使真空挥发物冷凝后沉积在所述真空脱挥腔内,避免真空挥发物回流。

31.作为优选,所述真空脱挥腔包括相互连通的第一脱挥腔22和第二脱挥腔23,且所述第二脱挥腔23分布在所述第一脱挥腔22远离所述压块1的一侧,且所述第二脱挥腔23的截面积沿着远离所述第一脱挥腔22的方向逐渐增大,且所述真空口21与所述第二脱挥腔23内部连通。

32.真空挥发物会经过所述第一脱挥腔22后流入所述第二脱挥腔23内,使得真空挥发物大部分冷凝在所述第二脱挥腔23内,避免真空挥发物冷凝在所述第一脱挥腔22内而堵塞所述脱挥流道,且由于第二脱挥腔23内的横截面积逐渐增大,加快真空挥发物中水蒸气的冷凝效率。

33.作为优选,所述真空脱挥座2背离所述压块1的一侧设有与所述第二脱挥腔23内部连通的清挥口,且所述真空脱挥座2在所述清挥口处设有可启闭的腔门24。

34.采用本实施例所述真空脱挥座2的结构使冷凝的真空挥发物大部分积累在所述第二脱挥腔23内,将所述腔门24打开即可清理所述真空脱挥腔内冷凝的真空挥发物,使用更方便。

35.作为优选,所述第二脱挥腔23的下侧腔壁远离所述第一脱挥腔22的一侧倾斜向下。

36.所述第二脱挥腔23的下侧腔壁远离所述第一脱挥腔22的一侧倾斜向下,从而实现所述第二脱挥腔23的横截面积逐渐增大,且冷凝在所述第二脱挥腔23内的水蒸气能沿着所

述第二脱挥腔23的内腔壁流动,也方便清理所述第二脱挥腔23内冷凝的真空挥发物。

37.所述压块1上设有加热器,和/或所述真空脱挥座2上设有用以加热所述第一脱挥腔22的加热器。

38.所述压块1上的加热器可发热以给熔融的聚合物补充热量,避免真空挥发物的排出影响熔融聚合物的温度。

39.所述真空脱挥座2上加热器为所述第一脱挥腔22内部加热,冷凝在所述第一脱挥腔22内部的真空挥发物能在加热条件下熔融并汇集到所述第二脱挥腔23内,减少真空挥发物在所述第一脱挥腔22内部的冷凝,避免真空挥发物冷凝在所述第一脱挥腔内部而堵塞所述脱挥流道11。

40.所述真空脱挥座2的上端或下端设有与所述第二脱挥腔23内部连通的探视口,且所述探视口处设有可启闭的探视窗25。

41.工作人可通过所述探视窗25观察所述第二脱挥腔23内冷凝的所述真空挥发物的情况,且所述探视窗25设置在所述第二脱挥腔23靠近所述第一脱挥腔22的一端,防止冷凝的真空挥发物堵塞所述探视窗25。

42.本实施例中,所述压块1远离所述内孔的一侧设有外翻边,所述真空脱挥座2靠近所述压块1的一侧设有与所述压块1形状相匹配的凹孔,所述压块1远离所述内孔的一侧伸入所述凹孔内,所述真空脱挥座2安装在所述机筒100上并将所述压块1的外翻边压紧在所述真空脱挥口的台阶上。

43.以上所述,仅为本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本实用新型;但是,凡熟悉本专业的技术人员在不脱离本实用新型技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本实用新型的技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。