1.本发明涉及钢铁生产技术领域,特别是涉及一种普通低碳钢中厚板的连续铸轧方法。

背景技术:

2.我国钢铁总体产量逐年增加,随之而来的是能源的巨大消耗,钢铁的生产过程主要依赖于煤炭、燃气和电力的能源转化,所以降低吨钢能源消耗是控制生产成本、提高产品利润的重要手段。

3.目前,中厚板的主要生产方式为:首先将熔炼好的钢水注入连铸机的结晶器,通过控制钢水的凝固速度和拉速,生产出符合技术要求和设计尺寸的钢坯,连铸出来的钢坯需要放入堆冷坑中缓慢冷却。当钢坯缓慢冷却温度降低至200℃以下时,根据轧钢计划的安排,再将钢坯装入步进式加热炉中,均匀加热至1100℃至1250℃后出炉,进入轧制工序。在这个生产流程中钢坯经历了从连铸出来的高温状态降低到200℃以下再重新升温的过程,这个过程伴随着热量的消耗和能源的极大浪费,增加了生产成本。同时,受生产工艺的影响,每块钢坯的加热温度不一致,再加上受轧钢节奏的影响,钢坯在二次加热的过程中升温速率、保温时间波动较大,致使钢坯受热不均匀,在一定程度上对轧制板形、产品表面质量等造成影响。

技术实现要素:

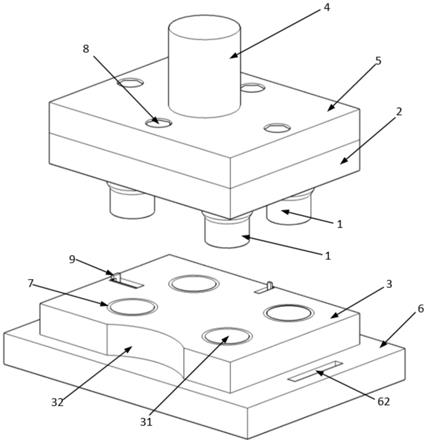

4.本发明针对上述技术问题,克服现有技术的缺点,提供一种普通低碳钢中厚板的连续铸轧方法,对炼钢、轧钢车间布局进行改造,将连铸生产线和轧钢生产线进行连接,连铸车间生产出的坯料经输送辊道直接运送到轧钢车间并装入加热炉,不经过堆冷环节,入炉时坯料表面温度大于800℃;坯料加热过程:在炉时间≥60min,均热时间≥10min,温度均匀性≤15℃,出炉温度1120℃~1250℃。

5.本发明进一步限定的技术方案是:前所述的一种普通低碳钢中厚板的连续铸轧方法,生产的坯料规格:厚度150mm,宽度≤3200mm,长度≤17600mm。

6.前所述的一种普通低碳钢中厚板的连续铸轧方法,低碳钢化学成分及质量百分比如下:c≤0.25%,si≤0.5%,mn:0.8%~2%,p≤0.04%,s≤0.04%,nb≤0.01%,ti≤0.1%,cr≤0.4%,ni≤0.4%,cu≤0.3%,mo≤0.3%,其余为fe和不可避免的杂质。

7.前所述的一种普通低碳钢中厚板的连续铸轧方法,装炉前检查钢坯的表面质量,如有毛刺需清扫干净;钢坯装入加热炉前需检验不允许有裂纹、大面积不平整缺陷。

8.前所述的一种普通低碳钢中厚板的连续铸轧方法,轧制需使用往复式中厚板轧机生产,轧制过程中对轧件进行保温。

9.本发明的有益效果是:本发明首先通过对炼钢、轧钢车间布局进行改造,将连铸生

产线和轧钢生产线进行连接,同时在工艺设计上取消了堆冷方案,提前组织生产计划,即将刚生产出来的钢坯直接运送到步进式加热炉入口,在炉内加热到工艺要求的温度后保温,根据轧钢节奏出炉。采用此方法生产时,钢坯加热到工艺要求的温度时所用时间短,在炉内的保温时间长,钢坯的整体温度均匀性更好。另外,由于加热到目标温度时温度升高的幅度小,加热过程中可适当降低升温速率,在一定程度上避免了钢坯表面因加热速率快导致的产品表面缺陷。在能源消耗方面,相较于传统方法生产,采用该工艺生产时加热炉吨钢煤气消耗量可节省约18%。

具体实施方式

10.本实施例提供的一种普通低碳钢中厚板的连续铸轧方法,钢板化学成分及质量百分比如下:c:0.24%,si:0.12%,mn:0.96%,p:0.003%,s:0.009%,nb:0.002%,ti:0.08%,cr:0.12%,ni:0:25%,cu:0:09%,mo:0.004%,其余为fe和不可避免的杂质。

11.所生产的连铸坯规格为:厚度150mm,宽度2865mm,长度8650mm;成品规格为12mm

×

2800mm

×

10m。经剪切后共生产10块钢板,剪切过程在第一块钢板尾部取性能检测试样。

12.连铸机生产出的坯料经辊道直接输送到加热炉装钢炉门位置,同时对坯料表面质量进行检查,吹扫多余的毛刺,确认表面无裂纹、表面粗糙等缺陷。

13.随着加热炉步内进梁的运动,炉内钢坯依次向出口方向移动,当加热炉入口处空余位置满足装入钢坯的条件时,打开装钢炉门,装钢机启动,将坯料送入步进式加热炉中,装炉时坯料温度为810℃。装入加热炉后钢坯随着步进梁移动,并根据轧钢节奏调整加热炉步进梁移动速度,钢坯在炉内依次通过预热段、加热段、保温段3个区域。

14.坯料在炉时间共75min,均热时间25min,温度均匀性8℃,出钢温度1145℃。钢坯出炉后经传输辊道输送至除鳞箱,对钢坯上下表面的氧化皮进行去除,除鳞结束后通过辊道输送到轧机入口处,进入轧制工序。

15.轧制过程采用3500往复式炉卷轧机,轧制11道次,在第9、10道次采用卷轧方式轧制,以保证轧件的终轧温度。

16.轧制结束后采用层流冷却的方式降低轧件温度,使产品性能满足设计要求,同时用飞剪机将轧件分成3段,通过热矫直机矫直后上冷床,输送到剪切区域。

17.轧件进入精整区域后对钢板尺寸进行切割,同时切取性能检测试样,剪切完成的钢板进行喷涂标识,表面检验合格后入库,切取的试样送理化室检测。

18.经理化检测,此轧件生产的钢板满足技术要求,钢板进入发货流程,供客户使用。

19.本发明大幅度降低吨钢煤气消耗,更有利于生产节奏的控制,在降低生产成本的同时,减少了因钢坯加热温度速率不均匀造成的产品表面形成麻面、麻坑等缺陷。相较于传统方法生产,采用该工艺生产时加热炉吨钢煤气消耗量可节省约18%,吨钢节省燃气费用约8.5元,一条产线年产量按160万吨计算,每年可节省成本1360万元。

20.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种普通低碳钢中厚板的连续铸轧方法,其特征在于:对炼钢、轧钢车间布局进行改造,将连铸生产线和轧钢生产线进行连接,连铸车间生产出的坯料经输送辊道直接运送到轧钢车间并装入加热炉,不经过堆冷环节,入炉时坯料表面温度大于800℃;坯料加热过程:在炉时间≥60min,均热时间≥10min,温度均匀性≤15℃,出炉温度1120℃~1250℃。2.根据权利要求1所述的一种普通低碳钢中厚板的连续铸轧方法,其特征在于:生产的坯料规格:厚度150mm,宽度≤3200mm,长度≤17600mm。3.根据权利要求1所述的一种普通低碳钢中厚板的连续铸轧方法,其特征在于:低碳钢化学成分及质量百分比如下:c≤0.25%,si≤0.5%,mn:0.8%~2%,p≤0.04%,s≤0.04%,nb≤0.01%,ti≤0.1%,cr≤0.4%,ni≤0.4%,cu≤0.3%,mo≤0.3%,其余为fe和不可避免的杂质。4.根据权利要求3所述的一种普通低碳钢中厚板的连续铸轧方法,其特征在于:低碳钢化学成分及质量百分比如下:c:0.20%~0.25%,si:0.1%~0.4%,mn:1.0%~1.6%,p≤0.03%,s≤0.03%,nb≤0.01%,ti≤0.1%,cr≤0.15%,ni≤0.1%,cu≤0.1%,mo≤0.1%,其余为fe和不可避免的杂质。5.根据权利要求1所述的一种普通低碳钢中厚板的连续铸轧方法,其特征在于:装炉前检查钢坯的表面质量,如有毛刺需清扫干净;钢坯装入加热炉前需检验不允许有裂纹、大面积不平整缺陷。6.根据权利要求1所述的一种普通低碳钢中厚板的连续铸轧方法,其特征在于:轧制需使用往复式中厚板轧机生产,轧制过程中对轧件进行保温。

技术总结

本发明公开了一种普通低碳钢中厚板的连续铸轧方法,涉及钢铁生产技术领域,连铸车间生产出的坯料经输送辊道直接运送到轧钢车间并装入加热炉,不经过堆冷环节,入炉时坯料表面温度大于800℃;坯料加热过程:在炉时间≥60min,均热时间≥10min,温度均匀性≤15℃,出炉温度1120℃~1250℃。相较于传统加热方式,具有大幅度降低煤气消耗量、有利于生产节奏的控制、降低了生产成本、减少了因钢坯加热温度速率不均匀造成的钢板表面缺陷等优点。速率不均匀造成的钢板表面缺陷等优点。

技术研发人员:宋思宇 刘自扬 李睿鑫 孔进丽 欧金雄 王寅 陈任忠 张蒙蒙

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2022.01.19

技术公布日:2022/4/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。