:

1.本发明涉及水性电磁波屏蔽涂料,具体涉及一种用于导电基材的黑色水性电磁波屏蔽涂料及其制备方法。

背景技术:

2.目前电磁波屏蔽涂料多用于工程塑料、木材、玻璃钢等非金属材料上。用于导电基材的高屏蔽性能涂料目前还没有得到很好的推广和应用。由于导电类基材的硬度和表面能较低,市面上现有的主流屏蔽涂料大多数存在韧性差、附着力低、耐刮耐磨性差和屏蔽效果不足等问题。水性电磁波屏蔽涂料由于干燥较慢,理化性能不足,在导电类基材上的应用较少。目前导电基材用电磁屏蔽涂料多数是使用普通溶剂型油墨加入导电材料改性而成,缺乏专用性强、屏蔽性能优异的导电基材用电磁波屏蔽涂料而且污染性强,对人体的危害较大。

技术实现要素:

3.本发明的目的是提供一种用于导电基材的黑色水性电磁波屏蔽涂料及其制备方法,具有导电性强、屏蔽性好、附着力强、不易缩孔、不易回粘、耐刮耐磨性能好等优点,应用于各种电磁兼容环境,如通信、it、电力、医疗、电子、军工、新能源汽车等领域中,解决了电子系统与电子设备及电子元器件之间的电磁干扰问题,防止电磁信息泄漏,防止电磁辐射污染;有效保障仪器设备正常工作,保障机密信息的安全,保障工作人员的身体健康,解决了现有导电基材用电磁波屏蔽涂料存在韧性差、附着力低、耐刮耐磨性差、导电性能和屏蔽效果不足或污染性强,对人体的危害较大的问题。

4.本发明是通过以下技术方案予以实现的:

5.一种用于导电基材的黑色水性电磁波屏蔽涂料,按总质量百分含量为100%计,包括以下组分:聚氨酯-丙烯酸共聚物10~40%、丙烯酸乳液1~30%、水性聚氨酯分散体1~30%、纳米黑浆5~30%、导电黑浆5~30%、润湿分散剂0.5~3%、消泡剂0.1~1%、增稠剂0.3~3%、流平剂0.1~1%、防霉剂0.1~0.5%、成膜助剂5~10%,余量为水。

6.进一步,按总质量百分含量为100%计,包括以下组分:聚氨酯-丙烯酸共聚物10~30%、丙烯酸乳液15~20%、水性聚氨酯分散体5~20%、纳米黑浆10~20%、导电黑浆10~20%、润湿分散剂0.5~2%、消泡剂0.2~1%、增稠剂0.5~2%、流平剂0.1~1%、防霉剂0.1~0.3%、成膜助剂5~8%,余量为水。

7.在一个实施例中,按总质量百分含量为100%计,包括以下组分:聚氨酯-丙烯酸共聚物10%、丙烯酸乳液20%、水性聚氨酯分散体10%、纳米黑浆10%、导电黑浆20%、润湿分散剂0.5%、消泡剂0.3%、增稠剂0.9%、流平剂0.2%、防霉剂0.1%、成膜助剂7%、水21%。

8.优选地,所述聚氨酯-丙烯酸共聚物的固含量为33

±

1%,最低成膜温度为27℃,粘度为10~500mpa.s;其制备方法包括如下步骤:

9.(1)以总质量百分含量为100%计,将40~70%的多异氰酸酯、30~60%的有机溶

剂和0.1~1%的催化剂加入反应釜中,搅拌均匀后升温至60~80℃,向其中加入羧基改性聚己内酯二元醇至nco/oh的当量在110:3~110:30之间时停止加入,反应4~8小时;

10.(2)当体系中nco含量达到5~20wt%时,加入5~10%的扩链剂,将温度降低至30~50℃,反应6~12小时;

11.(3)当nco含量达到0.5~5wt%时,加入5~10%的封端剂,继续反应4~8小时;

12.(4)当nco含量低于0.5wt%时,结束反应,根据体系中的羧基含量,加入5~20%的有机碱和水进行氨中和反应,搅拌均匀后获得聚氨酯-丙烯酸酯共聚物。

13.所述催化剂选自二月硅酸二丁基锡、三乙烯二胺中的一种或两种。

14.所述扩链剂选自三羟甲基丙烷单烯丙基醚、三羟甲基丙烷单丙烯酸酯、季戊四醇二丙烯酸酯、季戊四醇二烯丙基醚或小分子二元醇开环马来酸酐产物中的一种或多种。

15.所述封端剂选自包括季戊四醇三丙烯酸脂、季戊四醇三烯丙基醚、三羟甲基丙烷双烯丙基醚的一种或者多种。

16.优选地,所述纳米黑浆为无树脂色浆,包含高色素炭黑、润湿分散剂和水,其中炭黑含量为35%,固含量为40%。

17.优选地,以总质量百分含量为100%计,所述导电黑浆包括导电炭黑20~30%、水性超分散剂10~15%、水55~70%,其制备方法为:将水性超分散剂加入水中,搅拌均匀后将导电炭黑缓缓加入分散液中,分散均匀后研磨4-6小时,测试细度<5um即得。

18.优选地,所述丙烯酸乳液的固含量为39-41%,最低成膜温度为40℃,粘度为30~500mpa.s;所述水性聚氨酯分散体的固含量为34-36%,最低成膜温度为12℃,粘度为20~500mpa.s。

19.优选地,所述润湿分散剂为分子量为3000~5000da有机硅润湿分散剂;所述增稠剂为阴离子乳液型增稠剂,包括脲改性的聚氨酯溶液、甲基纤维素;所述消泡剂为非离子型消泡剂,包括聚硅氧烷、聚醚改性硅油;所述流平剂为分子量为30000~5000da聚醚有机硅型流平剂,包括聚醚改性聚二甲基硅氧烷、聚醚改性硅氧烷;所述成膜助剂为高沸点溶剂,沸点范围为200~280℃,包括二丙二醇甲醚、二丙二醇丁醚、乙二醇单丁醚;所述防霉剂为苯甲酸钠或其衍生物。

20.优选地,所述导电基材包括导电金属箔、导电布、导电塑料薄膜。

21.所述导电金属箔包括铜箔、铝箔、银箔、锡箔、不锈钢箔;所述导电布包括导电无纺布、导电玻纤布、金属化纤维布;所述导电塑料薄膜包括电镀及真空镀pet、pp、pi、peek膜。

22.所述的用于导电基材的黑色水性电磁波屏蔽涂料的制备方法,包括如下步骤:

23.(1)将润湿分散剂、导电黑浆加入水中充分分散,得到均匀的导电黑浆分散液;

24.(2)将聚氨酯-丙烯酸共聚物加入丙烯酸乳液和水性聚氨酯分散体中混合均匀,再加入导电黑浆分散液、纳米黑浆,充分分散至均匀;

25.(3)往步骤(2)得到的混合溶液中依次加入消泡剂、流平剂、增稠剂、防霉剂、成膜助剂,继续搅拌,控制粘度为10-500mpa.s即可。

26.本发明还提供所述的用于导电基材的黑色水性电磁波屏蔽涂料在通信、it、电力、医疗、电子、军工、新能源汽车等领域中的应用。

27.与现有技术相比,本发明的有益效果在于:

28.1、聚氨酯-丙烯酸共聚物与丙烯酸乳液、水性聚氨酯分散体具有协同作用,三者相

互促进,使本发明的用于导电基材的黑色水性电磁波屏蔽涂料具有更显著的导电性能和屏蔽性能。

29.2、本发明得到的涂料导电性能比目前市面上的现有产品好,在应用到规格为宽度30mm、长度1800mm的导电聚酯纤维布基材上时,市面上现有产品的电阻一般为1.5-1.6ω,而本发明屏蔽涂料的电阻仅为0.5-0.6ω。

30.3、本发明得到的涂料耐磨性能比目前市面上的现有产品好,在20*20mm的接触面积、5公斤压力的测试条件下,市面上现有产品仅耐磨20次,而本发明涂料的耐磨性可达到500-600次。

31.4、本发明得到的涂料抗回粘性好,在温度70℃、湿度95%的测试环境中,市面上现有产品在24小时内会出现反粘现象,而本发明涂料在48小时内不会回粘。

32.5、本发明得到的涂料不易起毛边、拉丝,经过分切机实验,市面上产品在200米后就出现了严重的起毛边和拉丝的问题,而应用本发明涂料的产品在分切1000米后并不会出现起毛边和拉丝的现象。

具体实施方式:

33.以下是对本发明的进一步说明,而不是对本发明的限制。

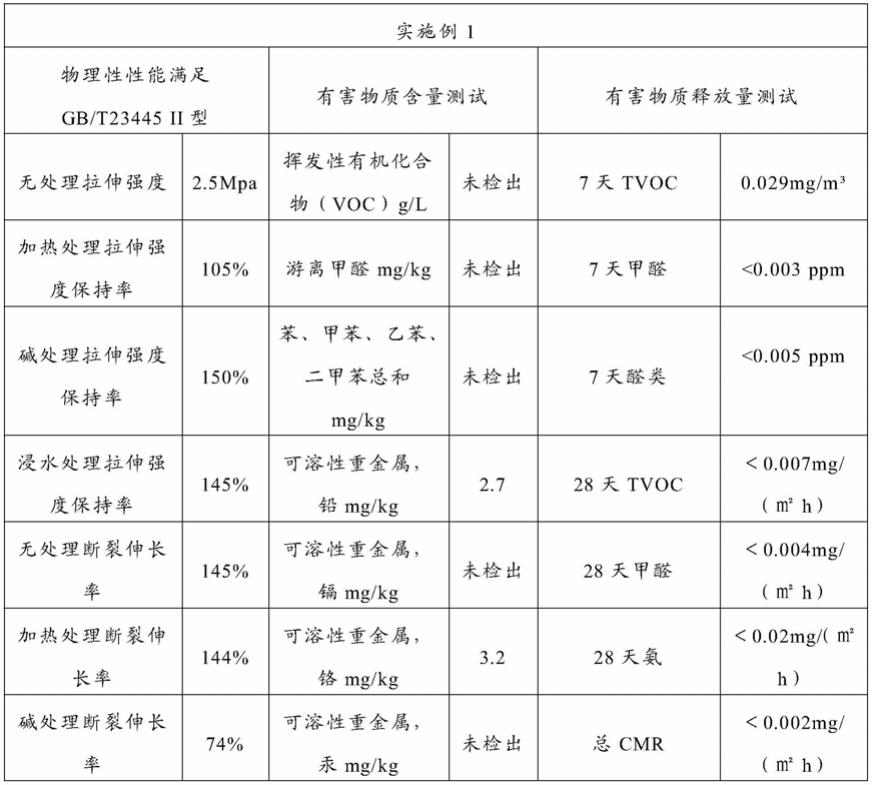

34.实施例1:一种用于导电基材的黑色水性电磁波屏蔽涂料,按总质量百分含量为100%计,包括以下组分:聚氨酯-丙烯酸共聚物10%、丙烯酸乳液20%、水性聚氨酯分散体10%、纳米黑浆10%、导电黑浆20%、润湿分散剂0.5%、消泡剂聚硅氧烷0.3%、流平剂聚醚改性聚二甲基硅氧烷0.2%、增稠剂脲改性的聚氨酯溶液0.9%、苯甲酸钠0.1%、二丙二醇甲醚7%、水21%。

35.所述聚氨酯-丙烯酸共聚物的固含量为33%,最低成膜温度为27℃,粘度为500mpa.s;所述聚氨酯-丙烯酸共聚物的制备方法包括如下步骤:

36.(1)以总质量百分含量为100%计,将69.9%的多异氰酸酯、30%的有机溶剂和0.1%的催化剂二月硅酸二丁基锡加入反应釜中,搅拌均匀后升温至60℃,向其中加入羧基改性聚己内酯二元醇至nco/oh的当量在110:3时停止加入,反应4小时;

37.(2)检测多异氰酸酯的消耗情况,当体系中nco含量达到5wt%时,加入5%的扩链剂三羟甲基丙烷单烯丙基醚,将温度降低至30℃,反应6小时;

38.(3)再次检测多异氰酸酯的消耗情况,当nco含量达到0.5wt%时,加入5%的封端剂季戊四醇三丙烯酸脂,继续反应4小时;

39.(4)当nco含量低于0.5wt%时,结束反应,根据体系中的羧基含量,加入19wt%的有机碱和余量水进行氨中和反应,搅拌均匀后获得聚氨酯-丙烯酸酯共聚物。

40.丙烯酸乳液的固含量为40%,最低成膜温度为40℃,粘度为500mpa.s。

41.所述水性聚氨酯分散体的固含量为33%,最低成膜温度为12℃,粘度为500mpa.s。

42.所述纳米黑浆中炭黑含量为35%,固含量为40%,为无树脂色浆,成分为高色素炭黑、润湿分散剂和水。

43.所述导电黑浆为自行制备,按重量百分含量为100%计,其成分为导电炭黑20%、水性超分散剂10%、水70%,其制备方法为将水性超分散剂加入水中,搅拌均匀后将导电炭黑缓缓加入分散液中,分散均匀后使用篮式砂磨机研磨4小时,测试细度<5um为合格。

44.所述润湿分散剂为小分子有机硅润湿分散剂,分子量为3000~5000da。

45.所述聚醚改性聚二甲基硅氧烷分子量为30000~50000da。

46.本实施例所述用于导电基材的黑色水性电磁波屏蔽涂料的制备方法包括如下步骤:

47.(1)按照各组分的质量百分含量,将润湿分散剂、导电黑浆加入水中充分分散,得到均匀的导电黑浆分散液;

48.(2)将聚氨酯-丙烯酸共聚物加入丙烯酸乳液和水性聚氨酯分散体中混合均匀,再加入导电黑浆分散液、纳米黑浆,充分分散至均匀;

49.(3)往步骤(2)的混合溶液中加入聚硅氧烷、聚醚改性聚二甲基硅氧烷、脲改性的聚氨酯溶液、苯甲酸钠、二丙二醇甲醚,继续搅拌,用蔡恩3号杯测量时控制粘度为10mpa.s即可。

50.实施例2:

51.一种用于导电基材的黑色水性电磁波屏蔽涂料,按总质量百分含量为100%计,包括以下组分:聚氨酯-丙烯酸共聚物30%、丙烯酸乳液15%、水性聚氨酯分散体10%、纳米黑浆10%、导电黑浆10%、润湿分散剂0.5%、甲基纤维素0.7%、聚醚改性硅油0.3%、聚醚改性硅氧烷0.2%、苯甲酸钠0.1%、二丙二醇丁醚5%、水18.2%。

52.本实施例聚氨酯-丙烯酸共聚物的制备方法如下:

53.1)以总质量百分含量为100%计,将55%的多异氰酸酯、44%的有机溶剂和1%的催化剂三乙烯二胺加入反应釜中,搅拌均匀后升温至80℃,向其中加入羧基改性聚己内酯二元醇至nco/oh的当量在110:30时停止加入,反应8小时;

54.(2)检测多异氰酸酯的消耗情况,当体系中nco含量达到20wt%时,加入10%的扩链剂三羟甲基丙烷单丙烯酸酯,将温度降低至50℃,反应12小时;

55.(3)再次检测多异氰酸酯的消耗情况,当nco含量达到5wt%时,加入10%的封端剂三羟甲基丙烷双烯丙基醚,继续反应8小时;

56.(4)当nco含量低于0.5wt%时,结束反应,根据体系中的羧基含量,加入5%的有机碱和余量水进行氨中和反应,搅拌均匀后获得所述聚氨酯-丙烯酸酯共聚物。

57.所述丙烯酸乳液的固含量为40%,最低成膜温度为40℃,粘度为30mpa.s。

58.所述水性聚氨酯分散体的固含量为32%,最低成膜温度为12℃,粘度为20mpa.s。

59.所述纳米黑浆中炭黑含量为35%,固含量为40%,为无树脂色浆,成分为高色素炭黑、润湿分散剂和水。

60.所述导电黑浆为自行制备,按重量百分含量为100%计,其成分为导电炭黑30%、水性超分散剂15%、水55%,其制备方法为将水性超分散剂加入水中,搅拌均匀后将导电炭黑缓缓加入分散液中,分散均匀后使用篮式砂磨机研磨4-6小时,测试细度<5um为合格。

61.所述润湿分散剂为小分子有机硅润湿分散剂,分子量为3000~5000da。

62.聚醚改性聚二甲基硅氧烷分子量为30000~50000da。

63.本实施例的黑色水性电磁波屏蔽涂料的制备方法包括如下步骤:

64.(1)按照各组分的质量百分含量,将润湿分散剂、导电黑浆加入水中充分分散,得到均匀的导电黑浆分散液;

65.(2)将聚氨酯-丙烯酸共聚物加入丙烯酸乳液和水性聚氨酯分散体中混合均匀,再

加入导电黑浆分散液、纳米黑浆,充分分散至均匀;

66.(3)往步骤(2)的混合溶液中加入甲基纤维素、聚醚改性硅油、聚醚改性硅氧烷、苯甲酸钠、二丙二醇丁醚,继续搅拌,用蔡恩3号杯测量时控制粘度为500mpa.s即可。

67.对比例1:

68.参考实施例1,不同之处在于,本对比例使用聚氨酯丙烯酸共聚物,没有加入丙烯酸乳液和水性聚氨酯分散体,其余组分与实施例1相同。

69.一种黑色水性电磁波屏蔽涂料,按总质量百分含量为100%计,包括以下组分:聚氨酯-丙烯酸共聚物40%、纳米黑浆10%、导电黑浆20%、润湿分散剂0.5%、脲改性的聚氨酯溶液0.9%、聚硅氧烷0.3%、聚醚改性聚二甲基硅氧烷0.2%、苯甲酸钠0.1%、二丙二醇甲醚7%、水21%。

70.本对比例黑色水性电磁波屏蔽涂料的制备方法包括如下步骤:

71.(1)按照各组分的质量百分含量,将润湿分散剂、导电黑浆加入水中充分分散,得到均匀的导电黑浆分散液;

72.(2)将导电黑浆分散液、纳米黑浆加入聚氨酯-丙烯酸共聚物溶液中,充分分散至均匀;

73.(3)往步骤(2)的混合溶液中加入聚硅氧烷、聚醚改性聚二甲基硅氧烷、脲改性的聚氨酯溶液、苯甲酸钠、二丙二醇甲醚,继续搅拌,用蔡恩3号杯测量时控制粘度为10mpa.s即可。

74.对比例2:

75.参考实施例1,不同之处,本对比例单独使用丙烯酸乳液,没有使用聚氨酯丙烯酸共聚物和水性聚氨酯分散体,其余组分与实施例1相同。

76.一种黑色水性电磁波屏蔽涂料,按总质量百分含量为100%计,包括以下组分:丙烯酸乳液40%、纳米黑浆10%、导电黑浆20%、润湿分散剂0.5%、脲改性的聚氨酯溶液0.9%、聚硅氧烷0.3%、聚醚改性聚二甲基硅氧烷0.2%、苯甲酸钠0.1%、二丙二醇甲醚7%、水21%。

77.本对比例黑色水性电磁波屏蔽涂料的制备方法包括如下步骤:

78.(1)按照各组分的质量百分含量,将润湿分散剂、导电黑浆加入水中充分分散,得到均匀的导电黑浆分散液;

79.(2)将导电黑浆分散液、纳米黑浆加入丙烯酸乳液中,充分分散至均匀;

80.(3)往步骤(2)的混合溶液中加入聚硅氧烷、聚醚改性聚二甲基硅氧烷、脲改性的聚氨酯溶液、苯甲酸钠、二丙二醇甲醚,继续搅拌,用旋转粘度计测量时控制粘度为10mpa.s,得到黑色水性电磁波屏蔽涂料。

81.对比例3:

82.参考实施例1,不同之处,本对比例单独使用水性聚氨酯分散体,没有使用聚氨酯丙烯酸共聚物和丙烯酸乳液,其余组分与实施例1相同。

83.一种黑色水性电磁波屏蔽涂料,按总质量百分含量为100%计,包括以下组分:水性聚氨酯分散体10%、纳米黑浆10%、导电黑浆20%、润湿分散剂0.5%、脲改性的聚氨酯溶液0.9%、聚硅氧烷0.3%、聚醚改性聚二甲基硅氧烷0.2%、苯甲酸钠0.1%、二丙二醇甲醚7%、水51%。

84.本对比例黑色水性电磁波屏蔽涂料的制备方法包括如下步骤:

85.(1)按照各组分的质量百分含量,将润湿分散剂、导电黑浆加入水中充分分散,得到均匀的导电黑浆分散液;

86.(2)将导电黑浆分散液、纳米黑浆加入水性聚氨酯分散体中,充分分散至均匀;

87.(3)往步骤(2)的混合溶液中加入聚硅氧烷、聚醚改性聚二甲基硅氧烷、脲改性的聚氨酯溶液、苯甲酸钠、二丙二醇甲醚,继续搅拌,用旋转粘度计测量时控制粘度为10mpa.s,得到黑色水性电磁波屏蔽涂料。

88.效果实施例1:

89.对实施例1-2、对比例1-3所制备的黑色水性电磁波屏蔽涂料的涂料参数及涂布参数进行测试,测试方法如下:

90.1)粘度:使用旋转粘度计进行测试;

91.2)细度:使用刮板细度计测试;

92.3)电阻:将涂覆好的膜材按1800mm*30mm规格裁剪,使用数显电阻仪器,将接头接在样品的两端,待电阻稳定后读数,平行测试3次取平均值作为样品的电阻值;

93.4)屏蔽效能:采用法兰同轴装置测试法(30mhz-1.5ghz),采用1ghz的频率测试;

94.5)附着力:使用3m600#胶带,均匀贴在产品表面,长度30公分,使用2公斤的滚轮,匀速压10次来回后,以3m/min的速度将胶带从产品表面剥离,观察产品表面和胶带表面的情况,产品涂层表面无脱落透底,胶带表面无黑色颗粒残留则判定为合格,否则判定为不合格;

95.6)耐磨性:使用无尘布作为摩擦介质,接触面积为20mm*20mm,测试压力为5公斤,频率为60次/分钟,测试时摩擦到露出原始基材的颜色为止,记录摩擦次数,平行测试3次取平均值;

96.7)抗回粘性:将样品裁剪成直径为8cm的圆形,将两片样品叠放在一起,使用2公斤的压力将其压住,接触面积与样品面积一致,测试温度为70℃,湿度为95%。每24小时观察两片样品的黏粘情况,若有黏粘的情况,则视为产生回粘。

97.测试结果如表1所示:

98.表1

[0099][0100][0101]

根据以上结果可知,本发明的用于导电基材的黑色水性电磁波屏蔽涂料中,聚氨酯-丙烯酸共聚物与丙烯酸乳液、水性聚氨酯分散体三者产生了协同作用,与对比例1单独使用聚氨酯-丙烯酸共聚物、对比例2单独使用丙烯酸乳液、对比例3单独使用水性聚氨酯分散体相比,本发明的黑色水性电磁波屏蔽涂料具有明显更优的导电性能和屏蔽性能。

[0102]

效果实施例2:

[0103]

将实施例1的黑色水性电磁波屏蔽涂料分别均匀涂覆于导电基材(导电聚酯纤维布)和非导电基材(pet膜、pa膜)上,测试其电阻、屏蔽效能、附着力、抗回粘性等性能,测试方法同上,测试结果如表2所示。

[0104]

表2

[0105][0106]

根据以上结果可知,本发明的黑色水性电磁波屏蔽涂料应用在导电基材上时,相比应用于非导电基材,具有明显更优的导电性能和屏蔽性能。

[0107]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。