1.本发明属于金属表面防腐材料领域,尤其涉及一种双重自修复水性聚氨酯防腐涂层的制备方法。

背景技术:

2.腐蚀是指金属材料不可避免的持续破坏,并对化学工业、交通运输和制造业产生重大不利影响。屏障保护涂层是一种易于使用的普通防腐方法,然而,涂层在使用过程中一旦受到机械外力的破坏,其阻隔性能会受到严重影响,涂层中的破损部位会成为腐蚀性介质侵入的通道,从而缩短整个涂层使用寿命。

3.自修复策略是解决这个问题的最佳途径,因为它可以使材料在损坏后恢复其力学性能和原始功能。同时,在涂层中引入缓蚀剂可以形成钝化层,有效抑制暴露基体的阳极溶解和阴极反应,从而抑制腐蚀因子的传输。现有的自修复技术主要基于微胶囊中缓蚀剂的缓释以期达到涂层防腐的长效性,但是现有的环境比较复杂,如果涂层表面在外力作用下形成刮伤或裂痕后,则现有的微胶囊修复技术将无济于事。因此,开发一种双重自修复型防腐涂层材料非常有必要,既可以保证涂层的长效防腐性能,又能修复涂层本体的损伤,保证原有力学性能。

技术实现要素:

4.本发明的目的在于提供一种双重自修复水性聚氨酯防腐涂层的制备方法,所制备的防腐涂层,既可以保证涂层的长效防腐性能又能修复涂层受损处。

5.本发明解决其技术问题采用的技术方案是:

6.一种双重自修复水性聚氨酯防腐涂层的制备方法,按重量份数计,具体包括如下步骤:

7.(1)tio2纳胶囊-氧化石墨烯复合物的制备:将3-9份tio2纳胶囊、100-300份10mg/ml的硅烷偶联剂改性氧化石墨烯悬浮液在冰水浴条件下混合,将混合液的ph调节至10,反应1-5小时后,去除上清液,干燥得到tio2纳胶囊-氧化石墨烯复合物,备用,其中,tio2纳胶囊与硅烷偶联剂改性氧化石墨烯悬浮液的质液比为3g:100ml;

8.(2)双重自修复水性聚氨酯防腐涂层的制备:将0.4份步骤(1)得到的tio2纳胶囊-氧化石墨烯复合物加入40份质量分数为25%的自修复水性聚氨酯中,搅拌分散混合后得到防腐涂料,涂覆在基材表面固化后即得双重自修复水性聚氨酯防腐涂层。

9.进一步的,按重量份数计,步骤(1)中,所述tio2纳胶囊的制备步骤为:

10.(1)首先将0.1-0.3份十二烷基苯磺酸钠、0.1-0.3份曲拉通x-100溶解在50-150份水中,并将该十二烷基苯磺酸钠/曲拉通x-100水溶液置于冰水浴中;

11.(2)将1-3份钛酸异丙酯和1-3份缓蚀剂加入到乙醇中,超声振动5-15分钟,然后在磁力搅拌下将该溶液滴加到上述十二烷基苯磺酸钠/曲拉通x-100溶液中,反应2-6小时,离心,冰水洗涤,干燥得到tio2纳胶囊,其中钛酸异丙酯与乙醇的质液比为1g:10ml。

12.进一步的,步骤(2)中,所述缓蚀剂为苯并三氮唑。

13.进一步的,按重量份数计,步骤(1)中,所述10mg/ml的硅烷偶联剂改性氧化石墨烯悬浮液的制备步骤为:

14.(1)首先将等重量的1-3份的1-乙基-(3-二甲基氨基丙基)碳酰二亚胺和1-3份n-羟基琥珀酰亚胺加入10mg/ml的氧化石墨烯悬浮液中,在0℃下反应1-3小时,再将乙二胺加入悬浮液中在25℃下继续反应4-12小时,所得产物洗涤并冷冻干燥后获得氨基改性氧化石墨烯,其中,所述1-乙基-(3-二甲基氨基丙基)碳酰二亚胺与氧化石墨烯悬浮液的质液比为1g:100ml,所述氧化石墨烯悬浮液与乙二胺的体积比为100:1;

15.(2)将1-3份氨基改性氧化石墨烯和1-3份异氰酸丙基三乙氧基硅烷混合,0.05份二苯基膦为催化剂,丙酮为溶剂,在40℃下反应2-6小时,离心收集得到硅烷偶联剂改性氧化石墨烯,其中氨基改性氧化石墨烯和丙酮的质液比为1g:20ml;

16.(3)取步骤(2)中的硅烷偶联剂改性氧化石墨烯于去离子水中,超声60分钟后,所述硅烷偶联剂改性氧化石墨烯与去离子水的质液比为1g:100ml,得到10mg/ml的硅烷偶联剂改性氧化石墨烯悬浮液。

17.进一步的,按重量份数计,步骤(2)中,所述质量分数为25%的自修复水性聚氨酯的制备步骤为:

18.(1)首先将10-30份分子量为1000的聚乙二醇、9-27份异佛尔酮二异氰酸酯和20-60份丙酮混合,在氮气氛围下70℃反应2-6小时得预聚体;

19.(2)将2-6份多氨基单体和2-6份含氟单体加入上述预聚体中,继续反应1-3小时得反应液a;

20.(3)再向反应液a中加入1-3份扩链剂,在65℃下继续反应1-3小时,反应结束后,加入去离子水,将溶剂通过旋蒸去除后获得质量分数为25%的自修复水性聚氨酯,其中,所述扩链剂与去离子水的质液比为1g:20ml。

21.进一步的,步骤(2)中,所述多氨基单体为硫代甘油改性丙烯酰基甘氨酰胺,所述含氟单体为硫代甘油改性甲基丙烯酸十三氟辛酯;步骤(3)中,所述扩链剂为2,2-二羟乙基二硫化物。

22.进一步的,所述硫代甘油改性丙烯酰基甘氨酰胺的制备过程为:按重量份数计,将1-5份硫代甘油与1-5份丙烯酰基甘氨酰胺,以20-100份丙酮为溶剂,在50℃下反应5小时,40℃烘干后获得。

23.进一步的,所述硫代甘油改性甲基丙烯酸十三氟辛酯的制备过程为:按重量份数计,将1-5份硫代甘油与1-5份甲基丙烯酸十三氟辛酯,以20-100份丙酮为溶剂,在50℃下反应5小时,40℃烘干后获得。

24.进一步的,步骤(2)中,所述固化的条件为:固化温度为40-80℃,固化时间为12-48小时,所述双重自修复水性聚氨酯防腐涂层的厚度为1-200μm。

25.有益效果:

26.(1)本发明制备复合防腐涂层采用新型绿色环保水性聚氨酯,具有优异的柔韧性、耐腐蚀性和耐化学性以及对基材的强附着力,可实现优异的防腐效果,当涂层在遭受到物理损坏或刮擦时,会发生微裂加快腐蚀过程,涂层中自修复水性聚氨酯可修复裂纹,恢复机械损伤;

27.(2)本发明制备的tio2纳胶囊具有良好的缓释性能,可使复合涂层具有长效的防腐性能,同时当涂层发生损伤时可快速释放出缓蚀剂,阻止腐蚀的进一步蔓延;本发明制备的改性氧化石墨烯可与tio2纳胶囊相结合,在涂层中均匀分散,提高了其对复合涂层的阻隔性能;

28.(3)本发明基于负载缓蚀剂的tio2纳胶囊改性氧化石墨烯片和多支化自修复水性聚氨酯开发了一种新型的双重自修复防腐涂层,该涂层可以通过聚氨酯主链中二硫键的重组以及聚氨酯侧链与tio2纳胶囊-氧化石墨烯之间多个氢键的相互作用来修复受损部位;此外,缓蚀剂可进一步从tio2纳胶囊中释放出来,形成防腐钝化层;既可以保证涂层的长效防腐性能又能修复涂层受损处,最终通过双重自修复作用实现对金属基材的长期保护。

附图说明

29.图1是实施例1中tio2纳胶囊的sem图(a)与tem图(b)、氧化石墨烯-tio2纳胶囊的sem图(c)与tem图(d);

30.图2是实施例1中wpu/氧化石墨烯-tio2纳胶囊涂层的表面sem图(a)与截面sem图(b);

31.图3是实施例2中裸钢、wpu涂层、wpu/氧化石墨烯涂层、wpu/氧化石墨烯/防锈剂涂层和wpu/氧化石墨烯-tio2纳胶囊涂层在3.5wt%氯化钠溶液中浸泡7天的tafel曲线;

32.图4是实施例3中wpu/氧化石墨烯-tio2纳胶囊涂层在不同条件下自修复前后的光学显微镜照片。

33.图5是实施例3中修复前后wpu涂层的尼奎斯特图、波德图和相位角图(a1,a2,a3)、wpu/氧化石墨烯/tio2涂层的尼奎斯特图、波德图和相位角图(b1,b2,b3)、wpu/氧化石墨烯-tio2纳胶囊涂层的尼奎斯特图、波德图和相位角图(c1,c2,c3)。

具体实施方式

34.下面通过具体的实施例对本发明作出进一步说明,应当指出,对于本领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干变型和改进,这些也应视为属于本发明的保护范围。

35.实施例1

36.(1)tio2纳胶囊的制备

37.首先将0.1g十二烷基苯磺酸钠、0.1g曲拉通x-100和50g水加入单颈烧瓶中,室温搅拌10分钟得到均匀溶液,并将十二烷基苯磺酸钠/曲拉通x-100溶液置于冰水浴中;接着,将1g钛酸异丙酯和1g苯并三氮唑加入到10ml乙醇中,超声振动5分钟获得均匀混合溶液,然后在磁力搅拌下将该溶液滴加到十二烷基苯磺酸钠/曲拉通-100溶液中,搅拌2小时后,将最终反应液进行8000转/分钟的高速离心10分钟,用冰水洗涤3次后室温干燥即得到tio2纳胶囊。

38.(2)硅烷偶联剂改性氧化石墨烯的制备

39.先将1g的1-乙基-(3-二甲基氨基丙基)碳酰二亚胺和1g的n-羟基琥珀酰亚胺加入100ml的氧化石墨烯悬浮液(10mg/ml)中,在0℃下磁力搅拌1小时,然后,将1ml乙二胺加入悬浮液中在25℃下继续反应4小时,所得产物用丙酮和去离子水的混合物(体积比为1:1)洗

纳胶囊。

52.(2)硅烷偶联剂改性氧化石墨烯的制备

53.先将2g的1-乙基-(3-二甲基氨基丙基)碳酰二亚胺和2g的n-羟基琥珀酰亚胺加入200ml的氧化石墨烯悬浮液(10mg/ml)中,在0℃下磁力搅拌2小时,然后,将2ml乙二胺加入悬浮液中在25℃下继续反应8小时,所得产物用丙酮和去离子水的混合物(体积比为1:1)洗涤并冷冻干燥24小时获得氨基改性氧化石墨烯;接着,将2g制备好的氨基改性氧化石墨烯和2g异氰酸丙基三乙氧基硅烷加入圆底烧瓶中,0.05g二苯基膦为催化剂,40ml丙酮为溶剂,在40℃下磁力搅拌4小时,通过8000转/分钟的高速离心5分钟收集最终产物硅烷偶联剂改性氧化石墨烯,备用;将1g硅烷偶联剂改性氧化石墨烯分散于100ml水中,超声1小时后,得到10mg/ml的硅烷偶联剂改性氧化石墨烯悬浮液的制备

54.(3)tio2纳胶囊-氧化石墨烯复合物的制备

55.将tio2纳胶囊与10mg/ml硅烷偶联剂改性氧化石墨烯悬浮液以3g:100ml的比例在冰水浴中混合,将混合液的ph值用10wt%的氨水调至10并以500转/分钟的转速搅拌2小时后,去除上清液,干燥得到tio2纳胶囊-氧化石墨烯复合物。

56.(4)质量分数为25%的自修复水性聚氨酯的制备

57.首先,3g硫代甘油与3g丙烯酰基甘氨酰胺分散于60g丙酮中,50℃反应5小时,反应结束后40℃烘干获得硫代甘油改性丙烯酰基甘氨酰胺;3g硫代甘油与3g甲基丙烯酸十三氟辛酯分散于60g丙酮中,50℃反应5小时,反应结束后40℃烘干获得硫代甘油改性甲基丙烯酸十三氟辛酯。

58.将20g聚乙二醇(mn=1000)、18g异佛尔酮二异氰酸酯和40g丙酮加入三颈烧瓶中,在氮气氛围下70℃机械搅拌4小时得到预聚体;接着,将4g硫代甘油改性丙烯酰基甘氨酰胺和4g硫代甘油改性甲基丙烯酸十三氟辛酯加入烧瓶中,与剩余的异佛尔酮二异氰酸酯在相同条件下再反应2小时;最后,将2g二羟乙基二硫化物作为扩链剂加入烧瓶中,在65℃下将分子链延长2小时,反应结束后,加入40ml去离子水获得水性聚氨酯乳液,最后通过旋转汽蒸装置,去除水性聚氨酯系统中剩余的丙酮,得到质量分数为25%的自修复水性聚氨酯的制备。

59.(5)q235低碳钢板的预处理方法

60.用500目砂纸对q235低碳钢板进行打磨直至表面光滑明亮,用去离子水洗净后放入含无水乙醇的烧杯中,超声30分钟,放置于80℃的烘箱备用。

61.(6)防腐涂层的制备

62.1)wpu防腐涂层:取质量分数为25%的自修复水性聚氨酯,通过将制备的涂料涂布机涂覆到预处理的q235低碳钢板上,80℃固化48小时,得到wpu防腐涂层;

63.2)wpu/氧化石墨烯防腐涂层:取0.1g改性氧化石墨烯于40g质量分数为25%的自修复水性聚氨酯中,超声分散后将制备的涂料涂布机涂覆到预处理的q235低碳钢板上,80℃固化48小时,得到wpu/氧化石墨烯防腐涂层;

64.3)wpu/氧化石墨烯/苯并三氮唑防腐涂层:取0.1g改性氧化石墨烯、0.1g苯并三氮唑于40g质量分数为25%的水性自修复聚氨酯中,超声分散后将制备的涂料涂布机涂覆到预处理的q235低碳钢板上,80℃固化48小时,得到wpu/氧化石墨烯/苯并三氮唑防腐涂层;

65.4)wpu/氧化石墨烯-tio2纳胶囊防腐涂层:取0.4g改性氧化石墨烯-tio2纳胶囊于

40g质量分数为25%的自修复水性聚氨酯中,超声分散后通过将制备的涂料涂布机涂覆到预处理的q235低碳钢板上,80℃固化48小时,得到wpu/氧化石墨烯-tio2纳胶囊防腐涂层。

66.(7)3.5%氯化钠溶液的制备

67.取18.1347g氯化钠于烧杯中,加去离子水搅拌溶解,转移到500ml的容量瓶中,定容待用。

68.(8)塔菲尔曲线测试

69.由chi760e型电化学工作站进行测试,以标准三电极为测试系统,参比电极为银/氯化银电极,对电极为铂电极,工作电极为密封后留有1cm2的钢板样板,交流阻抗图谱的扫描频率范围为10khz~10mhz。

70.将所有涂层浸泡在3.5wt%氯化钠溶液7天后的塔菲尔曲线如图3所示,tafel曲线对应的极化参数如表1所示。所有涂层的极化曲线均呈现y字型,这表明金属基体的极化原理相同。然而,tafel曲线的位置却变化较大,和裸钢的腐蚀电位(e

corr

,-0.773v)相比,wpu、wpu/氧化石墨烯、wpu/氧化石墨烯/苯并三氮唑和wpu氧化石墨烯-tio2纳胶囊涂层的e

corr

分别为-0.464、-0.242、-0.155和-0.215v,腐蚀电位明显提高。此外,和裸钢的腐蚀电流(i

corr

,5.05e-7a/cm2)相比,wpu、wpu/氧化石墨烯、wpu/氧化石墨烯/苯并三氮唑和wpu/氧化石墨烯-tio2纳胶囊涂层的i

corr

分别为9.59e-8、6.24e-8、1.49e-8和6.60e-9a/cm2,这表明金属涂覆涂层后,i

corr

值下降明显,防腐蚀能力明显增强。其中wpu/氧化石墨烯-tio2纳胶囊涂层的i

corr

值最小,和裸钢的i

corr

值相比下降了72%,与wpu涂层相比下降54%,这表明wpu/氧化石墨烯-tio2纳胶囊涂层的防腐蚀能力增强的最显著。一般认为,材料的i

corr

越低,e

corr

越高,则该材料的腐蚀阻抗越高,被腐蚀氧化趋势越低,这类材料的防腐蚀能力越强。同时,涂层的保护效率(ie,%)可以通过公式(1)计算获得:

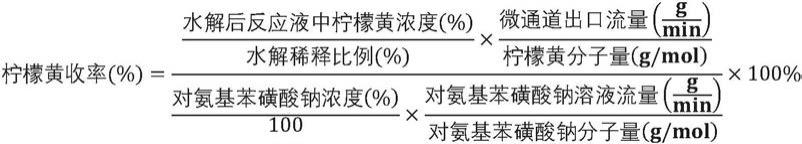

[0071][0072]

式中代表低碳钢的腐蚀电流密度,i

corr

代表涂层的腐蚀电流密度。各个涂层计算获得的ie如表1所示。wpu/氧化石墨烯-tio2纳胶囊涂层的ie为99%,是所有涂层中ie最高的,这表明该涂层的保护效率最高,这主要归功于具有优异抗渗透性的氧化石墨烯和缓释防锈剂苯并三氮唑的tio2纳胶囊的协同保护作用。

[0073]

表1 塔菲尔曲线对应的极化参数

[0074][0075]

实施例3

[0076]

(1)tio2纳胶囊的制备

[0077]

首先将0.3g十二烷基苯磺酸钠、0.3g曲拉通x-100和150g水加入单颈烧瓶中,室温搅拌30分钟得到均匀溶液,并将十二烷基苯磺酸钠/曲拉通x-100溶液置于冰水浴中;接着,将3g钛酸异丙酯和3g苯并三氮唑加入到30ml乙醇中,超声振动15分钟获得均匀混合溶液,然后在磁力搅拌下将该溶液滴加到十二烷基苯磺酸钠/曲拉通x-100溶液中,搅拌6小时后,将最终反应液进行8000转/分钟的高速离心10分钟,用冰水洗涤3次后室温干燥即得到tio2纳胶囊。

[0078]

(2)硅烷偶联剂改性氧化石墨烯的制备

[0079]

先将3g的1-乙基-(3-二甲基氨基丙基)碳酰二亚胺和3g的n-羟基琥珀酰亚胺加入300ml的氧化石墨烯悬浮液(10mg/ml)中,在0℃下磁力搅拌2小时,然后,将3ml乙二胺加入悬浮液中在25℃下继续反应12小时,所得产物用丙酮和去离子水的混合物(体积比为1:1)洗涤并冷冻干燥24小时获得氨基改性氧化石墨烯;接着,将3g制备好的氨基改性氧化石墨烯和3g异氰酸丙基三乙氧基硅烷加入圆底烧瓶中,0.05g二苯基膦为催化剂,60ml丙酮为溶剂,在40℃下磁力搅拌4小时,通过8000转/分钟的高速离心5分钟收集最终产物硅烷偶联剂改性氧化石墨烯,备用;将1.5g硅烷偶联剂改性氧化石墨烯分散于150ml水中,超声1小时后,得到10mg/ml的硅烷偶联剂改性氧化石墨烯悬浮液。

[0080]

(3)tio2纳胶囊-氧化石墨烯复合物的制备

[0081]

将tio2纳胶囊与10mg/ml硅烷偶联剂改性氧化石墨烯悬浮液以3g:100ml的比例在冰水浴中混合,将混合液的ph值用10wt%的氨水调至10并以500转/分钟的转速搅拌2小时后即得到tio2纳胶囊-氧化石墨烯复合物。

[0082]

(4)质量分数为25%的自修复水性聚氨酯的制备

[0083]

首先,5g硫代甘油与5g丙烯酰基甘氨酰胺分散于100g丙酮中,50℃反应5小时,反应结束后40℃烘干获得硫代甘油改性丙烯酰基甘氨酰胺;5g硫代甘油与5g甲基丙烯酸十三氟辛酯分散于100g丙酮中,50℃反应5小时,反应结束后40℃烘干获得硫代甘油改性甲基丙烯酸十三氟辛酯。

[0084]

将30g聚乙二醇(mn=1000)、27g异佛尔酮二异氰酸酯和60g丙酮加入三颈烧瓶中,在氮气氛围下70℃机械搅拌6小时得到预聚体;接着,将6g硫代甘油改性丙烯酰基甘氨酰胺和6g硫代甘油改性甲基丙烯酸十三氟辛酯加入烧瓶中,与剩余的异佛尔酮二异氰酸酯在相同条件下再反应3小时;最后,将3g二羟乙基二硫化物作为扩链剂加入烧瓶中,在65℃下将分子链延长3小时,反应结束后,加入60ml去离子水获得水性聚氨酯乳液,最后通过旋转汽蒸装置,去除水性聚氨酯系统中剩余的丙酮,得到质量分数为25%的自修复水性聚氨酯。

[0085]

(5)q235低碳钢板的预处理方法

[0086]

用500目砂纸对q235低碳钢板进行打磨直至表面光滑明亮,用去离子水洗净后放入含无水乙醇的烧杯中,超声30分钟,放置于80℃的烘箱备用。

[0087]

(6)防腐涂层的制备

[0088]

1)wpu防腐涂层:取质量分数为25%的自修复水性聚氨酯,通过将制备的涂料涂布机涂覆到预处理的q235低碳钢板上,80℃固化48小时,得到wpu防腐涂层;

[0089]

2)wpu/氧化石墨烯/tio2防腐涂层:取0.1g氧化石墨烯、0.2g tio2粉末于40g质量分数为25%的水性自修复聚氨酯中,超声分散后将制备的涂料涂布机涂覆到预处理的q235低碳钢板上,80℃固化48小时,得到wpu/氧化石墨烯/tio2防腐涂层;

[0090]

3)wpu/tio2纳胶囊-氧化石墨烯防腐涂层:取0.4gtio2纳胶囊-氧化石墨烯复合物于40g质量分数为25%的自修复水性聚氨酯中,超声分散后通过将制备的涂料涂布机涂覆到预处理的q235低碳钢板上,80℃固化48小时,得到wpu/tio2纳胶囊-氧化石墨烯防腐涂层。

[0091]

(7)3.5%氯化钠溶液的制备

[0092]

取18.1347g氯化钠于烧杯中,加去离子水搅拌溶解,转移到500ml的容量瓶中,定容待用。

[0093]

(8)wpu/tio2纳胶囊-氧化石墨烯防腐涂层的本征型自修复性能

[0094]

为证明涂层的本征型自修复性能,在涂层表面划下约200微米深的十字形划痕,分别放入50℃的烘箱和3.5wt%氯化钠中,观察涂层前后的表观变化。从图4可知,在温度的刺激下,涂层在10分钟内可完成较好的自修复,涂层表面基本没有划痕;在盐水中浸泡10分钟后,涂层也能实现部分自修复,仅留下较浅的划痕,原因是在水中氢键的运动更加活泼。利用涂层中wpu分子链之间、wpu分子链与tio2纳胶囊、wpu分子链与氧化石墨烯的氢键作用力,划痕同样进行了自愈合的过程。

[0095]

(9)电化学阻抗谱测试

[0096]

为测试防腐涂层的外援型自修复性能,对修复前后的涂层进行电化学阻抗测试。

[0097]

由chi760e型电化学工作站进行测试,以标准三电极为测试系统,参比电极为银/氯化银电极,对电极为铂电极,工作电极为密封后留有1cm2的钢板样板,交流阻抗图谱的扫描频率范围为10khz~10mhz。

[0098]

各取3块wpu涂层、wpu/氧化石墨烯/tio2涂层、wpu/tio2纳胶囊-氧化石墨烯涂层,分别设为原样、损伤样、修复样,将损伤样划出约200微米深的划痕,修复样则是将损伤的涂层修复后的样品,将9块样品分别浸泡在3.5wt%氯化钠中72小时,图5为涂层最终的电化学阻抗谱测试结果。从wpu涂层的尼奎斯特图和波德图中可明显发现,损伤后涂层的容抗弧直径、log|z|0.01hz明显低于原样,而修复样则与原样接近,说明wpu涂层损坏后,仍能通过其优异的本征型自修复性能,达到与损伤前同样的防腐能力。其次,对于wpu/氧化石墨烯/tio2涂层,无论是损伤样还是修复样,容抗弧直径与log|z|0.01hz均有明显的降低,损伤样在低频段甚至出现的较大幅度的波动,说明腐蚀已经进入金属表面。由于tio2无机粒子的加入,涂层的阻隔性能大幅降低,从频率-相位角图中最高频处的值可以说明,因此损伤样出现较严重的腐蚀。同时,tio2一定程度上阻碍了涂层中wpu分子链的运动,即使修复后,也无法达到涂层原本的防腐能力。不同的是,与wpu/氧化石墨烯/tio2涂层相比,wpu/氧化石墨烯-tio2纳胶囊涂层的损伤样与修复样都呈现出更好的防腐性能。首先,修复样的容抗弧直径与log|z|0.01hz与原样更加接近,并且在低频段没有波动,说明无机粒子的加入虽然阻碍的涂层的自修复,但是通过tio2释放苯并三氮唑缓蚀剂仍能使涂层达到较好的防腐效果。其次,损伤样的阻抗弧直径与修复样十分接近,低频段的波动也大幅降低,证明苯并三氮唑的缓释能大大提高损伤涂层的防腐能力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。