1.本发明涉及植物萃取物施工技术领域,具体为一种经酶处理的植物萃取物的制造方法。

背景技术:

2.随着生活质量的发展,越来越多的人追求健康养生,养生食品得到迅速发展,其中植物萃取物将可使用植物的营养成分进行提取浓缩,去除杂质,从而便于食用并提升口感,而目前的植物萃取技术都是直接通过水或者有机溶剂进行破碎浸泡萃取,植物内的营养成分无法完全萃取出来,萃取效率低,成本高,为此我们提出一种经酶处理的植物萃取物的制造方法用于解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种经酶处理的植物萃取物的制造方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种经酶处理的植物萃取物的制造方法,包括如下步骤:

5.s1、将植物进行破碎,并进行原始酶灭活,加入萃取罐中,添加乙酸乙酯进行植物成分初始萃取,通过离心分离和膜过滤得到初始萃取液和植物渣;

6.s2、将植物渣通过加热去除乙酸乙酯萃取剂后加入新的萃取罐中,添加去离子水搅拌均匀,加入复合酶制剂,进行酶解,然后加入乙醇进行采用连续低温萃取,通过离心分离和膜过滤得到酶萃取液和二次植物残渣;

7.s3、将二次酶萃取液进行灭酶,然后将初始萃取液加入二次酶萃取液内进行混合,通过水浴加热蒸馏去除乙酸乙酯和乙醇,得到混合萃取液;

8.s4、通过活性炭对混合萃取液进行吸附脱色,通过离心分离和膜过滤去除活性炭,通过高温灭菌,然后对萃取液进行浓缩得到植物萃取物。

9.优选的一种实施案例,步骤s1中,所述乙酸乙酯的重量与植物重量之比为3-5:1,初始萃取温度为20-50℃,边萃取边搅拌,萃取时间时1-2h。

10.优选的一种实施案例,步骤s2中,去离子水的添加量为植物渣的2-3倍,酶解温度为25-40℃,酶解时间为8-12h,乙醇添加量为混合液质量的30%-40%,所述连续低温萃取的萃取温度为20-30℃,压力为0.30-1.2mpa,萃取时间为20-50min,连续萃取3-5次,将离心分离和膜过滤后的二次植物残值残渣进行压榨,将压榨的滤液与酶萃取液混合,剩余残渣为废渣。

11.优选的一种实施案例,步骤s3中,所述水浴温度为80-85℃,水浴蒸馏的乙酸乙酯和乙醇进行冷凝回收。

12.优选的一种实施案例,步骤s4中,活性炭与混合萃取液的重量体积(g/ml)比为35-8:100,灭菌采用高温瞬时灭菌,灭菌温度为125-145℃,时间5-10s。

13.优选的一种实施案例,酶灭火的方法采用微波灭酶或超声波灭酶,所述植物为鲜花、茶类、柑橘类和咖啡类中的一种,所述复合酶制剂的添加量为植物渣质量的3%-8%,所述复合酶制剂包括单宁酶、纤维素酶、果胶酶、多酚氧化酶、蛋白酶、木聚糖酶和糖苷酶中的一种或几种。

14.优选的一种实施案例,所述植物为鲜花,所述复合酶制剂的添加量为植物渣质量的3%,所述复合酶制剂为纤维素酶、果胶酶和蛋白酶按质量比1:1:2的混合酶。

15.优选的一种实施案例,所述植物为茶类,所述复合酶制剂的添加量为植物渣质量的5%,所述复合酶制剂为单宁酶、纤维素酶、果胶酶、多酚氧化酶和蛋白酶按质量比1:(1-2):1:2:2的混合酶。

16.优选的一种实施案例,所述植物为柑橘类,所述复合酶制剂的添加量为植物渣质量的6%,所述复合酶制剂为纤维素酶、蛋白酶和木聚糖酶按质量比1:2:2的混合酶。

17.优选的一种实施案例,所述植物为咖啡类,所述复合酶制剂的添加量为植物渣质量的7%,所述复合酶制剂为纤维素酶、蛋白酶和糖苷酶按质量比1:2:1的混合物。

18.本发明的有益效果在于:

19.通过一次破碎和乙酸乙酯浸泡萃取,将植物中溶于有机溶剂的成分进行萃取,然后对植物渣通过酶解的方式,将植物细胞壁进行破壁,并酶解营养成分,再通过乙醇萃取,结合压榨技术,将植物内营养成分充分萃取,然后通过水浴蒸馏去除萃取剂,通过膜浓缩的方式得到植物萃取物,节能环保,有效提高萃取效率,降低成本,并通过酶解改善萃取物口感,通过活性炭以及高温杀菌保障健康性,方法简便,可操作性强,具有推广和使用价值。

附图说明

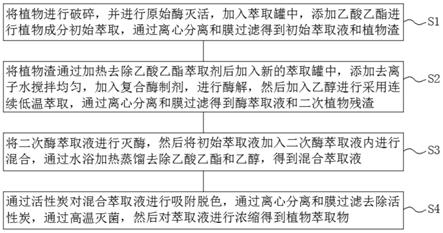

20.图1为本发明实施例提供的一种经酶处理的植物萃取物的制造方法的示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1:如图1所示,本发明提供了一种经酶处理的植物萃取物的制造方法,包括如下步骤:

23.s1、将植物进行破碎,并进行原始酶灭活,加入萃取罐中,添加乙酸乙酯进行植物成分初始萃取,通过离心分离和膜过滤得到初始萃取液和植物渣;

24.s2、将植物渣通过加热去除乙酸乙酯萃取剂后加入新的萃取罐中,添加去离子水搅拌均匀,加入复合酶制剂,进行酶解,然后加入乙醇进行采用连续低温萃取,通过离心分离和膜过滤得到酶萃取液和二次植物残渣;

25.s3、将二次酶萃取液进行灭酶,然后将初始萃取液加入二次酶萃取液内进行混合,通过水浴加热蒸馏去除乙酸乙酯和乙醇,得到混合萃取液;

26.s4、通过活性炭对混合萃取液进行吸附脱色,通过离心分离和膜过滤去除活性炭,通过高温灭菌,然后对萃取液进行浓缩得到植物萃取物。

27.优选的一种实施案例,步骤s1中,所述乙酸乙酯的重量与植物重量之比为3-5:1,初始萃取温度为20-50℃,边萃取边搅拌,萃取时间时1-2h。

28.优选的一种实施案例,步骤s2中,去离子水的添加量为植物渣的2-3倍,酶解温度为25-40℃,酶解时间为8-12h,乙醇添加量为混合液质量的30%-40%,所述连续低温萃取的萃取温度为20-30℃,压力为0.30-1.2mpa,萃取时间为20-50min,连续萃取3-5次,将离心分离和膜过滤后的二次植物残值残渣进行压榨,将压榨的滤液与酶萃取液混合,剩余残渣为废渣。

29.优选的一种实施案例,步骤s3中,所述水浴温度为80-85℃,水浴蒸馏的乙酸乙酯和乙醇进行冷凝回收。

30.优选的一种实施案例,步骤s4中,活性炭与混合萃取液的重量体积(g/ml)比为35-8:100,灭菌采用高温瞬时灭菌,灭菌温度为125-145℃,时间5-10s。

31.优选的一种实施案例,酶灭火的方法采用微波灭酶或超声波灭酶,所述植物为鲜花,所述复合酶制剂的添加量为植物渣质量的3%,所述复合酶制剂为纤维素酶、果胶酶和蛋白酶按质量比1:1:2的混合酶。

32.实施例2:如图1所示,本发明提供了一种经酶处理的植物萃取物的制造方法,包括如下步骤:

33.s1、将植物进行破碎,并进行原始酶灭活,加入萃取罐中,添加乙酸乙酯进行植物成分初始萃取,通过离心分离和膜过滤得到初始萃取液和植物渣;

34.s2、将植物渣通过加热去除乙酸乙酯萃取剂后加入新的萃取罐中,添加去离子水搅拌均匀,加入复合酶制剂,进行酶解,然后加入乙醇进行采用连续低温萃取,通过离心分离和膜过滤得到酶萃取液和二次植物残渣;

35.s3、将二次酶萃取液进行灭酶,然后将初始萃取液加入二次酶萃取液内进行混合,通过水浴加热蒸馏去除乙酸乙酯和乙醇,得到混合萃取液;

36.s4、通过活性炭对混合萃取液进行吸附脱色,通过离心分离和膜过滤去除活性炭,通过高温灭菌,然后对萃取液进行浓缩得到植物萃取物。

37.优选的一种实施案例,步骤s1中,所述乙酸乙酯的重量与植物重量之比为3-5:1,初始萃取温度为20-50℃,边萃取边搅拌,萃取时间时1-2h。

38.优选的一种实施案例,步骤s2中,去离子水的添加量为植物渣的2-3倍,酶解温度为25-40℃,酶解时间为8-12h,乙醇添加量为混合液质量的30%-40%,所述连续低温萃取的萃取温度为20-30℃,压力为0.30-1.2mpa,萃取时间为20-50min,连续萃取3-5次,将离心分离和膜过滤后的二次植物残值残渣进行压榨,将压榨的滤液与酶萃取液混合,剩余残渣为废渣。

39.优选的一种实施案例,步骤s3中,所述水浴温度为80-85℃,水浴蒸馏的乙酸乙酯和乙醇进行冷凝回收。

40.优选的一种实施案例,步骤s4中,活性炭与混合萃取液的重量体积(g/ml)比为35-8:100,灭菌采用高温瞬时灭菌,灭菌温度为125-145℃,时间5-10s。

41.优选的一种实施案例,酶灭火的方法采用微波灭酶或超声波灭酶,所述植物为茶类,所述复合酶制剂的添加量为植物渣质量的5%,所述复合酶制剂为单宁酶、纤维素酶、果胶酶、多酚氧化酶和蛋白酶按质量比1:(1-2):1:2:2的混合酶。

42.实施例3:如图1所示,本发明提供了一种经酶处理的植物萃取物的制造方法,包括如下步骤:

43.s1、将植物进行破碎,并进行原始酶灭活,加入萃取罐中,添加乙酸乙酯进行植物成分初始萃取,通过离心分离和膜过滤得到初始萃取液和植物渣;

44.s2、将植物渣通过加热去除乙酸乙酯萃取剂后加入新的萃取罐中,添加去离子水搅拌均匀,加入复合酶制剂,进行酶解,然后加入乙醇进行采用连续低温萃取,通过离心分离和膜过滤得到酶萃取液和二次植物残渣;

45.s3、将二次酶萃取液进行灭酶,然后将初始萃取液加入二次酶萃取液内进行混合,通过水浴加热蒸馏去除乙酸乙酯和乙醇,得到混合萃取液;

46.s4、通过活性炭对混合萃取液进行吸附脱色,通过离心分离和膜过滤去除活性炭,通过高温灭菌,然后对萃取液进行浓缩得到植物萃取物。

47.优选的一种实施案例,步骤s1中,所述乙酸乙酯的重量与植物重量之比为3-5:1,初始萃取温度为20-50℃,边萃取边搅拌,萃取时间时1-2h。

48.优选的一种实施案例,步骤s2中,去离子水的添加量为植物渣的2-3倍,酶解温度为25-40℃,酶解时间为8-12h,乙醇添加量为混合液质量的30%-40%,所述连续低温萃取的萃取温度为20-30℃,压力为0.30-1.2mpa,萃取时间为20-50min,连续萃取3-5次,将离心分离和膜过滤后的二次植物残值残渣进行压榨,将压榨的滤液与酶萃取液混合,剩余残渣为废渣。

49.优选的一种实施案例,步骤s3中,所述水浴温度为80-85℃,水浴蒸馏的乙酸乙酯和乙醇进行冷凝回收。

50.优选的一种实施案例,步骤s4中,活性炭与混合萃取液的重量体积(g/ml)比为35-8:100,灭菌采用高温瞬时灭菌,灭菌温度为125-145℃,时间5-10s。

51.优选的一种实施案例,酶灭火的方法采用微波灭酶或超声波灭酶,所述植物为柑橘类,所述复合酶制剂的添加量为植物渣质量的6%,所述复合酶制剂为纤维素酶、蛋白酶和木聚糖酶按质量比1:2:2的混合酶。

52.实施例4:如图1所示,本发明提供了一种经酶处理的植物萃取物的制造方法,包括如下步骤:

53.s1、将植物进行破碎,并进行原始酶灭活,加入萃取罐中,添加乙酸乙酯进行植物成分初始萃取,通过离心分离和膜过滤得到初始萃取液和植物渣;

54.s2、将植物渣通过加热去除乙酸乙酯萃取剂后加入新的萃取罐中,添加去离子水搅拌均匀,加入复合酶制剂,进行酶解,然后加入乙醇进行采用连续低温萃取,通过离心分离和膜过滤得到酶萃取液和二次植物残渣;

55.s3、将二次酶萃取液进行灭酶,然后将初始萃取液加入二次酶萃取液内进行混合,通过水浴加热蒸馏去除乙酸乙酯和乙醇,得到混合萃取液;

56.s4、通过活性炭对混合萃取液进行吸附脱色,通过离心分离和膜过滤去除活性炭,通过高温灭菌,然后对萃取液进行浓缩得到植物萃取物。

57.优选的一种实施案例,步骤s1中,所述乙酸乙酯的重量与植物重量之比为3-5:1,初始萃取温度为20-50℃,边萃取边搅拌,萃取时间时1-2h。

58.优选的一种实施案例,步骤s2中,去离子水的添加量为植物渣的2-3倍,酶解温度

为25-40℃,酶解时间为8-12h,乙醇添加量为混合液质量的30%-40%,所述连续低温萃取的萃取温度为20-30℃,压力为0.30-1.2mpa,萃取时间为20-50min,连续萃取3-5次,将离心分离和膜过滤后的二次植物残值残渣进行压榨,将压榨的滤液与酶萃取液混合,剩余残渣为废渣。

59.优选的一种实施案例,步骤s3中,所述水浴温度为80-85℃,水浴蒸馏的乙酸乙酯和乙醇进行冷凝回收。

60.优选的一种实施案例,步骤s4中,活性炭与混合萃取液的重量体积(g/ml)比为35-8:100,灭菌采用高温瞬时灭菌,灭菌温度为125-145℃,时间5-10s。

61.优选的一种实施案例,酶灭火的方法采用微波灭酶或超声波灭酶,所述植物为咖啡类,所述复合酶制剂的添加量为植物渣质量的7%,所述复合酶制剂为纤维素酶、蛋白酶和糖苷酶按质量比1:2:1的混合物。

62.使用时,通过一次破碎和乙酸乙酯浸泡萃取,将植物中溶于有机溶剂的成分进行萃取,然后对植物渣通过酶解的方式,将植物细胞壁进行破壁,并酶解营养成分,再通过乙醇萃取,结合压榨技术,将植物内营养成分充分萃取,然后通过水浴蒸馏去除萃取剂,通过膜浓缩的方式得到植物萃取物,节能环保,有效提高萃取效率,降低成本,并通过酶解改善萃取物口感,通过活性炭以及高温杀菌保障健康性,方法简便,可操作性强。

63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。