1.本发明属于包装设备技术领域,尤其是涉及一种基于智能化连续加工的包装设备。

背景技术:

2.青团是江南地区一带的传统特色小吃,青色,用艾草的汁拌进糯米粉里,再包裹进豆沙馅儿或者莲蓉,不甜不腻,带有清淡却悠长的青草香气。

3.其中青团由于主材为糯米,外部比较软,因此在包装时候固定比较难,因此现在大多采用保鲜膜包裹成团装,然后旋转封口,但是现有技术只能采用人工包装,效率低,且不卫生。

技术实现要素:

4.本发明为了克服现有技术的不足,提供一种基于智能化连续加工的包装设备。

5.为了实现上述目的,本发明采用以下技术方案:一种基于智能化连续加工的包装设备,包括底座、设于所述底座上方的第一连接块及设于所述第一连接块两侧的加工台,所述底座上设有用于驱动所述第一连接块转动的电机,所述加工台上设有第一通腔,所述第一通腔顶部和底部分别设有第一活动槽,所述第一活动槽内设有支撑板,所述支撑板上设有转盘;所述第一通腔内壁上设有第二活动槽,所述第二活动槽内设有夹板;在包装青团时,将保鲜膜放置在第一通腔顶部,此时支撑板处于伸出状态,部分支撑板处于第一通腔顶部,为保鲜膜提供支撑力,青团放置在支撑板上,待青团和保鲜膜贴合后,支撑板进入到第一活动槽内,青团底部失去支撑力后往下掉落,保鲜膜中部陷入到第一通腔内,利用青团的自动掉落使保鲜膜四周自动往中部收拢,青团掉落在第一通腔底部的支撑板上,夹板从第二活动槽内伸出夹持住保鲜膜,转盘转动带动青团转动,青团相对于夹板转动,保鲜膜顶部自动收紧,完成青团的包装;青团放置在铺有保鲜膜的加工台上后即可自动完成青团的包装,减少人工参与,提升青团包装效率,保证青团包装卫生性。

6.所述第一活动槽内设有第一活动板,所述第一活动板上设有第三活动槽,所述支撑板设于所述第三活动槽内,所述第一活动板侧壁上设有第一滑块,所述第一活动槽内壁上设有与所述第一滑块相配合的第一滑槽,所述支撑板侧壁上设有第二滑块,所述第三活动槽内壁上设有与所述第二滑块相配合的第二滑槽,所述加工台侧壁上设有第一连接轴,所述底座上设有与所述第一连接轴相配合的传动环。

7.所述支撑板上设有第四活动槽,所述转盘设于所述第四活动槽内,所述转盘上设有第一传动轴,所述第四活动槽侧壁上设有第一传动腔,所述第一传动腔内设有第一传动轮,所述第一传动轮和所述第一传动轴通过一第一同步带形成传动配合;所述第二滑块上设有与所述第一传动腔相通的第五活动槽,所述第五活动槽内设有第二传动轮,所述第二传动轮与所述第一传动轮通过一第二同步带形成传动配合,所述电机可驱动所述第二传动轮转动。

8.所述第二滑槽一端内壁上设有第六活动槽,所述第六活动槽内设有第三传动轮,所述第六活动槽侧壁上设有第一活动腔,所述第一活动腔内设有两组第四传动轮,所述两组第四传动轮上绕设有第二同步带,所述第三传动轮通过一第十三传动轮与所述第二同步带形成传动配合;所述第一滑块上设有第一开口,所述第一开口内壁上设有与所述第一活动腔相通的第七活动槽,所述第七活动槽内设有第五传动轮和第六传动轮,所述第二滑槽内设有与所述第五传动轮相配合的传动辊。

9.所述第一连接轴上设有第八活动槽,所述第八活动槽内设有第七传动轮,所述加工台上设有与所述第八活动槽相通的第二活动腔,所述传动辊底部设有第二传动轴,所述第二传动轴穿设于所述第二活动腔内,所述第二活动腔内设有第八传动轮,所述第八传动轮与所述第二传动轴通过一第三同步带形成传动配合,所述第八传动轮与所述第七传动轮通过一第四同步带形成传动配合,所述第一连接块上设有与所述第一连接轴相配合的连接槽,所述连接槽内设有用于驱动所述第七传动轮转动的第九传动轮。

10.所述连接槽侧壁上设有第九活动槽,所述第九传动轮设于所述第九活动槽内,所述第九活动槽内还设有第十传动轮、第十一传动轮和第十二传动轮,所述第九传动轮、第十传动轮、第十一传动轮及第十二传动轮通过一第五同步带形成传动配合,所述第十一传动轮上设有第一环槽,所述第一环槽内设有第一连接环,所述第一连接环上设有第一连接杆,所述第九活动槽内壁上设有与所述第一连接杆相配合的第三滑槽,所述第一连接杆上设有第一复位弹簧,所述第一连接轴上设有用于推动所述第九传动轮和所述第十传动轮相背移动的活动环。

11.所述第九活动槽顶部设有连接管,所述连接管顶部设有第十活动槽,所述连接管内穿设有第三传动轴,所述连接管两侧侧壁上分别设有第十一活动槽,所述第十一活动槽内设有与所述第三传动轴相配合的第一传动杆,所述第一传动杆上设有第二连接环,所述第九传动轮上设有与所述第二连接环相配合的第二环槽;所述第十活动槽侧壁上设有第十二活动槽,所述第十二活动槽内设有与所述第三传动轴相配合的第二传动杆,所述电机的输出轴穿设于所述第九活动槽内。

12.所述第二活动槽内设有用于推动所述夹板移动的第一气缸,所述夹板上设有第三滑块,所述第二活动槽内壁上设有与所述第三滑块相配合的第四滑槽,所述第四滑槽一端设有第十三活动槽,所述第十三活动槽内壁上设有第一连接弹簧,所述第一连接弹簧一端设有第一推块,所述第一连接轴上设有与所述第十三活动槽相通的第十四活动槽,所述活动环设于所述第十四活动槽内;所述转盘上设有多个凹槽,所述凹槽内设有吸盘。

13.所述凹槽顶部设有第十五活动槽,所述第十五活动槽内设有第二活动板,所述第二活动板上设有第二连接弹簧,所述第十五活动槽侧壁上设有第二活动腔,所述第二活动腔内设有活动块,所述活动块上设有第二复位弹簧,所述活动块上设有第一连接绳,所述第一连接绳一端固连于所述第二活动板上;所述第一活动板侧壁上设有与所述第二活动腔相通的第一空腔,所述第一空腔内设有第一推板,所述第一推板上设有第三连接杆,所述第三连接杆上设有第二推板,所述第四滑槽内壁上设有第十六活动槽,所述第十六活动槽内壁上设有第三连接弹簧,所述第三连接弹簧一端设有第二推块,所述第一滑槽内壁上设有第十七活动槽,所述第二推块上设有第四连接杆,所述第四连接杆穿设于所述第十七活动槽内,所述第四连接杆上设有与所述第二推板相配合的第三推板。

14.所述第一活动板侧壁上设有第十八活动槽,所述第十八活动槽内壁上设有第四连接弹簧,所述第四连接弹簧一端设有固定块,所述第一活动槽内壁上设有与所述固定块相配合的第一固定槽;所述第二滑槽内壁上设有第十九活动槽,所述第十九活动槽内设有第三活动板,所述第三活动板上设有第三复位弹簧和第二连接绳,所述第二连接绳一端固连于所述固定块上;所述第一滑槽顶部设有第二空腔,底部设有第三空腔,所述第一滑块设有与所述第二空腔相通的第一伸缩管,所述第一滑块底部设有与所述第三空腔相通的第二伸缩管,所述第三活动腔内设有第二气缸,所述第二气缸的活塞杆上设有第二连接块,所述第二连接块侧壁上设有第五连接杆,所述支撑板设于所述第五连接杆上,所述第二连接块上设有第四空腔,所述第四空腔内设有第四推板。

15.本发明具有以下优点:青团放置在铺有保鲜膜的加工台上后即可自动完成青团的包装,减少人工参与,提升青团包装效率,保证青团包装卫生性。

附图说明

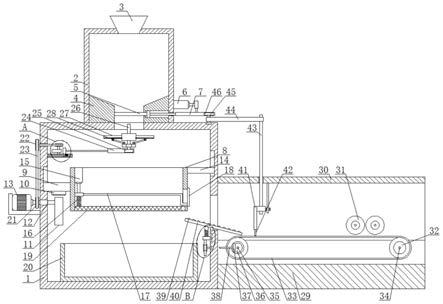

16.图1为本发明的结构示意图。

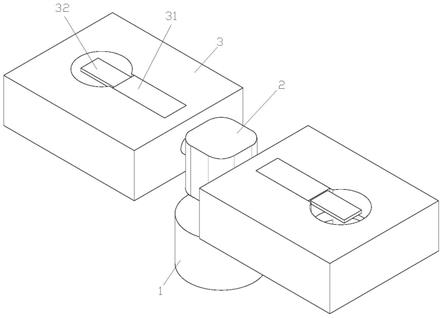

17.图2为本发明的正视图。

18.图3为图2中沿b-b处的剖视图。

19.图4为图3中的a处放大图。

20.图5为图2中沿c-c处的剖视图。

21.图6为图5中的b处放大图。

22.图7为图2中沿d-d处的剖视图。

23.图8为图7中的c处放大图。

24.图9为图2中沿n-n处的剖视图。

25.图10为图9中的d处放大图。

26.图11为图2中沿e-e处的剖视图。

27.图12为图11中的e处放大图。

28.图13为图11中的f处放大图。

29.图14为图12中的g处放大图。

30.图15为图2中沿f-f处的剖视图。

31.图16为图15中的h处放大图。

32.图17为图2中沿g-g处的剖视图。

33.图18为图17中的i处放大图。

34.图19为图2中沿h-h处的剖视图。

35.图20为图19中的j处放大图。

36.图21为本发明的右视图。

37.图22为图21中沿i-i处的剖视图。

38.图23为图22中的k处放大图。

39.图24为图22中的l处放大图。

40.图25为图21中沿j-j处的剖视图。

41.图26为图25中的m处放大图。

42.图27为图21中沿k-k处的剖视图。

43.图28为图27中的n处放大图。

具体实施方式

44.如图1-28所示,一种基于智能化连续加工的包装设备,包括底座1、设于所述底座1上方的第一连接块2及设于所述第一连接块2两侧的加工台3,所述底座1上设有用于驱动所述第一连接块2转动的电机12,所述加工台3上设有第一通腔,所述第一通腔顶部和底部分别设有第一活动槽,所述第一活动槽内设有支撑板32,所述支撑板32上设有转盘323;所述第一通腔内壁上设有第二活动槽,所述第二活动槽内设有夹板320;在包装青团时,将保鲜膜放置在第一通腔顶部,此时支撑板处于伸出状态,部分支撑板处于第一通腔顶部,为保鲜膜提供支撑力,青团放置在支撑板上,待青团和保鲜膜贴合后,支撑板进入到第一活动槽内,青团底部失去支撑力后往下掉落,保鲜膜中部陷入到第一通腔内,利用青团的自动掉落使保鲜膜四周自动往中部收拢,青团掉落在第一通腔底部的支撑板上,夹板从第二活动槽内伸出夹持住保鲜膜,转盘转动带动青团转动,青团相对于夹板转动,保鲜膜顶部自动收紧,完成青团的包装;青团放置在铺有保鲜膜的加工台上后即可自动完成青团的包装,减少人工参与,提升青团包装效率,保证青团包装卫生性。

45.如图1,4,6,25所示,所述第一活动槽内设有第一活动板31,所述第一活动板31上设有第三活动槽,所述支撑板32设于所述第三活动槽内,所述第一活动板31侧壁上设有第一滑块313,所述第一活动槽内壁上设有与所述第一滑块313相配合的第一滑槽,所述支撑板32侧壁上设有第二滑块321,所述第三活动槽内壁上设有与所述第二滑块321相配合的第二滑槽,所述加工台3侧壁上设有第一连接轴310,所述底座1上设有与所述第一连接轴310相配合的传动环11;青团放置在加工台上时,加工台顶部和底部的支撑板均从第三活动槽内伸出,加工台顶部的第一活动板处于第一空腔顶部,加工台底部的第一活动板处于第一空腔中部,青团和保鲜膜贴合后,加工台顶部的支撑板进入到第三活动槽内,青团失去支撑力后往第一通腔底部掉落,青团掉落在第一通腔中部的支撑板上,支撑板和青团一起往下运动,使保鲜膜完全进入到第一通腔内,保证夹板处于青团上方,以便在夹板伸出时将保鲜膜夹持住;加工台底部的支撑板的初始状态在第一通腔中部,减小两块支撑板的高度差,避免青团从加工台顶部的支撑板上掉落时损坏,降低青团包装成本;青团包装完成后,加工台顶部的第一活动板移动至第一通腔中部,支撑板从第三活动槽内伸出,夹板进入到第二活动槽内,电机驱动第一连接块转动,第一连接块带动加工台转动,加工台转动时第一连接轴与传动环相配合,第一连接轴在传动环作用下转动,第一连接块转动180度后,原本处于左右两侧的加工台位置互换,加工台也转动180度,处于加工台底部支撑板上的青团掉落在第一通腔中部的支撑板上,青团压在封口的密封膜上,避免密封膜拧紧后自动散开,处于第一通腔中部的支撑板往下运动,第一活动板移动至第一活动槽槽口处后,支撑板进入到第三活动槽内,包装后的青团以倒放的状态从第一通腔内掉出,可直接在相应位置上放置包装盒完成青团的进一步包装;利用第一活动板在第一活动槽内的移动,减小两个支撑板的高度差,同时保证夹板伸出时能够准确夹持住保鲜膜,避免夹板对青团造成挤压损坏青团,减少青团在包装过程中的损坏。

46.如图12、24所示,所述支撑板32上设有第四活动槽,所述转盘323设于所述第四活

动槽内,所述转盘323上设有第一传动轴3231,所述第四活动槽侧壁上设有第一传动腔,所述第一传动腔内设有第一传动轮,所述第一传动轮和所述第一传动轴3231通过一第一同步带形成传动配合;所述第二滑块321上设有与所述第一传动腔相通的第五活动槽,所述第五活动槽内设有第二传动轮322,所述第二传动轮322与所述第一传动轮通过一第二同步带形成传动配合,所述电机12可驱动所述第二传动轮322转动;青团处于支撑板上后,电机驱动第二传动轮传动轮转动,第二传动轮通过第一传动轮带动第一传动轴转动,转盘带动处于其上的青团转动,此时夹板伸出夹持住青团顶部的保险膜,青团相对于保鲜膜转动,保鲜膜顶部自动的打结封闭保鲜膜,完后青团的自动包装。

47.如图12、13所示,所述第二滑槽一端内壁上设有第六活动槽,所述第六活动槽内设有第三传动轮318,所述第六活动槽侧壁上设有第一活动腔,所述第一活动腔内设有两组第四传动轮319,所述两组第四传动轮319上绕设有第二同步带3191,所述第三传动轮318通过一第十三传动轮3110与所述第二同步带3191形成传动配合;所述第一滑块313上设有第一开口,所述第一开口内壁上设有与所述第一活动腔相通的第七活动槽,所述第七活动槽内设有第五传动轮314和第六传动轮315,所述第二滑槽内设有与所述第五传动轮314相配合的传动辊33;支撑板从第三活动槽内伸出时,第二滑块移动至第二滑槽一端,第二传动轮抵在第三传动轮侧壁上,青团处于转盘上时,支撑板必处于伸出状态,传动辊转动驱动第五传动轮转动,第五传动轮带动第三传动轮转动,第一传动轮带动转盘转动,使青团相对于保鲜膜转动,自动将保鲜膜口封闭;支撑板只有处于伸出状态时才能将动力传递至转盘上使转盘转动,使电机在驱动转盘时候仅驱动同一个加工台上的一个转盘转动,减小电机负担,延长电机使用寿命。

48.如图18所示,所述第一连接轴310上设有第八活动槽,所述第八活动槽内设有第七传动轮3102,所述加工台3上设有与所述第八活动槽相通的第二活动腔,所述传动辊33底部设有第二传动轴331,所述第二传动轴331穿设于所述第二活动腔内,所述第二活动腔内设有第八传动轮,所述第八传动轮与所述第二传动轴331通过一第三同步带形成传动配合,所述第八传动轮与所述第七传动轮3102通过一第四同步带3103形成传动配合,所述第一连接块2上设有与所述第一连接轴310相配合的连接槽,所述连接槽内设有用于驱动所述第七传动轮3102转动的第九传动轮23;电机驱动第一连接块转动时,第九传动轮不与第七传动轮相接触,避免第一连接块在转动时使第九传动轮和第七传动轮产生相对摩擦,对第七传动轮和第九传动轮起保护作用;在包装青团时,第九传动轮与第七传动轮相接触,电机驱动第九传动轮转动时带动第七传动轮转动,第七传动轮带动传动辊转动,传动辊驱动转盘转动,此时电机不驱动第一连接块转动,从而自动完成青团的包装。

49.如图18所示,所述连接槽侧壁上设有第九活动槽,所述第九传动轮23设于所述第九活动槽内,所述第九活动槽内还设有第十传动轮24、第十一传动轮25和第十二传动轮26,所述第九传动轮23、第十传动轮24、第十一传动轮25及第十二传动轮26通过一第五同步带形成传动配合,所述第十一传动轮25上设有第一环槽,所述第一环槽内设有第一连接环29,所述第一连接环29上设有第一连接杆291,所述第九活动槽内壁上设有与所述第一连接杆291相配合的第三滑槽,所述第一连接杆291上设有第一复位弹簧292,所述第一连接轴310上设有用于推动所述第九传动轮23和所述第十传动轮24相背移动的活动环3101;第九传动轮、第十传动轮、第十一传动轮及第十二传动轮呈菱形状排列,第九传动轮结构和第十传动

轮结构相同,分别用于传动第一连接块两侧的加工台上的第七传动轮,第十一传动轮和第十二传动轮结构相同,在第十一传动轮和第十二传动轮的设置下,保证第九传动轮和第十传动轮的配合效果;在对青团包装时,活动环推动第九传动轮和第十传动轮相背运动,第九传动轮和第十传动轮分别往两侧的连接槽内移动,第九传动轮抵在第七传动轮上,第九传动轮转动时带动第七传动轮转动,为转盘转动提供动力,完成青团的自动包装;在第一连接杆和第一复位弹簧设置下,使第五同步带始终处于绷紧状态,保证第九传动轮、第十传动轮、第十一传动轮及第十二传动轮同步转动,以便将电机的动力稳定的传递至第九传动轮和第十传动轮上。

50.如图16、18所示,所述第九活动槽顶部设有连接管,所述连接管顶部设有第十活动槽,所述连接管内穿设有第三传动轴21,所述连接管两侧侧壁上分别设有第十一活动槽,所述第十一活动槽内设有与所述第三传动轴21相配合的第一传动杆27,所述第一传动杆上设有第二连接环271,所述第九传动轮23上设有与所述第二连接环271相配合的第二环槽;所述第十活动槽侧壁上设有第十二活动槽,所述第十二活动槽内设有与所述第三传动轴21相配合的第二传动杆22,所述电机12的输出轴穿设于所述第九活动槽内;底座上设有支撑环,第一连接块处于支撑环上,支撑环上设有固定杆,第一连接块底部设有与固定杆相配合的第二固定槽,固定杆利用电磁铁驱动;连接管另一侧的第十一活动槽内设有第三传动杆28,第三传动杆结构与第一传动杆结构相同,第十传动轮设于第三传动杆上;电机驱动第一连接块转动时,固定杆处于第二固定槽外,电机可直接驱动第一连接块转动,第九传动轮、第十传动轮、第十一传动轮及第十二传动轮均不与电机的输出轴相接触;设备在对青团包装时,固定杆插入到第二固定槽内,活动环移动推动第二传动杆移动,第二传动杆带动第三传动轴转动,第三传动轴转动带动第一传动杆和第三传动杆移动,第一传动杆和第三传动杆分别带动第九传动轮和第十传动轮转动,第九传动轮和第十传动轮拉动第五同步带收紧,第五同步带带动第十一传动轮和第十二传动轮移动,第十一传动轮和第十二传动轮与电机的输出轴相接触,电机输出轴驱动第十一传动轮和第十二传动轮转动,在第五同步带作用下带动第九传动轮和第十传动轮转动,此时的第九传动轮和第十传动轮分别与两侧加工台上的第七传动轮相接触,第七传动轮带动转盘转动,青团随转盘相对于保鲜膜转动,完成青团的包装。

51.如图20、24所示,所述第二活动槽内设有用于推动所述夹板320移动的第一气缸3201,所述夹板320上设有第三滑块3202,所述第二活动槽内壁上设有与所述第三滑块3202相配合的第四滑槽,所述第四滑槽一端设有第十三活动槽,所述第十三活动槽内壁上设有第一连接弹簧3301,所述第一连接弹簧3301一端设有第一推块330,所述第一连接轴310上设有与所述第十三活动槽相通的第十四活动槽,所述活动环3101设于所述第十四活动槽内;所述转盘323上设有多个凹槽,所述凹槽内设有吸盘3232;青团从加工台顶部掉落在处于第一通腔中部的支撑板上时,支撑板带动青团往下运动,直至支撑板移动至第一通腔底端后,第一气缸驱动夹板从第二活力槽内伸出,夹板夹持在保鲜膜上,夹板在伸出时带动第三滑块移动,第三滑块推动第一推块移动,第一推块将第十三活动槽内的空气推入到第十四活动槽内,气压推动活动环移动,活动环伸出推动第二传动杆移动,第九传动轮和第十传动轮移动与第七传动轮形成配合,为转盘转动提供动力;包裹有保鲜膜的青团掉落在转盘上时,吸盘为青团提供缓冲作用,同时吸盘吸附在青团底部,增加青团与转盘的接触力,避

免转盘转动时与青团发生相对转动,保证青团能够与保险膜产生相对转动,完成青团的自动包装。

52.如图10、24所示,所述凹槽顶部设有第十五活动槽,所述第十五活动槽内设有第二活动板3233,所述第二活动板3233上设有第二连接弹簧3234,所述第十五活动槽侧壁上设有第二活动腔,所述第二活动腔内设有活动块3235,所述活动块3235上设有第二复位弹簧3236,所述活动块3235上设有第一连接绳,所述第一连接绳一端固连于所述第二活动板3233上;所述第一活动板31侧壁上设有与所述第二活动腔相通的第一空腔,所述第一空腔内设有第一推板317,所述第一推板317上设有第三连接杆3172,所述第三连接杆3172上设有第二推板3173,所述第四滑槽内壁上设有第十六活动槽,所述第十六活动槽内壁上设有第三连接弹簧373,所述第三连接弹簧373一端设有第二推块372,所述第一滑槽内壁上设有第十七活动槽,所述第二推块372上设有第四连接杆371,所述第四连接杆371穿设于所述第十七活动槽内,所述第四连接杆371上设有与所述第二推板3173相配合的第三推板37;第一空腔侧壁上设有第一通槽,第一推板上设有第二通槽,第一推板上设有设有第一翻板3171,第一翻板只能往第一空腔内方向转动;第一气缸驱动夹板移动后,第三滑块推动第二推块移动,第二推块带动第三推板移动,第三推板推动第二推板移动,第一推板将第一空腔内的空气推入到第一活动腔内,气压推动活动块移动,第一连接绳拉动第二活动板移动,第二活动板在吸盘产生吸气作用,增加吸盘对青团的固定效果,使青团能够随转盘一同转动,避免青团和转盘出现打滑情况;第一气缸驱动夹板进入到第二活动槽内后,第二推块从第十六活动槽内伸出,第三推板往第十七活动槽内移动,第一推板往回移动,第一翻板转动空气从第二通槽内进入到第一空腔内,吸盘内进空气后与青团脱开固定,第一连接块翻转后,青团可自动从支撑板上掉落。

53.如图4、8、11所示,所述第一活动板31侧壁上设有第十八活动槽,所述第十八活动槽内壁上设有第四连接弹簧311,所述第四连接弹簧311一端设有固定块312,所述第一活动槽内壁上设有与所述固定块312相配合的第一固定槽;所述第二滑槽内壁上设有第十九活动槽,所述第十九活动槽内设有第三活动板340,所述第三活动板340上设有第三复位弹簧3401和第二连接绳,所述第二连接绳一端固连于所述固定块312上;所述第一滑槽顶部设有第二空腔,底部设有第三空腔,所述第一滑块313顶部设有与所述第二空腔相通的第一伸缩管,所述第一滑块313底部设有与所述第三空腔相通的第二伸缩管,所述第三活动腔内设有第二气缸39,所述第二气缸39的活塞杆上设有第二连接块38,所述第二连接块38侧壁上设有第五连接杆384,所述支撑板32设于所述第五连接杆384上,所述第二连接块38上设有第四空腔,所述第四空腔内设有第四推板391;青团与保鲜膜贴合后,加工台顶部的第一活动板上的第二气缸驱动支撑板往第三活动槽内移动,支撑板进入到第三活动槽内后,青团从加工台顶部掉落至加工台底部,青团掉落后,第一活动板往下运动,第二气缸推动支撑板重新伸出,支撑板移动至第一通腔中部偏上位置,为青团收取做准备,避免青团从高处掉落对青团造成损坏;青团包装完成后,电机驱动第一连接块转动,加工台在随第一连接块转动时自转,青团掉落到支撑板上后,第二伸缩管内充气推动第一滑块移动,使支撑板移动至第一通腔端口处,减小青团的高度差,完成对青团的收取;第一活动板移动至第一活动槽端口处时,固定块自动插入到第一固定槽内,将第一活动板固定,避免第一活动板随意移动;支撑板进入到第三活动槽内时,第二推板推动第三活动板移动,第二连接绳拉动固定块移动,直

接将固定块从第一固定槽内拉出,使第一活动板可在第一活动槽内做上下运动,以便对支撑板位置进行调整。

54.如图8、14所示,加工台上设有与第二空腔相通的第五空腔,第五空腔内壁上设有第五连接弹簧341,第五连接弹簧一端设有第五推板34,第五空腔顶部设有出气口,侧壁上设有进气口,第五空腔下方设有与第三空腔相通的第六空腔,第六空腔结构与第五空腔结构相同,第四空腔侧壁上设有第三通槽,第三通槽内穿设有输气管381,输气管内壁上可转动连接有密封板3811,输气管侧壁上设有第四滑块3813,第三通槽内壁上设有与所述第四滑块相配合的第五滑槽,连接管内壁上设有第二十活动槽,第二十活动槽一端设有第四活动腔,第二十活动槽内设有挡块3812,挡块一端铰接有第六连接杆3814,第六连接杆上铰接有第七连接杆3818,第四活动腔内穿设有第一推杆3815,第七连接杆一端铰接于第一推杆上,第一推杆上设有连接板3816,连接板上设有第四复位弹簧3817;以第一活动板处于第一活动槽顶部为例,第四推板往第四空腔一端移动时,第四推板挤压第四空腔内的空气,密封板抵在挡块上,密封板将输气管封闭,气压推动输气管移动,输气管从第三通槽内设伸出抵在进气口上,第四滑块移动至第五滑槽一端,第一推杆相对于第四滑块移动,第一推杆移动带动第七连接杆移动,第七连接杆带动第六连接杆移动,挡块进入到第二十活动槽内,气流推动密封板转动,第四空腔内的气流通过输气管进入到第五空腔内,此时第二空腔和第五空腔相隔开,出气口处于关闭状态,当第四空腔内的空气全部进入到第五空腔内后,第二空腔和第五空气相连通,出气口仍处于关闭状态,第五推板推动第五空腔内的空气进入到第二空腔内,第一伸缩管推动第一滑块往下运动;第一滑块移动至第一滑槽底部后,出气口开启,第五空腔与外界相通,避免第一伸缩管对第二伸缩管的伸缩造成影响。

55.如图13、26所示,第五滑槽底部设有第二十一活动槽,第二十一活动槽内设有限位杆382,限位杆底部设有第八连接杆3821,第八连接杆底部设有第六连接弹簧3822;第四推板设于第二气缸的活塞杆上,第四空腔侧壁上设有第四通槽,第四推板上设有第五通槽,第四推板上设有第二翻板392,第四空腔内壁上设有第二十二活动槽,第二十二活动槽内壁上设有第七连接弹簧3831,第七连接弹簧一端设有第三推块383,第三推块上设有第三连接绳,第三连接绳固连于第八连接杆底部;进气口处设有单向阀;第四滑块移动至第五滑槽一端后,限位杆从第二十一活动槽内升起,限位杆将第四滑块固定在第五滑槽一端,保证输气管和进气口的连接效果,避免发生漏气情况;在第四通槽和第五通槽的设置下,使第四推板在输气管伸出的情况也能正常复位,第四推板移动至第三推块一侧后推动第三推块移动,第三连接绳将限位杆拉入到第二十一活动槽内,输气管不再抵在进气口上,使第二连接块在第二气缸作用下正常移动,减小输气管的磨损。

56.如图8所示,第五空腔底部设有第二十三活动槽,第二十三活动槽底部设有第八连接弹簧,第八连接弹簧顶部设有限位块36,第一滑槽内壁上设有第二十四活动槽,第二十四活动槽侧壁上设有与第二十三活动槽相通的第二十五活动槽,第二十四活动槽内设有第九连接杆35,第九连接杆上设有第十连接杆351,第十连接杆穿设于第二十五活动槽内,第十连接杆上设有第四连接绳,第四连接绳一端固连于限位块底部;第一滑块上设有第六通槽,第六通槽内设有第二推杆316,第六推杆上设有第十一连接杆3161,第十一连接杆上设有第五复位弹簧3163,第十一连接杆另一端设有导块3162;第四空腔内的空气通过输气管进入到第五空腔内时,第五空腔处于密封状态,气压推动第五推板移动,第五推板移动至限位块

一侧后被限位块所固定;第二气缸驱动第四推板往回移动时,第四推板先相对于第二连接块移动,第四推板移动至第四空腔一端后,第四推板带动第二连接块一同移动,支撑板随第二连接块一同移动,输气管在第二滑槽内移动时与导块相接触,输气管推动导块移动时带动第二推杆移动,第二推杆推动第九连接杆移动,第四连接绳拉动限位块进入到第二十三活动槽内,此时第五空腔和第二空腔处于连通状态,第一活动板往下运动运动,第一滑块移动至第一滑槽底部时后,出气口开启,第五空腔和第二空腔内的空气排出;第六空气和第三空腔的配合与上述方式相同,故而不再赘述。

57.本发明附图仅为示意图,其具体尺寸以实际实施为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。