锚杆吊架

1.本技术为专利申请“锚杆吊架和锚杆组合安装的方法”的分案申请,原申请的申请日为2018年9月30日,申请号为201811157238x,公开号为cn109132844a。

技术领域

2.本发明涉及建筑建造技术领域,尤其涉及一种锚杆吊架和锚杆组合安装的方法。

背景技术:

3.在桥梁等大型建筑物的建造过程中,需要对某些建筑部件安装多根锚杆,并且需要安装锚杆的部件较多。

4.目前的做法是,施工人员需要每根单独锚杆搬运和提吊,重复机械劳动较多,增加施工时间,延长了竣工日期。单独提吊的锚杆,还需要再提吊至对应建筑物结构时,再单独对准位置进行安装。

5.此外,提吊单根锚杆时,锚杆由于自重较大,很容易发生弯折,发生不可逆转的形变,影响锚杆本身的寿命。

技术实现要素:

6.本发明的目的在于提供一种能够批量提吊或搬运并保持锚杆形状的锚杆吊架以及配套所述锚杆吊架的锚杆组合安装的方法。

7.为实现该目的,本发明采用如下技术方案:

8.本发明提供一种锚杆吊架包括吊架框架和与吊架框架固定连接的若干横向排列并用于承托锚杆的承重平联,所述吊架框架包括若干吊架立柱,所述承重平联与吊架立柱固定连接,所述承重平联上设置有用于限制锚杆位置的限位件,所述限位件成对设置,同一对限位件间限定构成用于夹持锚杆的夹持口。

9.优选地,所述吊架框架的两吊架立柱之间设置有斜撑,所述斜撑设置在吊架框架相对的两侧面。

10.优选地,所述承重平联包括若干同时相交于所述吊架立柱的第一平梁和第二平梁,若干所述第二平梁之间还垂直设有用于加强承托能力的加劲梁。

11.优选地,所述承重平联沿吊架立柱的高度方向设置多层。

12.优选地,所述限位件采用钢筋、框架、硬质管的至少一种限位结构。

13.本发明还提供一种锚杆组合安装的方法包括以下步骤:

14.组装上述任意一项的锚杆吊架;

15.在所述锚杆吊架上依次吊装锚杆;

16.将安装锚杆完毕的锚杆吊架整体提升至预设位置。

17.优选地,所述组装上述的锚杆吊架;在所述锚杆吊架上依次吊装锚杆,包括步骤:

18.组装所述吊架框架;

19.在吊架框架上,组装单层所述承重平联;

20.在组装下一层承重平联之前,向承重平联吊装锚杆。

21.优选地,所述方法还包括步骤:

22.将锚杆吊架提升至预设位置后,将锚杆插入预设位置;

23.对插入的锚杆初步固定后,分级施加应力张拉。

24.更优选地,所述分级张拉按照至少三级加载载荷,每级保持载荷时间为1~10min。

25.进一步优选地,分级张拉载荷根据预设载荷的10%、50%、70%、100%、120%的级别施加张拉载荷。

26.进一步优选地,每级保持3min后卸载载荷。

27.与现有技术相比,本发明具备如下优点:

28.(1)本发明提供的一种锚杆吊架,通过在承重平联上放置锚杆,能够使锚杆成组地搬运、提吊,避免单独搬运或提吊单根锚杆,提升搬运和提吊锚杆的效率,同时还能避免锚杆由于自重引发的弯折,提升锚杆寿命和性能;

29.(2)本发明提供的一种锚杆吊架,通过在锚杆吊架的侧面设置斜撑,增强锚杆吊架的结构强度,可以提升一定量自重较大的锚杆,避免锚杆吊架发生变形;

30.(3)本发明提供的一种锚杆吊架,通过在承重平联上设定加劲梁,提升承载锚杆的能力,并且根据锚杆的长度,设定加劲梁所处的位置,可以承载长度不等的锚杆,还能进一步减少锚杆的弯折程度;

31.(4)本发明提供的一种锚杆吊架,通过在承重平联的第一平梁或加劲梁上还设有对应锚杆位置的限位件,限位件设定在锚杆的两侧,能够夹持锚杆,保持锚杆所处位置的相对固定;

32.(5)本发明提供的一种锚杆吊架,通过锚杆后续需要安装的位置,确定承重平联和限位件的位置,待锚杆吊架提吊后,只需要对锚杆吊架对准,即可直接根据锚杆的位置安装锚杆,可以省去针对多根锚杆单独对准的工序;

33.(6)本发明提供的一种锚杆组合安装的方法,对应采用上述锚杆吊架,并通过整体放置批量的锚杆,锚杆能够以成组的方式实现提吊或者搬运;

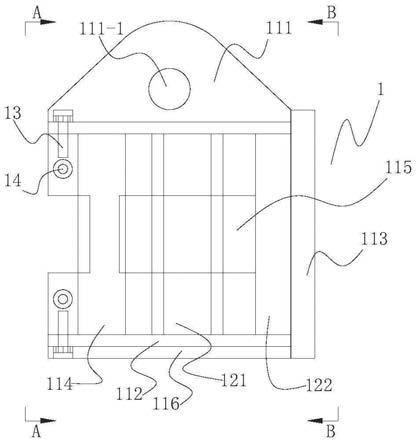

34.(7)本发明提供的一种锚杆组合安装的方法,还通过单层安装承重平联的方式,依次按层放置锚杆,避免其他承重平联对锚杆放置发生干扰,也避免了逐根锚杆需要单独对准,降低了施工难度;

35.(8)本发明提供的一种锚杆组合安装的方法,还通过分级张拉的方式,对锚杆施加分级载荷,使锚杆的张拉效果更优良。

附图说明

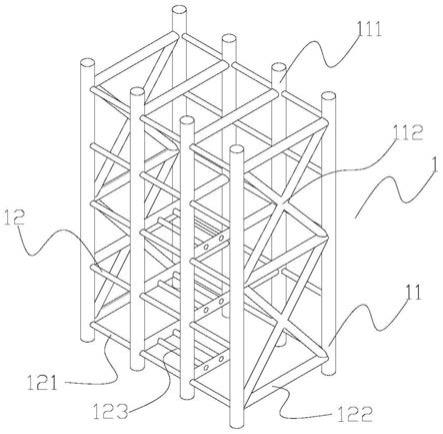

36.图1为本发明中锚杆吊架的一个典型实施例的整体结构示意图;

37.图2为本发明中锚杆吊架的一层承重平联的a—a俯视方向结构示意图;

38.图3为图2中锚杆吊架c—c方向的结构示意图;

39.图4为图3中锚杆吊架b—b方向的结构示意图;

40.图5为图3所示的f部位的局部放大图;

41.图6为图2中锚杆吊架d—d方向的结构示意图;

42.图7为图2中锚杆吊架e—e方向的结构示意图;

43.图8为图2中锚杆吊架e—e方向另一种实施方式的结构示意图;

44.图9为图2中锚杆吊架c—c相反方向的另一种实施方式的结构示意图;

45.图10为本发明中一种锚杆组合安装的方法的流程示意图;

46.图11为本发明中组装所述锚杆吊架的方法的流程示意图;

47.图12为图10中所述锚杆组合安装的方法后续的流程示意图。

具体实施方式

48.下面结合附图和示例性实施例对本发明作进一步地描述,其中附图中相同的标号全部指的是相同的部件。此外,如果已知技术的详细描述对于示出本发明的特征是不必要的,则将其省略。

49.在一种实施例中,请参考图1至图7,图1为本发明中锚杆吊架1的一个典型实施例的整体结构示意图,图2为本发明中锚杆吊架1的一层承重平联12的a—a俯视方向结构示意图,图3为图2中锚杆吊架1的c—c方向的结构示意图,图4为图3中锚杆吊架1的b—b方向的结构示意图,图5为图3所示的f部位的局部放大图,图5中的观察方向为图2的c—c方向,图6为图2中锚杆吊架1的d—d方向的结构示意图,图7为图2中锚杆吊架1的e—e方向的结构示意图。

50.图2是将锚杆吊架1的其中一层承重平联12单独抽出,并以俯视视角展示的图则,并将该俯视方向定义为a—a方向。值得注意的是,图1中的锚杆吊架1采用圆钢管组装的展示方式,在后续的示意图中为了展示便利和展示另外的材质也可以组装所述锚杆吊架1的实用性,后续示意图中采用角钢等材质组成锚杆吊架1,但本发明的锚杆吊架1的组成材料并不限于圆钢管和角钢的限制。除了图5中展示了锚杆2与锚杆吊架1的结合关系,为了展示的简洁和结构展示的清晰,其他的示意图中省去锚杆2。

51.本实施例中,展示一种锚杆吊架1。该锚杆吊架1包括吊架框架11和承重平联12。所述吊架框架11在本实施例中由若干吊架立柱111围成。所述承重平联12与吊架框架11固定连接,并且横向排列。例如,承重平联12与吊架立柱111通过焊接连接或紧固件连接,所述承重平联12与吊架立柱111垂直连接,以获得较优的连接强度。请参考图5,承重平联12用于承托若干根锚杆2,因此所述承重平联12上设置有用于限制锚杆2位置的若干限位件13,成对设置的所述限位件13用于限制锚杆2的两端位置,同一对限位件13间限定构成用于夹持锚杆2的夹持口,锚杆2就位于夹持口,以避免锚杆2沿承重平联12的轴向滑动,以使被限制移动的锚杆2可随着所述锚杆吊架1运送至指定位置。

52.请参考图6,图6为图2中锚杆吊架1的d—d方向的结构示意图,d—d方向可以理解为锚杆吊架1的侧视方向,与d—d方向正交的方向是所安装(图5中)锚杆2的顺延方向。在上述实施例的基础上,所述吊架框架11的每两根吊架立柱111之间设置有斜撑112,所述斜撑112用于保持吊架立柱111的形状稳固和强化吊架框架11的强度。所述斜撑112设置在吊架框架11相对的两个侧面,也可以设置在不影响图5中锚杆2延伸方向的其他侧面,例如是上下侧面。此外,吊架框架11、承重平联12及斜撑112还可以是角钢、钢筋或者硬质管件焊接而成。为了增强侧面的强度,沿框架高度方向的两斜撑112之间还设有属于吊架框架11的分隔横梁113,分隔横梁113用于分隔两道斜撑112,并辅助强化吊架框架11的强度,避免吊架框架11发生变形。在其它可能的实施方式中,可以以分隔横梁113为界,形成若干能执行所述

锚杆吊架1功能的基本锚杆吊架单元。所述基本锚杆吊架单元还可以通过连接分隔横梁113,在长度方向或者在宽度方向延伸的锚杆吊架1,以适应不同尺寸的锚杆2排布需求。

53.请参考图2、图3以及图4。图3是所述锚杆吊架1的c—c角度视图,可以理解为锚杆吊架1的正视图。图2的a—a展示方向,展示的是锚杆吊架1底层的承重平联12的具体结构。图4的b—b展示方向,展示的是锚杆吊架1中间的承重平联12的具体结构。以上述实施例为基础,所述承重平联12包括若干同时相交于所述吊架立柱111的第一平梁121和第二平梁122,所述第一平梁121和部分第二平梁122连接在吊架框架11的外侧,部分第二平梁122设置在吊架框架11内部,第二平梁122之间相互平行排列。若干所述第二平梁122之间,还垂直设有加劲梁123,所述加劲梁123用于加强承托能力,维持整体的结构完整性。在承重平联12上设定加劲梁123,提升承载锚杆2的能力,并且根据锚杆2的长度,设定加劲梁123所处的位置,承重平联12可以承载长度不等的加劲梁123。所述承重平联12沿吊架框架11的吊架立柱111的高度方向设置多层,承重平联12的层数设置依照工程需要设定。所述加劲梁123还能承托部分短锚杆2。相对图4而言,图2中展示的承重平联12中两侧的第一平梁121之间还连接有分隔横梁113。

54.请进一步在上述示意图基础上参考图7,由于锚杆2的自重,为了增强加劲梁123的承托锚杆2的能力,还设置有属于吊架立柱11的辅助立柱111,所述加劲梁123设置在辅助立柱111与第二平梁122相交处。图7由于透视关系,未能展示加劲梁123。图7中第二平梁122反映(图1中)承重平联12的位置,在本实施例中,第二平梁122布设有三道说明有三道承重平联12,可以容纳三层的锚杆2。在另一种实施方式中请参考图8,图8的观察方向与图7相同,所述锚杆吊架1可以沿吊架立柱高度方向排布有更多根第二平梁122,反映承重平联12可以布满锚杆吊架1,所述承重平联12的间隔根据具体的施工需要布设,但是两承重平联12之间应保留大于一根锚杆2径长的间距。在本实施例中,承重平联12的距离保持在锚杆2径长的120%至200%之间。

55.请在上述示意图基础上,进一步参考图9,图9为图2中锚杆吊架1的c—c相反方向的另一种实施方式的结构示意图,c—c相反方向可以理解为是锚杆吊架1的后视方向。可以根据需要,减少两吊架立柱111之间第一平梁121的数量。例如参考图9中,减少除了两外侧区域以外的第一平梁121,保留两外侧区域的第一平梁121。通过减少部分第一平梁121,在保持整体强度不变或者在可接受范围内,可以减少锚杆吊架1的整体重量,减轻吊机提吊的压力。

56.进一步地请参考图5,所述限位件13用于夹持在径向单根锚杆2的两侧,为了清楚地展示图5中的结构,限位件13与锚杆2之间留有较大间隙。所述限位件13采用钢筋、框架、硬质管的至少一种限位结构作为限位件13,此外还可以应用角钢。在本实施例中,单根锚杆2的两侧设置的是短钢筋,短钢筋作为限位件13,按照预设间隔焊接在第一平梁121上。为了更好地限制锚杆2位置,在同一根锚杆2的两侧,均设有限位件13。相应地,可以在上述的加劲梁123上根据锚杆2的具体位置,也设置限位件13。

57.上述锚杆吊架1上的锚杆2的排布,预先可以根据需要安装的排布情况设置所述承重平联12和对应的限位件13。待所述锚杆吊架1整体提升后,即可直接根据锚杆吊架1上的锚杆2的组合排布,直接向建筑物组件安装所述锚杆2。

58.请在上述示意图的基础上继续参考图10至图12,图10为本发明中一种锚杆2组合

安装的方法的流程示意图;图11为本发明中组装所述锚杆吊架1的方法的流程示意图;图12为图10中所述锚杆2组合安装的方法后续的流程示意图。

59.请参考图10,配套上述的锚杆吊架1,本实施例中还对应提出一种锚杆2组合安装的方法,在应用上述锚杆吊架1的过程中,包括以下步骤:

60.在步骤s1中,组装所述锚杆吊架1。

61.在上述步骤中,按照上述锚杆吊架1的结构,准备工具以及相应零部件。在本实施例中,可以先将吊架框架11搭建完毕后,安装承重平联12。在安装吊架框架11完成后,再进一步焊接所述限位件13,以便于位置对准。限位件13之间的距离可以由待夹持的锚杆2径长决定,并保有一定的余量。保有的余量可以让锚杆2后续便于安装。

62.在步骤s2中,在所述锚杆吊架1上依次吊装锚杆2。

63.上述步骤中,将锚杆2应用提吊工具转移至对应锚杆吊架1的限位件13处,根据长度的不同,所处的限位件13位置也不相同。为了保护锚杆2本身不被限位件13磨损,还可以在限位件13处套设塑料制成的保护套或者橡胶圈。所述限位件13的长度控制在锚杆2径长的60%至120%之间,且小于两层承重平联12之间的距离。

64.在步骤s3中,将安装锚杆2完毕的锚杆吊架1整体提升至预设位置。

65.在上述过程中,锚杆吊架1整体根据预设位置安装好锚杆2后,一次性将整体锚杆吊架1提升至指定位置。此外,锚杆吊架1除了起到一次性运输外,还可以作为提供临时的放置的工具,应用提吊工具安装锚杆2至指定位置,起到定位提示的作用,避免出现提吊锚杆2时选择不对应的锚杆2或者安装位置有偏差的情况。

66.在本实施例中,可以在组装所述锚杆吊架1完毕后,一次性吊装所述锚杆2,也可以在组装锚杆吊架1的过程中,交替吊装所述锚杆2。以在组装锚杆吊架1的过程中,交替吊装所述锚杆2为例,请参考图11,上述步骤s1组装锚杆吊架1,具体包括步骤:

67.在步骤s11中,组装所述吊架框架11。请参考图6,可以在吊架立柱111固定后,焊接斜撑112和分隔横梁113。在其它可能的实施方式中,在锚杆吊架1设计为上述锚杆吊架单元时,可以直接依据锚杆2的预设位置或工程需要组装所述锚杆吊架单元。

68.在步骤s12中,在吊架框架11上,组装单层所述承重平联12。

69.在上述过程中,锚杆2在组装吊架框架11的过程中,随之安装在限位件13之间。吊架框架11包括多层承重平联12,多层的承重平联12,由底层至顶层依次组装。

70.在步骤s13中,在组装下一层承重平联12之前,向承重平联12吊装锚杆2。

71.在此步骤中,以安装一层承重平联12为例,依次安装第一平梁121和第二平梁122,在第一平梁121上焊接限位件13,例如是短钢筋。在其它可能的实施方式中,限位件13与第一平梁121之间的连接,还可以依靠螺栓连接。在焊接限位件13后,依次组装锚杆2,待该层锚杆2组装完毕后,继续下一层承重平联12的组装。通过依次层进的组装方式,能够避免锚杆2在安装时受到承重平联12的阻碍,减少操作时间和误操作率。

72.请参考图12,在上述实施例的基础上,所述方法还包括步骤s4和步骤s5:

73.在步骤s4中,将锚杆吊架1提升至预设位置后,将锚杆2插入预设位置的孔位内。

74.上述预设位置指的是,主塔或者钢横梁的位置,具体是指钢横梁的对应锚杆2的预留孔位。将锚杆吊架1提升至即将要浇筑混凝土的位置,与已经调位准确的边主梁相对放置。施工人员将单根锚杆2或者批量将锚杆2插入预留孔位,在此过程中,锚杆吊架1还可以

起到承托锚杆2的作用,便于锚杆2的插装。该方案可以避免锚杆2在长度方向上,由于自重而弯曲。

75.在步骤s5中,对插入的锚杆2初步固定后,分级施加应力张拉。

76.以在钢横梁上加装锚杆2为例,锚杆2通过紧固件与钢横梁初步固定,锚杆吊架1继续承托对应锚杆2。待主塔节段的钢筋绑扎完毕,安装主塔节段的模板后,向主塔节段浇筑混凝土,对锚杆2施加预应力。

77.在上述实施例的基础上,所述分级张拉按照至少三级加载载荷,每级保持载荷时间为1~10min。在此过程中,加载载荷依照载荷由小至大,分级加载。每次加载的维持时间保持均一,以实现载荷级别之前的分级加载。加载张拉载荷达到维持时间后,卸载载荷。

78.在上述步骤中进一步改进,分级张拉载荷根据预设载荷的10%、50%、70%、100%、120%的五个级别,施加张拉载荷。更进一步地,每级张拉载荷保持3分钟后卸载载荷。上述的分级加载载荷张拉,可以使锚杆2的应力分布更均匀,可以降低锚杆2的预应力损失。

79.本发明所展示的一种锚杆吊架1,通过设置多层承重平联12,每层承重平联12上可放置多根锚杆2,能够使锚杆2成组地搬运、提吊,避免单独搬运或提吊单根锚杆2,提升搬运和提吊锚杆2的效率,减少重复的机械劳动,同时还能避免锚杆2由于自重引发的弯折,提升锚杆2寿命和性能。

80.本发明还通过在锚杆吊架1的侧面设置斜撑112,增强锚杆吊架1的结构强度,可以提升一定量自重较大的锚杆2,避免锚杆吊架1发生变形。

81.本发明还通过在承重平联12上设定加劲梁123,提升承载锚杆2的能力,并且根据锚杆2的长度,设定加劲梁123所处的位置,可以承载长度不等的锚杆2,还能进一步减少锚杆2的弯折程度。

82.本发明还通过在承重平联12的第一平梁121或加劲梁123上还设有对应锚杆2位置的限位件13,限位件13设定在锚杆2的两端,能够夹持锚杆2,保持锚杆2所处位置的相对固定。所述锚杆吊架1还可以通过锚杆2后续需要安装的位置,确定承重平联12和限位件13的位置,待锚杆吊架1提吊后,只需要对锚杆吊架1对准,即可直接根据锚杆2的位置安装锚杆,可以省去针对多根锚杆2单独对准的工序。

83.本发明还提供一种锚杆组合安装的方法,所述锚杆组合安装的方法对应采用上述锚杆吊架1,并通过整体放置批量的锚杆2,锚杆2能够以成组的方式实现提吊或者搬运。所述锚杆组合安装的方法还通过单层安装承重平联12的方式,依次按层放置锚杆2,避免其他承重平联12对锚杆放置发生干扰,也避免了逐根锚杆2需要单独对准,降低了施工难度。所述锚杆组合安装的方法,还通过分级张拉的方式,对锚杆2施加分级载荷,使锚杆2的张拉效果更优良。

84.虽然上面已经示出了本发明的一些示例性实施例,但是本领域的技术人员将理解,在不脱离本发明的原理或精神的情况下,可以对这些示例性实施例做出改变,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。