1.本发明涉及建筑地基与基础施工技术领域,具体涉及一种密实砂卵石层中水泥土复合管桩的施工方法。

背景技术:

2.目前的桩基工程呈现出新的发展趋势,桩基向大直径长桩、微型桩、高强度桩、组合桩的方向发展。

3.但是,传统的灌注桩具施工噪音大,沉渣过厚,在城市核心区的工程还受到交通管制影响导致商品混凝土不能连续浇注;预制管桩施工容易产生挤土效应,对周边建筑影响较大,遇到密实层施工的难度大,成桩质量难以保证;水泥土复合管桩施工碰到卵石、砂砾等较大颗粒时,水泥土搅拌桩(外桩)的强度会受到影响。因此,亟需一种能够解决上述问题的管桩的施工方法。

技术实现要素:

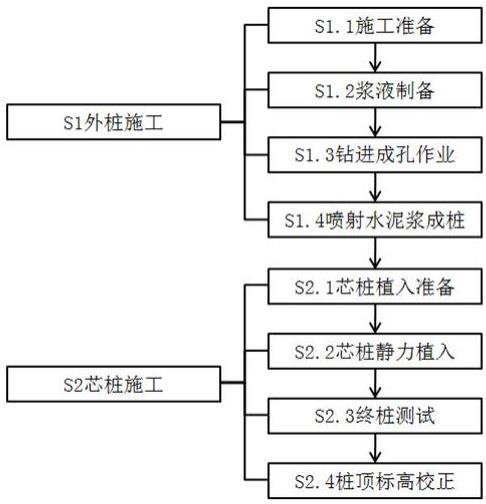

4.针对现有技术的不足,本发明设计了一种密实砂卵石层中水泥土复合管桩的施工方法,包括以下步骤:s1、外桩施工:s1.1、施工准备;s1.2、配置复合水泥浆液;s1.3、钻进成孔作业:钻杆、高压水和高压气同时作用于固结土体,将固结土层变成流塑状态,并反复提钻下钻;s1.4、向流塑状态土体中喷射复合水泥浆液形成水泥土桩;s2、芯桩施工:s2.1、芯桩植入准备:芯桩采用预制管桩,在芯桩底安装封堵装置,在芯桩桩顶和桩底安装定位装置;s2.2、在水泥土桩初凝前采用静力压桩工艺植入芯桩:水泥土桩施工设备移机施工下一根水泥土桩后,将静压装机就位,静力压桩机对准桩位中心点,并启动平台的支腿油缸,校正桩机水平姿态后进行压桩操作,直至将预制管桩压至设计标高为止,得到水泥土复合管桩;s2.3、对水泥土复合管桩进行测试;s2.4、对桩顶标高进行校正。

5.优选的,步骤s1.3钻进成孔作业中的钻杆的钻速和下钻速度分别为16-21r/min和0.3-0.8m/min,高压水和高压气喷头在不小于25mpa的压力下侧向喷射高压水流和气流。

6.优选的,步骤s2.1芯桩植入准备中的芯桩桩顶的定位装置距桩顶0.8-1.0m,芯桩桩底的定位装置距桩底0.5-1.0m,其中,定位装置包括:第一定位杆和第二定位杆;第一定位杆为圆环形结构,第二定位杆固定设置在第一定位杆上,第一定位杆和第二定位杆均固定安装在芯桩的外侧,且第二定位杆与芯桩平行。

7.优选的,步骤s2.1芯桩植入准备中的封堵装置包括:第一封堵板、第二封堵板和第三封堵板;第一封堵板为空心圆台结构,第二封堵板为空心圆柱结构,第三封堵板为圆形结构,其中,圆台的底角为30

°‑

75

°

,第三封堵板的半径、第二封堵板的半径以及第一封堵板较细一端的半径相等;第三封堵板的一端固定安装在第一封堵板较细一端,第二封堵板的一端固定安装在第三封堵板与第一封堵板的连接处,另一端固定安装在芯桩上。

8.优选的,步骤s2.2 芯桩静力植入过程中,芯桩每次下压1.5-2.0m,然后送夹具-上升-再加紧-再压,在芯桩下部定位装置首次将下部定位装置压至地面时暂停下压,从桩的

两个正交侧面校正桩身垂直度,当桩身垂直度偏差小于0.5%时正式压桩,芯桩上部定位装置压至地面时暂停下压,进行接桩或连接送桩器。

9.优选的,步骤s1外桩施工中的外桩采用φ600-1200mm的水泥土桩,其中水泥土桩的水泥掺量取20-40%,膨润土掺量0-10%;s2芯桩施工中的芯桩采用φ300-1000mm的预制管桩,管桩需用黄油提前填满机械连接接头套筒丝扣。

10.优选的,步骤s1.2浆液制备的水泥浆液采用强度等级42.5级或以上的普通硅酸盐水泥,按照水灰比0.8-1.5对水、水泥重量进行计量,在搅浆桶里搅拌均匀后,经60目筛过滤,放入储浆桶中。

11.优选的,步骤s1.4喷射水泥浆成桩中喷射水泥浆液的流量为200-250l/min,注浆压力≥25mpa,喷至设计桩顶标高以上500mm时停止。

12.优选的,步骤s2.3终桩测试需要达到以设计标高控制为主或终桩压力的设计计算压力,稳压时间5s,稳压次数3次的要求。

13.优选的,步骤s2.4桩顶标高校正需要在送桩器拔出后,将卡尺深入管桩孔洞中,定在管桩顶部,使用水准仪校核桩顶标高。

14.与最接近现有技术相比,本发明的有益效果在于:1、本发明在钻进成孔作业时钻杆、高压水和高压气同时作用于固结土体,反复提钻下钻,这样能够使得水泥土桩孔内的土体充分软化,使得本方法能够适用于密实砂卵石层等非软土土层,扩宽了水泥土复合管桩的使用范围。

15.2、本发明的芯桩植入准备时在芯桩底安装封堵装置,提升了水泥土复合管桩的抗拔能力,在芯桩桩顶和桩底安装定位装置,在植入时能够在准确的时机对桩芯进行调整,极大地提高施工效率和施工质量。

16.3、本发明芯桩采用芯桩静力植入的植入方式,极大地减小了噪音污染,避免了收到管制,能够连续施工浇筑,增加了施工的效率。

17.4、本发明采用水泥和预制管桩作为主材料,避免了桩基施工中混凝土供应不及时的问题,进而缩短了工期以及降低了成本。

附图说明

18.图1为本发明施工方法的流程图。

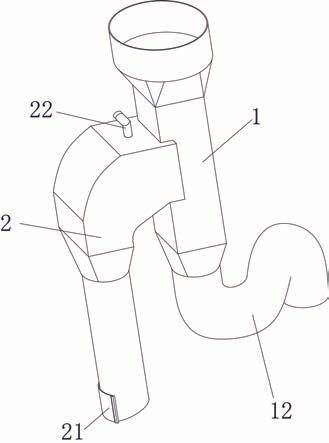

19.图2为本发明复合管桩的示意图。

20.图3为本发明定位装置的示意图。

21.图4为本发明定位装置的俯视图。

22.图5为本发明定位装置的侧视图。

23.图6为本发明封堵装置的示意图。

24.图7为本发明封堵装置的剖视图。

25.附图标记:1-芯桩,2-定位装置,21-第一定位杆,22-第二定位杆,3-封堵装置,31-第一封堵板,32-第二封堵板,33-第三封堵板。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

27.实施例1如图1-图2所示,本发明提供了一种密实砂卵石层中水泥土复合管桩的施工方法,包括以下步骤:s1、外桩施工:外桩采用φ600-1200mm的水泥土桩,其中水泥土桩的水泥掺量取20-40%,膨润土掺量0-10%。

28.s1.1、施工准备:根据施工图进行桩位放样。将旋喷钻机、空压机、静力压桩及等设备组装并调试,确保设备运行正常。调整钻杆垂直度不大于0.5%。

29.s1.2、浆液制备:配置复合水泥浆液,水泥浆液采用强度等级42.5级或以上的普通硅酸盐水泥,按照水灰比0.8-1.5对水、水泥重量进行计量,在搅浆桶里搅拌均匀后,经60目筛过滤,放入储浆桶中。

30.s1.3、钻进成孔作业:钻杆、高压水和高压气同时作用于固结土体,将固结土层变成流塑状态,并反复提钻下钻。钻杆的钻速和下钻速度分别为16-21r/min和0.3-0.8m/min,高压水和高压气喷头在不小于25mpa的压力下侧向喷射高压水流和气流。钻杆、高压水和高压气同时作用于固结土体,反复提钻下钻,这样能够使得水泥土桩孔内的土体充分软化,使得本方法能够适用于密实砂卵石层等非软土土层,扩宽了水泥土复合管桩的使用范围。

31.s1.4、喷射水泥浆成桩:向流塑状态土体中喷射复合水泥浆液形成水泥土桩。喷射水泥浆液的流量为200-250l/min,注浆压力≥25mpa,喷至设计桩顶标高以上500mm时停止。

32.s2、芯桩施工:芯桩采用φ300-1000mm的预制管桩,管桩需用黄油提前填满机械连接接头套筒丝扣。采用水泥和预制管桩作为主材料,避免了桩基施工中混凝土供应不及时的问题,进而缩短了工期以及降低了成本。

33.s2.1、芯桩植入准备:芯桩采用预制管桩,在芯桩底安装封堵装置,在芯桩桩顶和桩底安装定位装置。芯桩桩顶的定位装置距桩顶0.8-1.0m,芯桩桩底的定位装置距桩底0.5-1.0m,其中,定位装置包括:第一定位杆21和第二定位杆22;第一定位杆21为圆环形结构,第二定位杆22固定设置在第一定位杆21上,第一定位杆21和第二定位杆22均固定安装在芯桩的外侧,且第二定位杆22与芯桩平行。封堵装置包括:第一封堵板31、第二封堵板32和第三封堵板33;第一封堵板31为空心圆台结构,第二封堵板32为空心圆柱结构,第三封堵板33为圆形结构,其中,圆台的底角为30

°‑

75

°

,第三封堵板33的半径、第二封堵板32的半径以及第一封堵板31较细一端的半径相等;第三封堵板33的一端固定安装在第一封堵板31较细一端,第二封堵板32的一端固定安装在第三封堵板33与第一封堵板31的连接处,另一端固定安装在芯桩上。芯桩底安装封堵装置,提升了水泥土复合管桩的抗拔能力,在芯桩桩顶和桩底安装定位装置,在植入时能够在准确的时机对桩芯进行调整,极大地提高施工效率和施工质量。

34.s2.2、芯桩静力植入:在水泥土桩初凝前采用静力压桩工艺植入芯桩:水泥土桩施工设备移机施工下一根水泥土桩后,将静压装机就位,静力压桩机对准桩位中心点,并启动平台的支腿油缸,校正桩机水平姿态后进行压桩操作,直至将预制管桩压至设计标高为止,得到水泥土复合管桩。桩每次下压1.5-2.0m,然后送夹具-上升-再加紧-再压,在芯桩下部

定位装置首次将下部定位装置压至地面时暂停下压,从桩的两个正交侧面校正桩身垂直度,当桩身垂直度偏差小于0.5%时正式压桩,芯桩上部定位装置压至地面时暂停下压,进行接桩或连接送桩器。采用芯桩静力植入的植入方式,极大地减小了噪音污染,避免了收到管制,能够连续施工浇筑,增加了施工的效率。

35.s2.3、终桩测试:对水泥土复合管桩进行测试需要达到以设计标高控制为主或终桩压力的设计计算压力,稳压时间5s,稳压次数3次的要求。

36.s2.4、桩顶标高校正:对桩顶标高进行校正需要在送桩器拔出后,将卡尺深入管桩孔洞中,定在管桩顶部,使用水准仪校核桩顶标高。

37.实施例2下面将介绍本发明的一具体实施方式:s1、外桩施工:外桩采用φ800mm的水泥土桩,其中水泥土桩的水泥掺量取30%,膨润土掺量0%。

38.s1.1、施工准备:根据施工图进行桩位放样,将旋喷钻机、空压机、静力压桩及等设备组装并调试,确保设备运行正常,调整钻杆垂直度不大于0.5%。

39.s1.2、浆液制备:水泥浆液采用42.5级普通硅酸盐水泥,水灰比为0.8,按照设计水灰比对水、水泥重量进行计量,在搅浆桶里搅拌均匀后,经60目筛过滤,放入储浆桶中;储浆桶对水泥浆应进行不间断搅拌,防止水泥浆沉淀;注浆泵泵头用细目纱网罩罩住,防止吸入粗颗粒物而堵塞钻头喷嘴。

40.s1.3、钻进成孔作业:钻进成孔作业:钻杆、高压水和高压气同时作用于固结土体,钻杆的钻速和下钻速度分别为16-21r/min和0.3-0.8m/min,高压水和高压气喷头在不小于25mpa的压力下侧向喷射高压水流和气流,崩解和软化土体,经过反复提钻下钻,让水泥土桩孔内的土体充分软化。钻进过程中实时监控钻机钻杆的垂直度情况,一旦偏差大于0.5%,立即停止钻进,进行修正。

41.s1.4、喷射水泥浆成桩:钻进达到设计深度后,启动高压注浆泵,边提升钻杆边喷射浆液,按设计提升速度提升钻具,控制高压注浆泵压力,喷至设计桩顶标高以上500mm。

42.s2、芯桩施工:芯桩采用φ500mm的高强预应力预制管桩(phc 500 b 100),管桩有效桩长17.2m,管桩在水泥土桩施工完成后6h内进行施工。

43.s2.1、芯桩植入准备:将管桩用黄油提前填满机械连接煎肉套筒丝扣,防止其损伤。在芯桩底安装封堵装置,在芯桩桩顶和桩底安装定位装置。

44.s2.2、芯桩静力植入:静力压桩机就位时应对准桩位中心点,并启动平台的支腿油缸,校正桩机水平姿态。用钢丝绳绑住桩身单点起吊,移入桩机竖向夹桩的钳口。当桩被吊入夹桩钳口后,由指挥员指挥司机将桩缓慢降到桩尖离地面100mm左右为止,调整桩身正好卡进钢筋圆环定位装置中,然后加紧桩身,将桩压到下部定位装置接触地面时,暂停下压,在从桩的两个正交侧面校正桩身垂直度,当桩身垂直度偏差小于0.5%时才可正式压桩。管桩静力植入:压桩是通过主机的压桩油缸伸程的力将桩压入土中,压桩油缸的最大行程因不同型号的压桩机而有所不同,一般1.5~2.0m,所以每一次下压,桩入土深度约为1.5~2.0m然后松夹具—上升—再夹紧—再压,如此反复进行。本实例中不需要接桩,仅当上部定位装置3压至顶面时,暂停压桩,接入送桩器,将桩压至设计标高。

45.s2.3、终桩测试:终桩压力以设计标高控制为主或终桩压力值不小于2900kn,稳压

时间5s,稳压次数3次。

46.s2.4、桩顶标高校正:当送桩器拔出后,将卡尺深入管桩孔洞中,定在管桩顶部,使用水准仪校核桩顶标高。校核无误后方可进行下一根管桩施工。

47.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。