1.本发明涉及支撑剂技术领域,具体而言,涉及一种页岩气用压裂陶粒支撑剂制备方法。

背景技术:

2.页岩气是指富含有机质、成熟的暗色泥页岩或高碳泥页岩中由于有机质吸附作用或岩石中存在着裂缝和基质孔隙,使之储集和保存了一定具商业价值的生物成因、热解成因及二者混合成因的天然气,在开采的时候需要用到支撑剂,在支撑剂生产的流程中,将若干个原料研磨成粉末状,在加入一系列的催化剂和水放入至成球机进行加工成球状,再进行下一步的加工。

3.经检索,如申请号为cn201320420508.8,一种软启动成球机,包括机架、圆盘机体和传动装置;所述圆盘机体通过主轴和两个托轮固定在机架上;所述传动装置固定于机架上,所述传动装置包括依次连接的八级电机、变频器和控制箱,所述控制箱输出控制信号至变频器,所述八级电机的输出端通过主轴与圆盘机体连接。该成球机其传动装置采用变频器对电机进行控制,不仅能够实现对电机的软启动,降低了启动电流,保证了电机的使用寿命,而且能够使圆盘机体沿顺时针和逆时针旋转,易于搅拌均匀,方便出料时精确控制出料口位置,大大提高了劳动效率。

4.但是,上述方案在使用中存在如下缺陷:由于原料在加工的时候需要加入一系列的催化剂和水,为此原料自身存在湿度,在加工的时候会遗留在加工筒的内壁上或者堵塞在进入管道的出口上,会造成设备在加工的时候造成堵塞的隐患,为此需要人工不定时的清理,影响加工效率。

技术实现要素:

5.(一)解决的技术问题针对现有技术的由于原料在加工的时候需要加入一系列的催化剂和水,为此原料自身存在湿度,在加工的时候会遗留在加工筒的内壁上或者堵塞在进入管道的出口上,会造成设备在加工的时候造成堵塞的隐患,为此需要人工不定时的清理,影响加工效率的不足,本发明提供了一种页岩气用压裂陶粒支撑剂制备方法。

6.(二)技术方案为实现上述目的,本发明采取的技术方案为:一种页岩气用压裂陶粒支撑剂制备方法,以重量份数计,包括以下制备方法:s1:在每个存料箱的内部依次填满有铝矾土,且铝矾土内部氧化铝的占比为60-85%、氧化锰、氧化镁、氧化铁,再通过抽压泵的作用下,将铝矾土30-55份、氧化锰1-5份、氧化镁1-5份、氧化铁1-5、水20-40份倒入至混料箱11的内部;s2:启动第一电机带动蛟龙转动,配比原料在蛟龙混合搅拌运输的作用下移动至导料管道内再通过抽压泵的作用下运输至限位套筒内;

s3:将第三电机以50-90转/分的速度启动,通过万向轴的作用带动驱动杆的转动,通过偏心轴的设置带动下料内筒在限位套筒的内部转动并沿限位套筒17的内壁边缘内运动;s4;再将第二电机以120-200转/分的速度启动,第二电机的带动输送带进行移动,同时通过皮带的作用下连接在齿轮减速箱上,连接其中一个挤压辊,通过齿轮的啮合反转,将通过下料孔掉落下来的原料挤压在圆孔内呈球状掉落至输送带再运输至收纳箱的内部。

7.作为优选,每个所述存料箱呈线性固定连接在底台的上表面,所述底台固定连接在底板上,每个所述存料箱的上端均安装有连接管道且连接管道上安装有抽压泵,每个所述连接管道的出口端连接在混料箱内,所述混料箱的下端固定连接有蛟龙管,所述蛟龙管的出口端连接有导料管道,所述导料管道的出料端设置在下料内筒上,所述下料内筒活动设置在限位套筒内,所述限位套筒通过第一支架固定在安装支架上,所述安装支架固定连接在底板上,所述安装支架上安装有驱动组件和偏心轴组件,所述驱动组件上连接有挤压辊和输送带,所述偏心轴组件连接在限位套筒的下端,所述限位套筒的内部还设置有缓冲组件,所述安装支架的下端设置有收纳箱。

8.作为优选,所述驱动组件包括第二电机,所述第二电机固定连接在安装支架上,所述第二电机的输出轴端部固定连接有转杆,所述转杆转动贯穿于其中一个侧板且端部转动连接在另一个侧板上,两个所述侧板均固定连接在安装支架上。

9.作为优选,两个所述侧板的内壁均设置有输送带,所述输送带的内壁设置有两个齿柱,两个所述齿柱均转动连接在侧板的两端,其中一个所述侧板固定贯穿在转杆上。

10.作为优选,所述转杆上固定连接有第二驱动齿轮,所述第二驱动齿轮与第一驱动齿轮内设置有皮带,所述第一驱动齿轮的侧壁固定连接有支杆且支杆的端部连接在齿轮减速箱上。

11.作为优选,所述齿轮减速箱固定连接在安装支架上,所述齿轮减速箱的输出端上固定连接有挤压辊上,所述挤压辊的端部固定连接有齿轮,两个所述齿轮相互啮合连接,且另一个所述齿轮固定连接在挤压辊上,两个所述挤压辊上均开设有圆孔。

12.作为优选,所述偏心轴组件包括第三电机,所述第三电机固定连接在安装支架上,所述第三电机的输出轴通过万向轴连接有连轴,所述连轴转动连接在第二支架上,所述连轴的端部还通过万向轴连接有驱动杆下端,所述驱动杆的端部固定连接限位套筒的下端,所述驱动杆上海固定连接有偏心轴。

13.作为优选,所述限位套筒的下端固定连接有橡胶套筒,所述限位套筒的下端开设有第二下料孔,所述下料内筒的下端开设有第一下料孔,所述导料管道上设置有截止阀,所述底台上安装有第一电机,所述第一电机的输出轴固定连接有蛟龙。

14.作为优选,所述缓冲组件包括若干个限位板,每个所述限位板成对设置在限位套筒的内壁上,两个所述限位板的内壁之间设置有两个缓冲伸缩套筒,两个所述缓冲伸缩套筒的端部固定连接有转轴。

15.作为优选,两个所述转轴上转动连接有若干个转轮,每个所述转轮之间等距分布。

16.与现有技术相比,本发明具有如下有益效果:1、通过万向轴的作用带动驱动杆的转动,通过偏心轴的设置带动下料内筒在限位套筒的内部转动并沿限位套筒的内壁边缘内运动,从而使物料在下料套筒内部混合搅拌,

同时在第一下料孔和第二下料孔重合的时候物料进行下落,避免了原料自身存在湿度,在加工的时候会遗留在加工筒的内壁上或者堵塞在进入管道的出口上,会造成设备在加工的时候造成堵塞的隐患。

17.2、进一步的将第二电机启动,第二电机的带动输送带进行移动,同时通过皮带的作用下连接在齿轮减速箱上,连接其中一个挤压辊,通过齿轮的啮合反转,将通过下料孔掉落下来的原料挤压在圆孔内呈球状掉落至输送带再运输至收纳箱的内部,使输送带和挤压辊的速度同步,通过第二电机可以同时的控制输送带和挤压辊的速度,省略了调节的流程,提高了设备的实用性。

附图说明

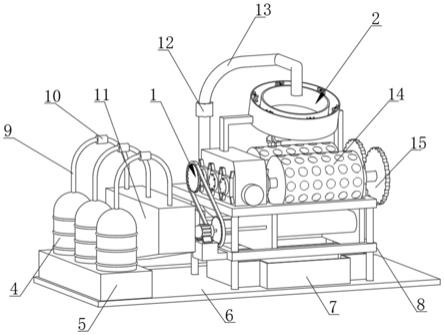

18.图1为本发明一种页岩气用压裂陶粒支撑剂制备方法的结构示意图;图2为本发明一种页岩气用压裂陶粒支撑剂制备方法的后视的结构示意图;图3为本发明一种页岩气用压裂陶粒支撑剂制备方法的蛟龙的结构示意图;图4为本发明一种页岩气用压裂陶粒支撑剂制备方法的下料内筒的结构示意图;图5为本发明一种页岩气用压裂陶粒支撑剂制备方法的齿轮的结构示意图;图6为本发明一种页岩气用压裂陶粒支撑剂制备方法的偏心轴的结构示意图;图7为本发明一种页岩气用压裂陶粒支撑剂制备方法的第一下料孔的结构示意图;图8为本发明一种页岩气用压裂陶粒支撑剂制备方法的第二下料孔的结构示意图;图9为本发明一种页岩气用压裂陶粒支撑剂制备方法的输送带的结构示意图;图10为本发明一种页岩气用压裂陶粒支撑剂制备方法的图7中a处放大的结构示意图。

19.图中:1、驱动组件;101、齿轮减速箱;102、皮带;103、第一驱动齿轮;104、第二电机;105、第二驱动齿轮;106、转杆;2、偏心轴组件;201、第三电机;202、连轴;203、偏心轴;204、驱动杆;205、万向轴;206、橡胶套筒;3、缓冲组件;301、缓冲伸缩套筒;302、转轴;303、限位板;304、转轮;4、存料箱;5、底台;6、底板;7、收纳箱;8、安装支架;9、连接管道;10、抽压泵;11、混料箱;12、截止阀;13、导料管道;14、挤压辊;15、齿轮;16、第一支架;17、限位套筒;18、齿柱;19、蛟龙管;20、第一电机;21、蛟龙;22、下料内筒;23、圆孔;24、侧板;25、输送带;26、第二支架;27、第一下料孔;28、第二下料孔。

具体实施方式

20.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1如图1至10所示,一种页岩气用压裂陶粒支撑剂制备方法,以重量份数计,包括以下制备方法:

s1:在每个存料箱4的内部依次填满有铝矾土,且铝矾土内部氧化铝的占比为60%、氧化锰、氧化镁、氧化铁,再通过抽压泵10的作用下,将铝矾土30份、氧化锰1份、氧化镁1份、氧化铁1、水20份倒入至混料箱11的内部;s2:启动第一电机20带动蛟龙21转动,配比原料在蛟龙21混合搅拌运输的作用下移动至导料管道13内再通过抽压泵10的作用下运输至限位套筒17内;s3:将第三电机201以50转/分的速度启动,通过万向轴205的作用带动驱动杆204的转动,通过偏心轴203的设置带动下料内筒22在限位套筒17的内部转动并沿限位套筒17的内壁边缘内运动;s4;再将第二电机104以120转/分的速度启动,第二电机104的带动输送带25进行移动,同时通过皮带102的作用下连接在齿轮减速箱101上,连接其中一个挤压辊14,通过齿轮15的啮合反转,将通过下料孔掉落下来的原料挤压在圆孔23内呈球状掉落至输送带25再运输至收纳箱7的内部。

22.在本实施例中,每个存料箱4呈线性固定连接在底台5的上表面,底台5固定连接在底板6上,每个存料箱4的上端均安装有连接管道9且连接管道9上安装有抽压泵10,每个连接管道9的出口端连接在混料箱11内,混料箱11的下端固定连接有蛟龙管19,蛟龙管19的出口端连接有导料管道13,导料管道13的出料端设置在下料内筒22上,下料内筒22活动设置在限位套筒17内,限位套筒17通过第一支架16固定在安装支架8上,安装支架8固定连接在底板6上,安装支架8上安装有驱动组件1和偏心轴组件2,驱动组件1上连接有挤压辊14和输送带25,偏心轴组件2连接在限位套筒17的下端,限位套筒17的内部还设置有缓冲组件3,安装支架8的下端设置有收纳箱7。

23.在本实施例中,驱动组件1包括第二电机104,第二电机104固定连接在安装支架8上,第二电机104的输出轴端部固定连接有转杆106,转杆106转动贯穿于其中一个侧板24且端部转动连接在另一个侧板24上,两个侧板24均固定连接在安装支架8上。

24.在本实施例中,两个侧板24的内壁均设置有输送带25,输送带25的内壁设置有两个齿柱18,两个齿柱18均转动连接在侧板24的两端,其中一个侧板24固定贯穿在转杆106上。

25.在本实施例中,转杆106上固定连接有第二驱动齿轮105,第二驱动齿轮105与第一驱动齿轮103内设置有皮带102,第一驱动齿轮103的侧壁固定连接有支杆且支杆的端部连接在齿轮减速箱101上。

26.在本实施例中,齿轮减速箱101固定连接在安装支架8上,齿轮减速箱101的输出端上固定连接有挤压辊14上,挤压辊14的端部固定连接有齿轮15,两个齿轮15相互啮合连接,且另一个齿轮15固定连接在挤压辊14上,两个挤压辊14上均开设有圆孔23。

27.在本实施例中,偏心轴组件2包括第三电机201,第三电机201固定连接在安装支架8上,第三电机201的输出轴通过万向轴205连接有连轴202,连轴202转动连接在第二支架26上,连轴202的端部还通过万向轴205连接有驱动杆204下端,驱动杆204的端部固定连接限位套筒17的下端,驱动杆204上海固定连接有偏心轴203。

28.在本实施例中,限位套筒17的下端固定连接有橡胶套筒206,限位套筒17的下端开设有第二下料孔28,下料内筒22的下端开设有第一下料孔27,导料管道13上设置有截止阀12,底台5上安装有第一电机20,第一电机20的输出轴固定连接有蛟龙21。

29.在本实施例中,缓冲组件3包括若干个限位板303,每个限位板303成对设置在限位套筒17的内壁上,两个限位板303的内壁之间设置有两个缓冲伸缩套筒301,两个缓冲伸缩套筒301的端部固定连接有转轴302。

30.在本实施例中,两个转轴302上转动连接有若干个转轮304,每个转轮304之间等距分布。

31.实施例2如图1至10所示,一种页岩气用压裂陶粒支撑剂制备方法,以重量份数计,包括以下制备方法:s1:在每个存料箱4的内部依次填满有铝矾土且铝矾土内部氧化铝的占比为85%、氧化锰、氧化镁、氧化铁,再通过抽压泵10的作用下,将铝矾土55份、氧化锰1份、氧化镁1份、氧化铁5、水40份倒入至混料箱11的内部;s2:启动第一电机20带动蛟龙21转动,配比原料在蛟龙21混合搅拌运输的作用下移动至导料管道13内再通过抽压泵10的作用下运输至限位套筒17内;s3:将第三电机201以65转/分的速度启动,通过万向轴205的作用带动驱动杆204的转动,通过偏心轴203的设置带动下料内筒22在限位套筒17的内部转动并沿限位套筒17的内壁边缘内运动;s4;再将第二电机104以150转/分的速度启动,第二电机104的带动输送带25进行移动,同时通过皮带102的作用下连接在齿轮减速箱101上,连接其中一个挤压辊14,通过齿轮15的啮合反转,将通过下料孔掉落下来的原料挤压在圆孔23内呈球状掉落至输送带25再运输至收纳箱7的内部。

32.实施例3如图1至10所示,一种页岩气用压裂陶粒支撑剂制备方法,以重量份数计,包括以下制备方法:s1:在每个存料箱4的内部依次填满有铝矾土且铝矾土内部氧化铝的占比为60-85%、氧化锰、氧化镁、氧化铁,再通过抽压泵10的作用下,将铝矾土30-55份、氧化锰1-5份、氧化镁1-5份、氧化铁1-5、水20-40份倒入至混料箱11的内部;s2:启动第一电机20带动蛟龙21转动,配比原料在蛟龙21混合搅拌运输的作用下移动至导料管道13内再通过抽压泵10的作用下运输至限位套筒17内;s3:将第三电机201以50-90转/分的速度启动,通过万向轴205的作用带动驱动杆204的转动,通过偏心轴203的设置带动下料内筒22在限位套筒17的内部转动并沿限位套筒17的内壁边缘内运动;s4;再将第二电机104以120-200转/分的速度启动,第二电机104的带动输送带25进行移动,同时通过皮带102的作用下连接在齿轮减速箱101上,连接其中一个挤压辊14,通过齿轮15的啮合反转,将通过下料孔掉落下来的原料挤压在圆孔23内呈球状掉落至输送带25再运输至收纳箱7的内部。

33.该一种页岩气用压裂陶粒支撑剂制备方法的工作原理:启动第一电机20带动蛟龙21转动,配比原料在蛟龙21混合搅拌运输的作用下移动至导料管道13内再通过抽压泵10的作用下运输至限位套筒17内,使物料进行初次的搅拌混合,将第三电机201启动,通过万向轴205的作用带动驱动杆204的转动,通过偏心轴203的设置带动下料内筒22在限位套筒17

的内部转动并沿限位套筒17的内壁边缘内运动,从而使物料在下料套筒22内部混合搅拌,同时在第一下料孔和第二下料孔重合的时候物料进行下落,避免了原料自身存在湿度,在加工的时候会遗留在加工筒的内壁上或者堵塞在进入管道的出口上,会造成设备在加工的时候造成堵塞的隐患。

34.进一步的将第二电机启动,第二电机104的带动输送带25进行移动,同时通过皮带102的作用下连接在齿轮减速箱101上,连接其中一个挤压辊14,通过齿轮15的啮合反转,将通过下料孔掉落下来的原料挤压在圆孔23内呈球状掉落至输送带25再运输至收纳箱7的内部,使输送带25和挤压辊14的速度同步,通过第二电机可以同时的控制输送带25和挤压辊14的速度,省略了调节的流程,提高了设备的实用性。

35.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。