1.本发明涉及制备氦三中子极化玻璃气室的装置,具体涉及一种用于制备氦三中子极化玻璃气室的玻璃管路装置及其应用。

背景技术:

2.极化中子技术是唯一能够提供有效分离核、磁、相干、非相干散射的手段,是研究复杂材料急需的先进实验技术。其中,氦三中子极化技术因具有接受角度大、极化率高、本底低、能谱宽、极化与分析能力均匀等优势而成为世界主流,也是中子源发展中子极化技术的首选方案。封装有氦三气体及碱金属(钾与铷)的玻璃气室是氦三中子极化技术的核心元件,玻璃气室的制备及其碱金属纯度等因素直接影响氦三气室品质。

3.现有的玻璃气室封装氦三气体和碱金属的工艺主要有两种,具体如下:

4.第一种方法,首先将未封装气体及碱金属的玻璃气室烧接到水平放置的主玻璃管道的中间位置,主玻璃管道的一端连接灌气站,另一端连接碱金属分叉管,碱金属分叉管的末端设计有竖立或倾斜的用于放置碱金属的玻璃试管;然后再将碱金属添加于碱金属分叉管的玻璃试管中,利用火焰将碱金属熔化、纯化并汽化,并使碱金属以蒸汽形式向上流动,经过主玻璃管道,最终落入玻璃气室中;最后向玻璃气室中充入氦三气体。

5.这种方法的优点是,能够对碱金属进行纯化,确保玻璃气室中碱金属的纯度。但是,市面上金属钾及金属铷的最小供应规格为1g装,每次制备氦三气室时需将1g金属钾及1g金属铷完全放入碱金属分叉管的玻璃试管中,而单个氦三气室对两种碱金属的需求量均仅为0.25g左右,因此会造成极大的碱金属浪费。此外,钾为易制爆危险化学品,铷为重金属,且钾与铷遇水均可燃烧爆炸,因此,过量碱金属的使用也增加了废弃碱金属的存贮、安保与管理负担。

6.第二种方法,采用真空手套箱对碱金属进行分配称重,仅将所需量的碱金属直接装填入玻璃气室中,剩余碱金属则存放在真空手套箱中的药瓶中;然后再将玻璃气室从真空手套箱中取出,灌装氦三气体。

7.这种方法的优点是,能够准确控制玻璃气室中碱金属的灌装量,并且,剩余的碱金属可以存放在药瓶中,方便后续使用,避免碱金属浪费,也避免了过量碱金属的管理负担。但是,在真空手套箱中将碱金属装填入玻璃气室的操作比较繁琐。例如,在操作过程为:为了确保玻璃气室不被污染,首先需要将玻璃气室与阀门连接,并将阀门与玻璃气室整体进行真空烘烤除杂,然后将阀门关闭,将阀门与玻璃气室整体转移进真空手套箱中,在真空手套箱中将阀门卸下,之后将碱金属装填入玻璃气室中,并将阀门重新与玻璃气室连接,关闭阀门,最后将阀门与玻璃气室整体取出,连接至灌气站。可见,在此过程中需要反复拆装阀门,且需要转移大量的工具和器件到真空手套箱中,包括阀门、玻璃气室、垫片、乙醇、扳手等;并且该操作过程需要两个人协助操作才能完成。其次,这种方式所需运维费用较为高昂,其中真空手套箱的价格视质量为数万至数十万元人民币不等,且须日常通电、充入过压惰性气体、维持低水氧值,并须定期循环再生。

8.更为重要的是,第二种方法,难以控制玻璃气室中的杂质含量,一方面,真空手套箱中需要转移大量的工具和器件,在日常使用及工具操作过程中难免相互掺杂、引入外来污染,导致真空手套箱本身洁净度存疑,向存放在其中的碱金属及玻璃气室组件引入杂质。另一方面,市面购买的金属钾纯度为99.95%,金属铷纯度为99.75%,其本身亦含有少量杂质,直接装入玻璃气室,无法对这些杂质进行去除。因此,第二种方法容易引入杂质,造成玻璃气室内表面洁净度不足,影响氦三气室品质。

9.综上所述,第一种方法,虽然能够保障玻璃气室中封装的碱金属的纯度;但是,会造成大量的碱金属浪费。第二种方法,虽然没有碱金属浪费;但是,无法保障玻璃气室中封装的碱金属的纯度。因此,如何保障玻璃气室中封装的碱金属的纯度,又不造成碱金属浪费,是亟待解决的问题。

技术实现要素:

10.本技术的目的是提供一种用于制备氦三极化玻璃气室的玻璃管路装置及其应用。

11.为了实现上述目的,本技术采用了以下技术方案:

12.本技术的第一方面公开了一种用于制备氦三中子极化玻璃气室的玻璃管路装置,包括:主玻璃管道和与碱金属数量对应的套数的碱金属分叉管;

13.主玻璃管道为两端开口的玻璃管道,其中间具有连接玻璃气室的接口;开口的两端中,第一端用于连接灌气站,第二端连通碱金属分叉管;

14.碱金属分叉管为多套时,每套碱金属分叉管各自独立,且都包含依序连通的碱金属试管、碱金属净化管和碱金属贮存管;每套碱金属分叉管的碱金属贮存管独立的与主玻璃管道连通;

15.在主玻璃管道水平放置时,碱金属分叉管的碱金属贮存管与主玻璃管道在同一水平面,并且,碱金属贮存管具有凹陷部位,用于存放碱金属;碱金属净化管向下倾斜设计,碱金属净化管的一端连通碱金属贮存管,另一端连通碱金属试管;并且,碱金属净化管的中间外侧壁上连接有若干个碱金属玻璃回收管;碱金属试管通过其侧壁的接口与碱金属净化管连通,并且,碱金属试管的两端一端开口,另一端封闭,其中开口的一端向上,用于装载碱金属。

16.需要说明的是,本技术的关键在于,将碱金属净化管倾斜设置,在碱金属净化管的中间外侧壁上连接碱金属玻璃回收管,并且,碱金属净化管的一端连通碱金属贮存管。这样的设计,一方面,有利于将碱金属与其他杂质分开,另一方面,也有利于将净化后的碱金属分装和回收。

17.本技术的一种实现方式中,碱金属分叉管的套数为两套,两套碱金属分叉管分别用于放置金属钾和铷。

18.本技术的一种实现方式中,每套碱金属分叉管的碱金属净化管的中间外侧壁上都分别连接有两个碱金属玻璃回收管。

19.本技术的一种实现方式中,碱金属净化管的长度为13~18cm。

20.还需要说明的是,碱金属净化管的长度限定在这样一个范围内是为了方便碱金属在汽化后能够在碱金属净化管中冷凝,以实现对碱金属的净化、分装和回收。具体地,若碱金属净化管过短,在对碱金属进行净化的过程中,汽化后的碱金属容易上升至主玻璃管道

中,并在主玻璃管道中冷凝,在主玻璃管中冷却后的碱金属将不会再回流至碱金属试管中,会造成碱金属的浪费;若碱金属试管过长,在对碱金属进行分装和回收的过程中,热驱至碱金属贮存管中的碱金属的量过少,达不到预定的标准,进而影响后续氦三气体玻璃气室的中碱金属的含量。

21.本技术的一种实现方式中,主玻璃管道、碱金属试管、碱金属净化管、碱金属贮存管和碱金属玻璃回收管的材质均为pyrex玻璃。

22.本技术的第二方面公开了一种氦三中子极化玻璃气室的制备方法,包括采用第一方面的玻璃管路装置,将碱金属和氦三气体封装到玻璃气室中。

23.本技术的一种实现方式中,具体包括以下步骤:

24.前期准备:将玻璃管路装置的主玻璃管道与灌气站连通,将碱金属试管的开口端封闭,将主玻璃管道中间连接玻璃气室的接口封闭,对整个玻璃管路装置进行恒温加热,并利用灌气站的分子泵对玻璃管路装置进行抽真空;

25.碱金属装填:前期准备完成后,关闭分子泵阀门,将分子泵隔离,停止对碱金属试管的恒温加热,并利用灌气站向玻璃管路装置中充入惰性气体,使玻璃管路装置中的气压为正压;将碱金属试管的开口端打开,将碱金属放入碱金属试管中,然后重新封闭碱金属试管的开口端,在封闭碱金属试管开口端的同时,停止通入惰性气体;再开启灌气站的分子泵,抽除玻璃管路装置中的气体,实现玻璃管路装置的高度真空;

26.碱金属净化:碱金属装填完成后,停止对碱金属分叉管的恒温加热,持续开启分子泵;对碱金属试管进行加热,使碱金属熔化,自动落入碱金属试管底部;进一步对碱金属试管进行加热,使碱金属沸腾、汽化,碱金属气体向上流入碱金属净化管,并在碱金属净化管中冷却,重新回落到碱金属试管中;在碱金属反复的汽化、冷却、回落过程中,轻质易挥发杂质被汽化且被灌气站的分子泵抽除,不易挥发杂质附着于玻璃管内壁,与碱金属分离,实现碱金属纯化;

27.碱金属分装和回收:碱金属净化后,关闭分子泵阀门,将分子泵隔离,将碱金属分别热驱至碱金属玻璃回收管和碱金属贮存管;然后,使用火焰将碱金属玻璃回收管熔断、封口并摘除,实现碱金属分装和回收;

28.玻璃气室封装:碱金属分装和回收后,使用火焰将碱金属分叉管中除碱金属贮存管以外的其他部分熔断、摘除,并对碱金属贮存管进行封口;将玻璃气室与主玻璃管道连通,将碱金属贮存管中的碱金属热驱至玻璃气室中,并利用灌气站向玻璃气室中充入氦三气体,封装玻璃气室,即完成氦三中子极化玻璃气室制备。

29.需要说明的是,在前期准备步骤和碱金属装填步骤中,对玻璃管路装置进行恒温加热的目的是为了去除管路内表面的杂质,避免后续对玻璃管道加热时,玻璃管道内表面释放的杂质影响碱金属的纯度。

30.本技术的一种实现方式中,碱金属净化步骤还包括,采用气体分析仪对分子泵抽出的气体进行检测,根据抽出气体的成分和含量判断碱金属纯化的程度。

31.本技术的一种实现方式中,前期准备步骤和碱金属装填步骤中,抽真空至真空度达10-9

mbar,氢气的含量达10-8

torr水平,水的含量达10-9

torr水平;

32.优选的,碱金属装填步骤中,充入惰性气体后,玻璃管路装置中的气压为0.3barg,惰性气体的纯度为99.999%;将碱金属试管开口端打开及封合的火焰温度均为1200℃,

33.优选的,碱金属净化步骤中,对所述碱金属加热使其熔化的火焰温度为500℃;对碱金属加热使其沸腾、汽化的火焰温度为800℃;

34.优选的,碱金属分装和回收步骤中,将碱金属分别热驱至碱金属玻璃回收管和碱金属贮存管的火焰温度为1000℃;将碱金属玻璃回收管熔断的火焰温度为1500℃;

35.优选的,玻璃气室封装步骤中,将碱金属贮存管熔断的火焰温度为1500℃。

36.需要说明的是,在碱金属分装和回收步骤中,对碱金属加热热驱的火焰温度的选取对于碱金属的分装和回收效果有较大影响,当火焰温度为1000℃时,可以将各碱金属试管中的碱金属平均分配至碱金属贮存管及碱金属玻璃回收管中。

37.本技术的第三方面公开了将第一方面的玻璃管路装置,或者第二方面的制备方法,应用在碱金属回收中。

38.由于采用以上技术方案,本技术的有益效果在于:

39.本技术中的玻璃管路的设计,创造性的将碱金属分叉管中的碱金属净化管倾斜设置,并且在碱金属净化管的中间外侧壁部分连接碱金属玻璃回收管,该种设计不仅可以对碱金属进行分装及回收,也可以对碱金属进行净化处理。因此,在提高氦三气室品质的同时,也节约了碱金属的用量。

附图说明

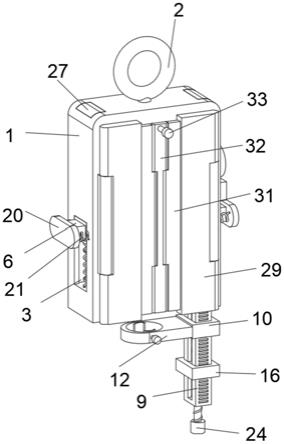

40.图1为玻璃管路的结构示意图;

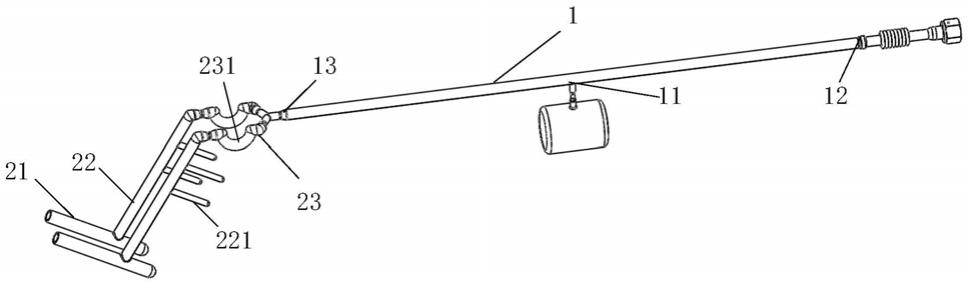

具体实施方式

41.本技术玻璃管道的设计关键在于两点,第一点是将碱金属分叉管中的碱金属净化管倾斜设置,并将碱金属净化管的长度限定了一定的长度范围,能保证碱金属在碱金属净化管中冷凝、回流,实现对碱金属的净化;第二点是碱金属净化管的一端连接碱金属贮存管,另一端连接碱金属试管,并且在碱金属净化管中间部位的外侧壁上连接有碱金属玻璃回收管,该设计是为了实现对碱金属进行分装和回收。

42.因此,本技术的玻璃管道不仅可以用于对碱金属进行分装和回收,还可以达到净化碱金属的目的。

43.下面通过具体实施例和附图对本技术作进一步详细说明。以下实施例仅对本技术进行进一步说明,不应理解为对本技术的限制。

44.实施例一:请参考图1

45.前期准备:

46.(1)先准备4种不同尺寸及数量的pyrex玻璃管,4根第一尺寸的玻璃管:外径6mm,壁厚1mm,长度7cm;1根第二尺寸的玻璃管:外径12mm,壁厚2mm,长度50cm;1根第三尺寸的玻璃管:外径15mm,壁厚2mm,长度30cm;1根第四尺寸的玻璃管:外径12mm,壁厚2mm,长度75cm;pyrex玻璃-不锈钢vcr直通转接头一个,其中pyrex玻璃端外径15mm,壁厚2mm,不锈钢vcr端内径1/2英寸;

47.(2)上述四种尺寸的玻璃管和直通转接头均用citranox清洗剂清洗5至6次,之后使用去离子水涮洗直至完全去除泡沫;使用温度为1200℃的火焰将每根第一尺寸的玻璃管的一端开口封合,制成4支碱金属玻璃回收管221;使用温度为1200℃的火焰将第二尺寸的

玻璃管从中间熔断成两支玻璃管,分别封合两支玻璃管的熔断口,制成两支等长的碱金属试管21;使用温度为1200℃的火焰将第三尺寸的玻璃管从中间熔断且不封合,得到两支等长的玻璃管,并使用温度为1200℃的火焰将每根玻璃管的一端软化并弯折,得到两根第一碱金属玻璃管,该第一碱金属玻璃管包括碱金属贮存管23和碱金属净化管22,弯折部分为碱金属贮存管23,碱金属贮存管23具有凹陷部位231,未弯折部分为碱金属净化管22,其中碱金属净化管22的长度为15cm;第四尺寸的玻璃管用作主玻璃管道1;

48.将以上玻璃管烧接成如图1所示的玻璃管路装置,该装置包括:主玻璃管道1和两套碱金属分叉管;主玻璃管道1为两端开口的玻璃管道,其中间具有连接玻璃气室的接口11;开口的两端中,第一端12用于连通灌气站,第二端13连通碱金属分叉管;两套碱金属分叉管各自独立,且包含依序连通的碱金属试管21、碱金属净化管22和碱金属贮存管23;每套碱金属分叉管的碱金属贮存管23独立的与主玻璃管道1连通;在主玻璃管道1水平放置时,碱金属分叉管的碱金属贮存管23与主玻璃管道1在同一水平面,碱金属贮存管23的凹陷部位231用于存放碱金属;碱金属净化管22向下倾斜设计,碱金属净化管22的一端连通碱金属贮存管23,另一端连通碱金属试管21;并且,碱金属净化管22的中间外侧壁上连接有2个碱金属玻璃回收管221;碱金属试管21通过其侧壁的接口与碱金属净化管22连通,并且,碱金属试管21开口的一端向上,用于装载碱金属;

49.(3)在如图1所示的玻璃管路装置烧接完成后,使用温度为500℃的火焰对各烧结点进行退火;再将所烧制的玻璃管路重新用去离子水涮洗5至6次,之后使用乙醇涮洗玻璃管路去除残余去离子水;将主玻璃管道1用pyrex玻璃-不锈钢vcr直通转接头与灌气站连接并密封;

50.(4)然后使用500℃火焰对两支碱金属试管21开放口进行预热,并使用1200℃火焰将其软化并封合,随后使用500℃火焰对封口进行退火;

51.(5)使用加热带将灌气站及玻璃管路的各处均匀缠绕,保持200℃恒温加热,同时启动灌气站分子泵排出管路系统内的气体及因加热而从管路内表面释放出的杂质,直至管路系统真空度达10-9

mbar水平,氢气含量达10-8

torr水平及水份含量达10-9

torr水平。

52.碱金属装填:

53.(1)前期准备完成后,关闭分子泵阀门,将分子泵隔离,停止对碱金属试管的恒温加热;

54.(2)向玻璃管路系统中充入0.3barg的高纯氮气,其中,氮气的纯度为99.999%;使用500℃火焰对其中一支碱金属试管21的末端预热,并使用1200℃火焰将预热处软化打开,并迅速调节氮气出气压力,保持0.3barg的表压读数,使氮气持续从试管开放口冲出,然后使用玻璃切割刀将金属钾玻璃包装的空白一端划出刻痕,沿刻痕敲破玻璃包装,并迅速将开放口朝下装入试管中,再使用500℃火焰对装有金属钾的试管开放口进行预热,并使用1200℃火焰将装有金属钾的试管开放口软化并重新封合,在封合前迅速将氮气瓶减压阀关闭,避免试管封口在凝固前被气体冲破爆裂,随后使用500℃火焰对封口进行退火;

55.(3)重复步骤2,不同点在于,在另一碱金属试管21中进行操作,且装填的碱金属为金属铷。

56.(4)对两支碱金属试管21进行封口退火后,缓慢打开分子泵阀门,抽除管路系统中的气体,实现玻璃管路系统的高度真空;其中,高度真空状态为:玻璃管路系统的真空度达

10-9

mbar水平,氢气含量达10-8

torr水平及水的含量达10-9

torr水平。

57.碱金属净化:

58.(1)碱金属装填完成后,停止对碱金属分叉管的恒温加热,持续开启分子泵;

59.(2)使用500℃的火焰对装有金属钾的试管进行加热,使金属钾熔化,自动落入试管底部;使用800℃火焰进一步对碱金属试管21进行加热,使金属钾沸腾、汽化,碱金属气体向上流入净化管中;并在碱金属净化管22中冷凝,回流至碱金属试管21中,在金属钾反复的汽化、冷却、回落过程中,轻质易挥发杂质将被汽化且被灌气站的分子泵抽除,并可被残余气体分析仪检测到,直至残余气体分析仪仅能检测到氢气、水、氮气为止;不易挥发杂质将附着于玻璃管内壁。

60.(3)对另一装有金属铷的碱金属试管21进行与步骤(2)相同的操作。

61.碱金属分装和回收:

62.(1)将碱金属净化后,关闭分子泵阀门,将分子泵隔离;

63.(2)使用温度为1000℃的火焰将金属钾试管中的钾热驱至两个碱金属玻璃回收管221及碱金属贮存管23中,使各处所收纳的金属钾的量均约占1/3;然后,使用温度为1500℃的锋利火焰将两个金属钾玻璃回收管分别熔断、封口并摘除;

64.(3)对另一装有金属铷的碱金属分叉管进行与步骤(2)相同的操作。

65.玻璃气室分装:

66.对金属钾和金属铷分装回收后,使用温度为500℃的火焰对碱金属贮存管与碱金属净化管22的连接处进行预热,之后使用温度为1500℃的锋利火焰将碱金属分叉管中除碱金属贮存管23以外的其他部分熔断、摘除,并对碱金属贮存管进行封口;然后将玻璃气室与主玻璃管道1连通,将碱金属贮存管23中的碱金属热驱至玻璃气室中,并利用灌气站向玻璃气室中充入氦三气体,封装玻璃气室,即完成氦三中子极化玻璃气室的制备。

67.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。