1.本发明属于纤维预制体技术领域,具体涉及一种预设孔道且对其驻纱的预制体及其制备方法。

背景技术:

2.预制体是一种由纤维束经过一定加工形成的整体结构材料。纤维束整体结构克服了层合板层间仅仅依靠增强基体性能、力学性能较低的问题,成为高性能复合材料的重要组成部分。高性能复合材料增强结构的重要形式是采用源于纺织工艺三维编织技术制备的编织预制体。其主要特点是:

3.1.纤维束在预制体中相互交织、多方向取向,从而形成一个整体不分层的结构,使制件在各个方向、特别是在厚度方向上得到增强。

4.2.可以直接仿形编织出各种形状、不同尺寸的整体异型制件,例如三维整体厚壁圆管、圆环、锥套体、工型梁、t型梁、l型梁、盒型梁等。用其制成的复合材料制件不需再加工,避免了加工造成的纤维束损伤。

5.3.可以使用各种高性能纤维束,如碳纤维、碳化硅纤维、石英纤维、氧化铝纤维、芳纶纤维、玻璃纤维以及普通纤维等进行编织。因此,传统预制体成型技术近年来得到迅速的发展,并成为航空、航天等高技术领域所使用复合材料构件的关键制备技术之一,具有很好的发展前景。

6.目前制备的预制体虽然提高了预制体环向和层间力学性能,但是,由于采用传统预制体成型工艺,纤维束交接工艺复杂、张力变化大、磨损严重,对纤维束性能损伤严重。此外,编织设备尺寸大、占地面积大、通用性差,增加了预制体的制造成本。

技术实现要素:

7.本发明的目的在于提供一种预设孔道且对其驻纱的预制体及其制备方法,通过计算机将编织结构的纤维分解为平铺方向和驻纱方向,解决了现有预制体成型存在的缺点。

8.实现本发明目的的技术解决方案为:一种预设孔道且对其驻纱的预制体制备方法,包括如下步骤:

9.步骤(1):制备带有预设通道的预制体

10.步骤(11)对预制体进行建模,确定预制体模型中的x方向,y方向以及除x、y方向的其他方向,将其他方向的纤维束去除,余下部分即为带有预设通道的预制体模型,将带有预设通道的预制体模型分解为多层带孔纤维层,每一层带孔纤维层由x方向纤维束和y方向纤维束,或者位于x-y平面内任意方向的纤维束组成;

11.步骤(12):根据步骤(11)得到的xoy面的带孔纤维层上的孔的形状、位置要求,制备带有微孔的纤维层;

12.步骤(13):对步骤(12)得到的带有微孔的纤维层的外形轮廓进行加工,得到步骤(11)所述的带孔纤维层;

13.步骤(14):将步骤(13)得到的带孔纤维层进行逐层铺放、施压,得到带有预设通道的预制体;

14.步骤(2):在步骤(1)制备的带有预设通道的预制体的通道内植入其他方向的纤维束,得到预制体。

15.进一步的,步骤(11)中预制体的最小结构单元为正交三向、2.5d编织、三维体芯或三维面芯;

16.对于最小结构单元为正交三向的预制体的其他方向的纤维束为z向纤维束;

17.对于最小结构单元为2.5d编织的预制体的其他方向的纤维束为不弯曲的纤维束;

18.对于最小结构单元为三维面芯的预制体面芯相对面上的面对角线构成xoy面,其他方向的纤维束为除xoy面的所有纤维束;

19.对于最小结构单元为三维体芯的预制体任意两个体对角线构成xoy面,其他方向的纤维束为除xoy面的所有纤维束。

20.进一步的,步骤(12)的纤维层是干态、半干态或者湿态纤维层。

21.进一步的,步骤(12)中制备带有微孔的纤维层的方法为:

22.采用带孔展宽纱铺设形成带孔纤维层;

23.或者,采用微孔成型装置在单向、双向或者多向展宽布成型微孔,进而得到带有微孔的纤维层。

24.进一步的,步骤(13)还包括如下步骤:对不带微孔的纤维层的外形轮廓进行加工,得到和步骤(11)所述的带孔纤维层外形轮廓相同的不带微孔的纤维层;

25.步骤(14)铺放纤维层时,多层带孔纤维层和一层不带微孔的纤维层交替铺放,得到通道不贯通的带通道预制体,不贯通的通道起到对其他除xoy面内的纤维增加摩擦作用力的用途。

26.进一步的,步骤(12)还包括如下步骤:制备带孔纤维层部分孔的多个带部分孔纤维层,多个带部分孔纤维层的孔的位置和形状不完全相同;

27.步骤(14)中铺放纤维层时,交替铺放带孔纤维层和带部分孔纤维层,得到通道不贯通的带通道预制体,且通道的不贯通位置不位于同一纤维层。

28.进一步的,步骤(12)还包括如下步骤:制备的部分带有微孔的纤维层的微孔的尺寸小于待植入的除xoy面内的纤维束的横截面尺寸;

29.步骤(14)中铺放纤维层时,交替铺放微孔尺寸不同的带孔纤维层,得到通道尺寸不完全一致的带通道预制体,通道尺寸不完全一致的通道起到对其他除xoy面内的纤维增加摩擦作用力的用途。

30.进一步的,步骤(11)分解的多个待加工带孔纤维层的形状即预制体的横截面为矩形、梯形或者“回”字型;

31.当横截面为“回”字型时,步骤(13)加工得到的纤维层的外形轮廓为“回”字型横截面的展开轮廓。

32.进一步的,步骤(12)“采用微孔成型装置在单向或双向展宽布成型微孔,进而得到带有微孔的纤维层”中的微孔成型装置包括依次设置的纱架、牵引装置、涂料装置、牵引装置、刺孔装置、牵引装置和收卷装置;

33.展宽布在牵引装置作用下进入涂料装置,置于料斗中的涂敷材料均匀的喷涂在展

宽布上;

34.在牵引装置驱动下,表面被涂抹涂覆材料的展宽布进入刺孔装置,在刺孔装置中实现对展宽布的刺孔,刺孔的同时,有激光加热仪对敷料进行加热,使其融化,最后形成带有针孔的融有涂敷材料的带有微孔的纤维层。

35.进一步的,带孔展宽纱的加工装置和带有微孔的纤维层的微孔成型装置的结构相同,尺寸不同,纱架、牵引装置、涂料装置、牵引装置、刺孔装置、牵引装置和收卷装置的尺寸根据展宽纱的尺寸确定。

36.进一步的,步骤(14)中的“将步骤(13)得到的带孔纤维层进行逐层铺放、施压,得到带有预设通道的预制体”具体为:

37.步骤(141):以第一层纤维层四周边界为初步定位依据,对后续每层纤维进行预定位;

38.步骤(142):采用“三角形”定位方法,从纤维层一个边界为起点,进行定位;

39.步骤(143):从第二层起,每层铺放完成后由成型设备成型区上方进行加压,以得到根据纤维体积含量计算公式得到的公分层数,同时采用吸附方式进行逐层定位、维形,重复上述步骤,完成所有纤维层的铺放,得到不含待植入纤维束的带通道的预制体。

40.进一步的,采用线引、针引、纤维棒植入或真空吸附将待植入纤维植入带通道的“骨架”内得到预制体。

41.一种预制体,采用上述的方法制备。

42.本发明与现有技术相比,其显著优点在于:

43.1.所有编织结构纤维束方向均可以通过计算机设计转化分解成平铺方向的纤维束与驻纱方向的纤维束;

44.2.铺纱与驻纱相互独立,消除了编织成型中纤维束间的交接弯曲;

45.3.多方向逐次平铺预设孔道及其驻纱减少了编织成型中的纤维束运动磨损;

46.4.加工设备占地面积小,设备通用性强;

47.5.任一加工时段仅有单根(方向)纱束运动,方便机械化、自动化技术实现。

48.6.该发明设计制备的预制体纱束平直、损伤小,可以提升高性能纤维预制体制备后的纤维性能利用率和预制体复合材料的力学性能。

附图说明

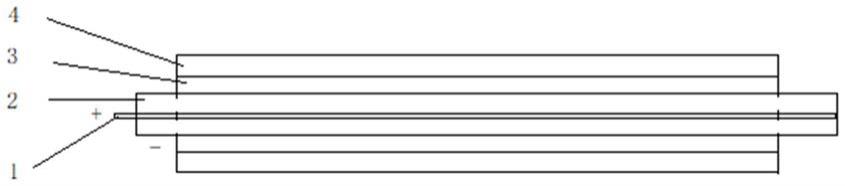

49.图1为本发明的采用的带孔展宽纤维束示意图。

50.图2为本发明带孔纤维层示意图。

51.图3为本发明的微孔成型装置示意图。

52.图4为本发明的微孔成型装置的涂料装置示意图。

53.图5为本发明的微孔成型装置的刺孔装置示意图。

54.图6为本发明的带通道的预制体示意图。

55.图7为本发明的带不贯通通道的预制体示意图。

56.图8为本发明的通道尺寸不完全一致的带通道预制体。

57.图9为本发明的预制体示意图。

58.图10为本发明的z向纤维束植入方式示意图;其中(a)为线引式,(b)为针引式,(c)

为气吸式,(d)为碳棒植入式。

59.图11为本发明2.5d编织结构预制体示意图。

60.图12为本发明三维体芯结构预制体示意图。

61.图13为本发明三维面芯结构预制体示意图。

具体实施方式

62.下面结合附图对本发明作进一步详细描述。

63.实施例1

64.如图1-9所示,制备正交三向预制体,具体包括如下步骤:

65.步骤(1):制备带有预设通道的预制体,如图6所示

66.步骤(11)对预制体进行建模,确定预制体模型中的x方向,y方向以及z方向,将z向的纤维束去除,余下部分即为带有预设通道的预制体模型,将带有预设通道的预制体模型分解为多层带孔纤维层,如图2所示;

67.步骤(12):根据步骤(11)得到的多层带孔纤维层上的孔的形状、位置要求,制备带有微孔的纤维层;采用带孔展宽纱铺设形成带孔纤维层;,带孔展宽纱的结构如图1所示,带孔展宽纱的加工方法如下:

68.步骤(121):将需要成型微孔的纤维进行展宽处理,得到具有预定宽度的展宽纤维束,并收卷至储纱架1上的储纱盘;

69.步骤(122):将储纱架1上的展宽纤维束引入至第一牵引装置2,在第一牵引装置2和第二牵引装置4的对辊的牵引和挤压下,涂覆装置3将需要涂覆的材料均匀涂覆在展宽纤维束表面,其中,涂覆装置3控制展宽纤维束表面涂覆材料用量,确保展宽纤维束涂覆后厚度无明显变化;根据需要可将树脂等材料雾化处理,以确保在展宽纤维束上均匀分布,如图4所示;

70.步骤(123):被涂覆后的展宽纤维束在第三牵引装置6作用下,经过成孔装置,展宽纤维束被送至脱针板503和成孔底板502之间,成孔针向下运动依次穿过脱针板503上的针孔和展宽纤维束并进入成孔底板502的针孔,从而在展宽纤维束上成孔,在成孔针退出展宽纤维束前,激光源提供能量引发树脂或膜状材料固化,进而确保针孔形状的保留,树脂或膜状材料固化后,脱针板503下移压实展宽纤维束,此时成孔针上移脱离展宽纤维束,进而形成预定形状的针孔,展宽纤维束在牵引装置作用下向前运动过程中,多自由度机头505沿垂直于展宽纤维束方向运动,并穿过展宽纤维束,进入成孔底板502,该过程展宽纤维束间歇时运动,与多自由度机头505垂直运动频率吻合,如图5所示;

71.步骤(124):在第三牵引装置6作用下,已经形成具有预定形状、间距、数量孔隙的展宽纤维束被牵引至收卷装置7,进而得到具有一定长度的带微孔展宽纤维束(如图1所示)。

72.步骤(13):对步骤(12)得到的带有微孔的纤维层的外形轮廓进行加工,得到步骤(11)所述的带孔纤维层;

73.步骤(14):将步骤(13)得到的带孔纤维层进行逐层铺放、施压,得到带有预设通道的预制体;

74.步骤(141):以第一层纤维层四周边界为初步定位依据,对后续每层纤维进行预定

位;

75.步骤(142):采用“三角形”定位方法,从纤维层一个边界为起点,进行定位;

76.步骤(143):从第二层起,每层铺放完成后由成型设备成型区上方进行加压,以得到根据纤维体积含量计算公式得到的公分层数,同时采用吸附方式进行逐层定位、维形,重复上述步骤,完成所有纤维层的铺放,得到不含z向纤维束的带通道的预制体。

77.步骤(2):在步骤(1)制备的带有预设通道的预制体的通道内植入其他方向的纤维束,得到预制体;

78.采用如图10(a)所示的线引、如图10(b)所示的针引、如图10(c)所示的纤维棒植入或如图10(d)所示的真空吸附将z向纤维植入带通道的“骨架”内得到预制体。

79.实施例2

80.实施例2与实施例1不同之处在于,步骤(12)制备带有微孔的纤维层的方法为采用微孔成型装置在单向、双向或者多向展宽布成型微孔,进而得到带有微孔的纤维层。

81.实施例3

82.如图7所示,实施例3与实施例1不同之处在于制备的预制体的预设通道为不贯通式的阻尼通道,制备方法如下:

83.步骤(13)还包括如下步骤:对不带微孔的纤维层的外形轮廓进行加工,得到和步骤(11)所述的带孔纤维层外形轮廓相同的不带微孔的纤维层;

84.步骤(14)铺放纤维层时,多层带孔纤维层和一层不带微孔的纤维层交替铺放,得到通道不贯通的带通道预制体,不贯通的通道起到对其他除xoy面内的纤维增加摩擦作用力的用途。

85.实施例4

86.实施例4与实施例3的不同之处在于:预制体中的不贯通的通道的不贯通处不位于同一纤维层内,制备方法如下:

87.步骤(12)还包括如下步骤:制备带孔纤维层部分孔的多个带部分孔纤维层,多个带部分孔纤维层的孔的位置和形状不完全相同;

88.步骤(14)中铺放纤维层时,交替铺放带孔纤维层和带部分孔纤维层,得到通道不贯通的带通道预制体,且通道的不贯通位置不位于同一纤维层。

89.实施例5

90.如图8所示,实施例5与实施例1的不同之处在于:制备的带通道预制体的通道各处的尺寸不一致,通道尺寸最小处的横截面积小于待植入纤维束的横截面积,制备方法如下:

91.步骤(12)还包括如下步骤:制备的部分带有微孔的纤维层的微孔的尺寸小于待植入的z向纤维束的横截面尺寸;

92.步骤(14)中铺放纤维层时,交替铺放微孔尺寸不同的带孔纤维层,得到通道尺寸不完全一致的带通道预制体,通道尺寸不完全一致的通道可起到对z向纤维束增加摩擦作用力的用途。

93.实施例6

94.如图11所示,制备2.5d编织结构的预制体,制备方法与实施例1的不同之处在于:

95.确定预制体模型中不弯曲的纤维束为z向纱束,即待植入纱束,将垂直于z向纱束的面定义为xoy面,将z向纱束去除后的预制体即为带有预设通道的预制体模型,将带有预

设通道的预制体模型分解为多层带孔纤维层,每一层带孔纤维层由x方向纤维束和y方向纤维束。

96.实施例7

97.如图12所示,制备三维体芯结构的预制体,制备方法与实施例1的不同之处在于:

98.对于最小结构单元为三维体芯的预制体任意两个体对角线构成xoy面,其他方向的纤维束为除xoy面的所有纤维束,即待植入的纤维束。

99.实施例8

100.如图13所示,制备三维面芯结构的预制体,制备方法与实施例1的不同之处在于:

101.对于最小结构单元为三维面芯的预制体面芯相对面上的面对角线构成xoy面,其他方向的纤维束为除xoy面的所有纤维束,即待植入的纤维束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。