1.本发明属于无纺布抛光垫的制备技术领域,具体涉及一种无纺布纤维抛光垫及其制备方法。

背景技术:

2.抛光垫是化学机械抛光领域中的重要消耗材料,具有储存抛光液,并把它均匀运送到工件的整个加工区域等作用。无纺布抛光垫通常由聚氨酯和聚酯纤维无纺布复合而成,其微结构可调控,在无纺布浸渍聚氨酯浆料后,经过烘箱除去溶剂所得,其表面相对粗糙,具有良好的打磨效率及良好的透水性而引起人们的广泛关注。

3.无纺布抛光垫的透水性、硬度、密度是影响其性能的主要因素。为了获得性能优异的无纺布抛光垫,通常需要增加聚氨酯填充量来实现产品的硬度、密度、抛光效率以及使用寿命,但由于目前所使用的无纺布纤维与聚氨酯之间的界面相互作用较弱,导致聚氨酯在纤维表面浸渍的含量不足,从而整体上影响无纺布抛光垫的耐磨性、抛光效率以及使用寿命。

技术实现要素:

4.针对现有技术中聚氨酯在无纺布上的含量低、耐磨性差、透气性差、使用寿命短等的不足,本发明的首要目的是提供一种无纺布纤维抛光垫的制备方法。

5.本发明的次要目的是提供上述无纺布纤维抛光垫。

6.为达到上述首要目的,本发明的解决方案是:

7.一种无纺布纤维抛光垫的制备方法,其包括如下步骤:

8.(1)、将聚氨酯预聚物、催化剂和无机填料均匀搅拌,得到聚氨酯混合液;

9.(2)、将无纺布浸没在硝酸溶液内浸泡或者经过电晕处理,得到改性的无纺布;

10.(3)、将改性的无纺布浸渍在聚氨酯混合液中,浸渍后取出并挤压,然后用刮刀刮去浸渍后无纺布表面多余的浸渍液;经过干燥,得到无纺布纤维抛光垫。

11.优选地,步骤(1)中,聚氨酯预聚物包括低聚物聚醚多元醇、高聚物聚醚多元醇和异氰酸酯。

12.优选地,低聚物聚醚多元醇的数均分子量为1000。

13.优选地,高聚物聚醚多元醇的数均分子量为4000。

14.优选地,异氰酸酯选自异氰酸根离子封端的预聚体。

15.优选地,异氰酸酯为二异氰酸酯。

16.优选地,二异氰酸酯为4,4

′‑

二苯基甲烷二异氰酸酯。

17.优选地,低聚物聚醚多元醇、高聚物聚醚多元醇、异氰酸酯、催化剂和无机填料的质量比为1:(4-4.3):(5-5.2):(0.02-0.03):(0.86-0.87)。

18.采用的聚氨酯的具体成分和配比:

19.一般的聚酯多元醇水解稳定性较差,当使用数均分子量小于1000的低聚醚多元醇

时,聚氨酯树脂的弹性差,硬度大,对待抛光物件造成划痕,无法达到抛光要求。当使用数均分子量大于4000的聚酯多元醇时,得到的聚氨酯树脂的弹性大,但无法形成平滑的抛光面。因此,本发明使用具有良好水解稳定性的聚醚多元醇,且采用多组分的方式调节聚氨酯树脂的弹性和硬度,以达到理想效果。

20.优选地,步骤(1)中,催化剂为二月桂酸二丁基锡。

21.优选地,步骤(1)中,无机填料为粒径6-8nm的碳酸钙粉末。

22.优选地,步骤(2)中,无纺布为河北省南宫市无纺布厂定制得到,其为空隙率60-80%、纤维之间空隙为90-110μm的规则网格编织结构的无纺聚酯纤维布。

23.特殊结构的无纺布材料:

24.不同于往常纤维丝无序排列的无纺布,拥有有序结构的纤维丝之间具有一致的孔隙大小。经过处理后,聚氨酯与无纺布纤维丝紧密结合。由于孔隙的存在,抛光垫表面形成了规则大小的微孔结构,提高了透水性和浆料输送能力,从而达到精细抛光的性能要求。

25.优选地,步骤(2)中,硝酸溶液的ph值为6-6.5,浸泡的时间为20-40min。

26.优选地,步骤(2)中,电晕的时间为6-15min。

27.优选地,步骤(3)中,刮刀的压强为1800-2400pa。

28.优选地,步骤(3)中,干燥的温度为90-110℃。

29.为达到上述次要目的,本发明的解决方案是:

30.一种无纺布纤维抛光垫,其由上述的制备方法得到。

31.由于采用上述方案,本发明的有益效果是:

32.本发明采用定制的规则网格编织结构的无纺布作为原料,经过酸或者电晕处理之后,增加了无纺布纤维表面的醛基、羟基等极性基团,使得无纺布表面变得更加粗糙,增强了聚氨酯与无纺布之间的界面相互作用,在不损失材料硬度的前提下,大幅度提高了聚氨酯含量。经过辊压之后无纺布与聚氨酯紧密结合,且无纺布的纤维丝之间呈间距100μm规律性排布的的特殊编制结构,纤维丝之间孔隙均一,使得无纺布纤维抛光垫的摩擦系数为0.11,去除率达到13.97nm/min,并且摩擦系数随时间变化平稳,从而对于抛光材料提升抛光质量、延长使用寿命具有重要的作用。

附图说明

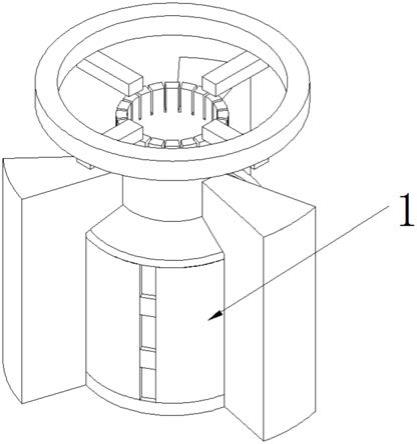

33.图1为本发明的无纺布纤维抛光垫表面结构的示意图。

34.图2为本发明的实施例1中无纺布纤维抛光垫表面结构的示意图。

35.图3为本发明的对比例1中普通无纺布抛光垫表面结构的示意图。

36.图4为本发明的对比例2中无纺布纤维抛光垫表面结构的示意图。

具体实施方式

37.本发明提供了一种无纺布纤维抛光垫及其制备方法。

38.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有的其他实施方式,都属于本发明所保护的范围。

39.《无纺布纤维抛光垫的制备方法》

40.本发明的无纺布纤维抛光垫的制备方法包括如下步骤:

41.(1)、制备聚氨酯混合液:将聚氨酯预聚物(即三组份预聚体)、催化剂和无机填料均匀搅拌,得到聚氨酯混合液,待用;

42.(2)、无纺布改性:将无纺布浸没在硝酸溶液内浸泡或者经过电晕处理,得到改性的无纺布;

43.(3)、无纺布浸渍:将改性的无纺布浸渍在聚氨酯混合液中,使其充分吸附聚氨酯;将浸渍后的无纺布放在金属辊下挤压,然后取出无纺布,再用刮刀刮去浸渍后无纺布表面多余的浸渍液;放置烘箱干燥,得到无纺布纤维抛光垫。其表面结构如图1所示。

44.其中,在步骤(1)中,聚氨酯预聚物包括低聚物聚醚多元醇、高聚物聚醚多元醇和异氰酸酯。

45.具体地,低聚物聚醚多元醇的数均分子量为1000,高聚物聚醚多元醇的数均分子量为4000。

46.当使用数均分子量小于1000的聚醚类多元醇时,得到的聚氨酯树脂弹性特性不足以达到抛光要求,易成为质脆的聚合物,对待抛工件造成划痕;当使用数均分子量大于4000的聚醚类多元醇时,制得的聚氨酯树脂形成的抛光垫较为柔软,难以满足待抛工件所需的平面均匀性;所以本发明优选数均分子量在1000-4000的聚醚多元醇进行混合实验。

47.异氰酸酯选自异氰酸根离子封端的预聚体,具体地,异氰酸酯为二异氰酸酯,其中,二异氰酸酯为4,4

′‑

二苯基甲烷二异氰酸酯。异氰酸酯与水反应生成co2从而形成泡孔。

48.低聚物聚醚多元醇、高聚物聚醚多元醇、异氰酸酯、催化剂和无机填料的质量比为1:(4-4.3):(5-5.2):(0.02-0.03):(0.86-0.87)。

49.在步骤(1)中,催化剂为二月桂酸二丁基锡。其作用为:控制反应速率,防止发泡过快导致产品开裂。

50.在步骤(1)中,无机填料为粒径6-8nm的碳酸钙粉末,刚性的碳酸钙颗粒,赋予了抛光垫不易形变特性;此外,在抛光垫表面和内部的无机碳酸钙颗粒,起到耐刺穿性能,即抛光垫硬度增加;最后,部分碳酸钙阻碍了聚氨酯链段的移动,起到物理交联点的作用,既增加了抛光垫强度又增加了其硬度,从而可以做到抛光垫硬度可控。

51.在步骤(2)中,无纺布为河北省南宫市无纺布厂定制得到,空隙率为60-80%(优选为70%),纤维之间空隙为90-110μm(优选为100μm)的规则网格编织结构的无纺聚酯纤维布。无纺布纤维的特殊编织结构,纤维丝之间具有均一的孔隙,从而大大提高了抛光精度。

52.在步骤(2)中,无纺布经过改性之后,通过硝酸溶液的浸泡或电晕的方式使无纺布表面化学键断裂,增加表面粗糙程度和表面积,使得预聚物在其表面可以紧密结合,从而比表面积增大进而增大聚氨酯与无纺布的面积,使无纺布纤维的含胶量从7.6%提高到15.8%。同时电晕处理过程产生大量臭氧,臭氧作为强氧化剂,可以使无纺布纤维被氧化,从而形成较多的醛基、羟基等极性基团;无纺布纤维与聚氨酯之间的相互作用增强,可以浸渍高含量的聚氨酯胶液,是提高其性能的关键。故无纺布表面变得更加粗糙,利于聚氨酯泡沫与之紧密结合,既保证了纤维之间孔隙的存在,又增加了聚氨酯材料的强度,提高打磨效率。

53.综上,多元醇组成的柔性软链段赋予材料弹性和韧性,而异氰酸酯组成的刚性链

段则赋予材料强度和硬度。但由于异氰酸酯的添加量对复合材料整体的刚性影响较大,较难做到硬度精准可控。聚氨酯中使用了低聚物聚醚多元醇和高聚物聚醚多元醇,通过调节两者的比例可调节硬度和密度,如:当低聚物醚多元醇与高聚物多元醇的比例为1:1时,聚氨酯硬度达到邵氏120,密度为1.6g/cm3。低聚物醚多元醇的含量越大则聚氨酯硬度越大,弹性随之变小。所用的无纺布是定制规则网格编织结构的无纺布。改性后的无纺布表面粗糙,使得无纺布与聚氨酯之间紧密结合,提高了含胶量以及抛光垫的耐磨性;另外,无纺布纤维的特殊编织结构,纤维丝之间具有均一的孔隙,大大提高了抛光精度,从而调控聚氨酯的硬度,从而提高了无纺布抛光垫的打磨强度和使用寿命。

54.在步骤(2)中,硝酸溶液的ph值为6-6.5(优选为6.5),浸泡的时间为20-40min(优选为30min)。

55.在步骤(2)中,电晕的时间为6-15min(优选为10min)。

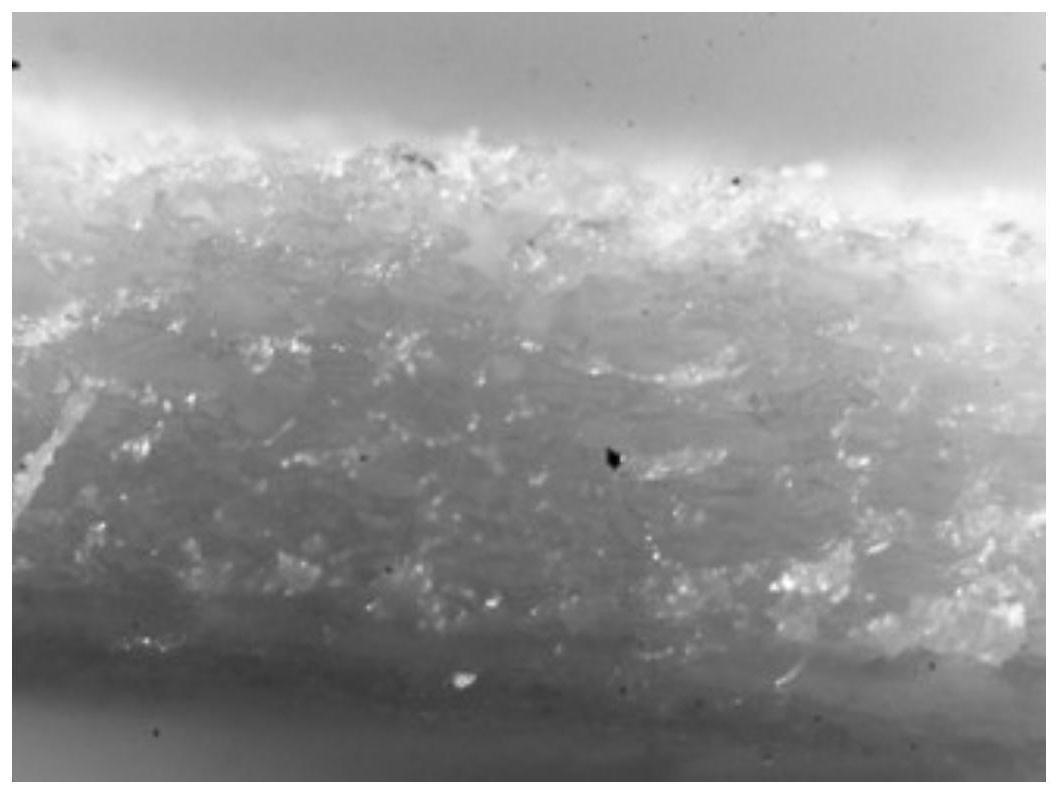

56.在步骤(3)中,刮刀的压强为1800-2400pa(优选为2000pa)。

57.在步骤(3)中,干燥的温度为90-110℃(优选为100℃)。

58.《无纺布纤维抛光垫》

59.由上述的制备方法得到本发明的无纺布纤维抛光垫。

60.以下结合实施例对本发明作进一步的说明。

61.实施例1:

62.本实施例的无纺布纤维抛光垫的制备方法包括如下步骤:

63.(1)、取低聚物聚醚多元醇、高聚物聚醚多元醇、二异氰酸酯、二月桂酸二丁基锡和碳酸钙粉末均匀搅拌,得到聚氨酯混合液,待用,其中,低聚物聚醚多元醇、高聚物聚醚多元醇、二异氰酸酯、二月桂酸二丁基锡和碳酸钙粉末的质量比为1:4:5:0.02:0.86。

64.(2)、将规则网格编织结构的无纺聚酯纤维布浸经过电晕处理10min,得到改性的无纺聚酯纤维布。

65.(3)、将改性的无纺聚酯纤维布浸渍在聚氨酯混合液中,使其充分吸附聚氨酯;将浸渍后的无纺聚酯纤维布放在金属辊下挤压,然后取出无纺聚酯纤维布,再用压强为2000pa刮刀刮去浸渍后无纺聚酯纤维布表面多余的浸渍液;放置烘箱100℃干燥,得到无纺布纤维抛光垫。如图2所示,该抛光垫的表面泡孔结构均一。

66.对比例1:

67.本对比例的普通无纺布纤维抛光垫的制备方法包括如下步骤:

68.(1)、取适量的低聚物聚醚多元醇、高聚物聚醚多元醇、二异氰酸酯、二月桂酸二丁基锡和碳酸钙粉末以1:4.1:5:0.022:0.86的质量比均匀搅拌,得到聚氨酯混合液,待用。

69.(2)、将市面上普通无纺布经过电晕处理10min,得到改性的普通无纺布。

70.(3)、将改性的普通无纺布浸渍在聚氨酯混合液中,使其充分吸附聚氨酯;将浸渍后的普通无纺布放在金属辊下挤压,然后取出普通无纺布,再用压强为2000pa刮刀刮去浸渍后普通无纺布表面多余的浸渍液;放置烘箱100℃干燥,得到普通无纺布纤维抛光垫吸水率为15.78%,密度无0.52,无纺布与聚氨酯混合液结合良好。如图3所示,该抛光垫的表面具有孔洞。

71.对比例2(催化剂的用量为实施例1的一半):

72.本对比例的无纺布纤维抛光垫的制备方法包括如下步骤:

73.(1)、取低聚物聚醚多元醇、高聚物聚醚多元醇、二异氰酸酯、二月桂酸二丁基锡和碳酸钙粉末均匀搅拌,得到聚氨酯混合液,待用,其中,低聚物聚醚多元醇、高聚物聚醚多元醇、二异氰酸酯、二月桂酸二丁基锡和碳酸钙粉末的质量比为1:4:5:0.01:0.86。

74.(2)、将规则网格编织结构的无纺聚酯纤维布浸经过电晕处理10min,得到改性的无纺聚酯纤维布。

75.(3)、将改性的无纺聚酯纤维布浸渍在聚氨酯混合液中,使其充分吸附聚氨酯;将浸渍后的无纺聚酯纤维布放在金属辊下挤压,然后取出无纺聚酯纤维布,再用压强为2000pa刮刀刮去浸渍后无纺聚酯纤维布表面多余的浸渍液;放置烘箱100℃干燥,得到无纺布纤维抛光垫。如图4所示,该抛光垫的硬度较小,泡孔较大。

76.对比例3:

77.本对比例的无纺布抛光垫的制备方法包括如下步骤:

78.(1)、取适量的低聚物聚醚多元醇、高聚物聚醚多元醇、二异氰酸酯、二月桂酸二丁基锡和碳酸钙粉末以1:4:5:0.023:0.86的质量比均匀搅拌,得到聚氨酯混合液,待用。

79.(2)、将规则网格编织结构的无纺布浸渍在聚氨酯混合液中,使其充分吸附聚氨酯;将浸渍后的规则网格编织结构的无纺布放在金属辊下挤压,然后取出规则网格编织结构的无纺布,再用压强为2000pa刮刀刮去浸渍后规则网格编织结构的无纺布表面多余的浸渍液;放置烘箱100℃干燥。

80.综上,实施例和对比例比较,实施例中的抛光垫的硬度从78.0

°

提高至85.6

°

,透水性从6811ml

·

cm-2

·

h-1

提高至8210ml

·

cm-2

·

h-1

,摩擦系数为0.11,去除率达到13.97nm/min,密度为0.51。

81.上述对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用本发明。熟悉本领域技术人员显然可以容易的对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。