1.本技术涉及纺织印染技术加工领域,特别是涉及一种高耐光色牢度尼龙纤维及其染色方法、染料母液制备方法。

背景技术:

2.尼龙纤维在国内被称为锦纶,在国内乃至国际被广泛应用于纺织行业。尼龙纤维具有很好的强度和耐磨性能,回弹好、密度小、手感好,可以被制成很多轻薄的纺织品。例如瑜伽服、弹力丝袜、羽绒服、登山服表面的面料或者雨衣面料等。

3.尼龙染色用染料一般选择酸性染料、分散染料、活性染料、中性染料,无论选择哪一种染料进行染色,为了染色色牢度好、匀染性好、染料上染率高,通常都会选择在90℃以上高温条件下进行染色。高温条件不仅能耗高、成本高,尼龙纤维的弹力容易在高温条件下受到损伤,纤维的强力降低,因此如何实现尼龙纤维的中低温染色成为研究方向。另外尼龙的缺点是日晒牢度差,被太阳晒后容易发黄,强力随之降低,另外在平常洗涤过程中,经过84消毒液浸泡后易褪色。

4.目前解决以上不足的思路是通过优选新型染色方法,采用还原系染料进行染色。如中国专利cn109338747公开了一种还原染料二氧化硫脲低温还原的染色方法,采用稀土氯化物和无色芳香族化合物制备低碱还原催化剂固体粉末,然后用二氧化硫脲代替保险粉在较低温度下对棉织物进行染色。

5.针对尼龙纤维,如何在降低温度的情况下降低成本、简化操作且保持优异的色光稳定性,是一个亟待解决的问题。

技术实现要素:

6.本技术主要解决的技术问题是提供一种高耐光色牢度尼龙纤维及其染色方法、染料母液制备方法,不仅避免了过高温度对尼龙纤维的损伤,最大限度保护了尼龙纤维原有的强力和性能,且色光稳定性好,操作简单方便、成本低廉。

7.为解决上述技术问题,本技术采用的一个技术方案是提供一种高耐光色牢度尼龙纤维的染色方法,包括以下步骤:

8.染缸进水至规定液量,室温状态下依次加入碱剂、复合还原剂、预处理的染色工作液、尼龙纤维,然后升温至50~75℃,升温速率为0.5~1.5℃/min,保温运转5~30min;

9.加入促染剂,继续保温运转10~30min后降温排液;排液后对尼龙纤维常温水洗2道,每道15~25min;

10.水洗后加入1~6g/l的常温双氧水进行氧化,运转15~30min;对氧化后的尼龙纤维进行皂洗、水洗、烘干处理。

11.进一步的,染色工作液的预处理包括以下步骤:

12.加水50%~60%于容器中,然后加入60~120g/l碱剂,搅拌2~5min,得到碱性溶液;

13.对碱性溶液继续搅拌升温,温度达到80~85℃时,倒入200~300g/l还原系染料,再充分搅拌10~30min,得到初始高浓染料母液;

14.将初始高浓染料母液降温至40~45℃后加入50~120g/l还原剂,搅拌5~10min后补充剩余的水量,最后再缓慢搅拌30~45min,得到染料隐色体高浓母液。

15.用常温水对高浓度隐色体染料母液稀释,补充碱剂和还原剂维持还原条件,测定还原电位值和ph后得到染色工作液。

16.进一步的,还原系染料为合成士林染料、有机染料、生物基染料中的一种或者几种。

17.进一步的,染色工作液中常温水与高浓度染料隐色体染料母液的稀释倍数为10~60倍。

18.进一步的,碱剂为氢氧化钠、氢氧化钾、碳酸钠或者碳酸钾中的一种或多种混合物。

19.进一步的,复合还原剂为还原剂rsw或者还原剂rsd中的一种或全部两种。

20.进一步的,尼龙纤维为尼龙6、尼龙66、尼龙56、再生尼龙中的一种或几种。

21.进一步的,促染剂为元明粉或氯化钠。

22.为解决上述问题,本技术还提供一种染料隐色体工作液的预处理方法,包括以下步骤:

23.加水50%~60%于容器中,然后加入60~120g/l碱剂,搅拌2~5min,得到碱性溶液;

24.对碱性溶液继续搅拌升温,温度达到80~85℃时,倒入200~300g/l还原系染料,再充分搅拌10~30min,得到初始高浓染料母液;

25.将初始高浓染料母液降温至40~45℃后加入50~120g/l还原剂,搅拌5~10min后补充剩余的水量,最后再缓慢搅拌30~45min,得到染料隐色体高浓母液。

26.为解决上述问题,本技术还提供一种高耐光色牢度染色尼龙纤维,该尼龙纤维通过上述任一高耐光色牢度尼龙纤维染色方法进行染色。

27.本技术的有益效果是:区别于现有技术的情况,本技术提供了一种高耐光色牢度尼龙纤维的染色方法,染缸进水至规定液量,在室温状态下依次加入碱剂、复合还原剂、预处理的染色工作液、尼龙纤维,然后升温至50~75℃,升温速率为0.5~1.5℃/min,保温运转5~30min;保温结束后加入促染剂,继续保温运转10~30min后降温排液,排液后对尼龙纤维常温水洗2道,每道15~25min;水洗后加入1~6g/l的常温双氧水进行氧化,运转15~30min,对氧化后的尼龙纤维进行皂洗、水洗、烘干处理。本技术采用低于80℃的染色方案,不仅避免了过高温度对尼龙纤维的损伤,最大限度保护了尼龙纤维原有的强力和性能;本技术采用分步还原法对还原系染料进行预还原,在使用染色工作液时,加入碱剂和还原剂维持染色工作液的还原条件,使染色工作液更加稳定,染色后深度相当于同等染料用量“悬浮体法”的260%~350%,成本明显降低,且色光稳定性好,操作简单方便。

附图说明

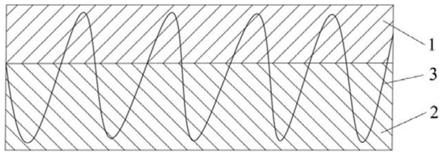

28.图1:本技术一种高耐光色牢度尼龙纤维的染色方法一实施方式的流程示意图。

具体实施方式

29.为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本技术进一步详细说明。

30.参阅图1,图1是本技术一种高耐光色牢度尼龙纤维的染色方法一实施方式的流程示意图,该方法包括:

31.步骤s101:染缸进水至规定液量,室温状态下依次加入碱剂、复合还原剂、预处理的染色工作液、尼龙纤维,然后升温至50~75℃,升温速率为0.5~1.5℃/min,保温运转5~30min。

32.还原系染料一般不溶于水,染色时要在碱性的强还原液中还原溶解成为隐色体钠盐才能染上纤维,经氧化后,恢复成不溶性的染料色淀而固着在纤维上,耐洗、耐晒坚牢度较高。还原染料经还原剂还原等一系列预处理后,成为隐色体钠盐的染色工作液。在使用染色工作液时,加入碱剂和还原剂维持染色工作液的还原条件,使染色工作液更加稳定,染色后深度相当于同等染料用量“悬浮体法”的260%~350%,成本明显降低。且色光稳定性好,操作简单方便。还原染色还原剂中保险粉是最常用的品种,本技术采用复合还原剂替代保险粉进行染料的预还原,复合还原剂比保险粉安全及环保,染色过程中更加稳定。使用复合还原剂可明显降低废水中硫化物、cod值(化学需氧量),能有效减少助剂的使用,节能减排、清洁生产。染色过程中,采用0.5~1.5℃/min(如0.8℃/min、1.0℃/min、1.2℃/min、1.4℃/min)的升温速率升温至50~75℃(如55℃、60℃、65℃、70℃),然后保温5~30min(如10min、15min、20min、25min),有助于染料在尼龙纤维上的吸附。

33.步骤s102:加入促染剂10-30g/l,继续保温运转10~30min后降温排液,然后对尼龙纤维常温水洗2道,每道15~25min。

34.染料初步吸附于尼龙纤维上之后,加入促染剂可以进一步提高尼龙纤维的得色深度,继续保温运转10~30min(如10min、15min、20min、25min)后,用常温水对尼龙纤维进行水洗,利用水中的有效氧对隐色体钠盐进行氧化并除去浮色。

35.步骤s103:采用1~6g/l的常温双氧水对水洗后的尼龙纤维进行氧化,运转15~30min,对氧化后的尼龙纤维进行皂洗、水洗、烘干处理。

36.隐色体钠盐经氧化后,恢复成不溶性的染料色淀才能固着在纤维上。采用1~6g/l(如2g/l、3g/l、4g/l、5g/l)的常温双氧水对水洗后的尼龙纤维进行氧化,运转15~30min(如17min、20min、25min、28min);氧化后进行皂洗处理,具体的,可以加入皂洗剂1~4g/l(如1.5g/l、2g/l、2.5g/l、3g/l),分散剂1~4g/l(如1.5g/l、2g/l、2.5g/l、3g/l),升温至80~85℃(如81℃、82℃、83℃、84℃),处理5~25min(如10min、15min、20min、23min)。

37.本技术通过低于80℃的染色方案对尼龙纤维进行染色,不仅避免了过高温度对尼龙纤维的损伤,最大限度保护了尼龙纤维原有的强力和性能;用分步还原法对染料进行预还原,在使用高浓度染料母液制备染色工作液时,加入碱剂和还原剂维持染色工作液的还原条件,使染色工作液更加稳定,色光稳定性好,操作简单方便。

38.在一实施方式中,对染色工作液的预处理包括以下步骤:容器内加入50~60%量比的水,加热升温到40~45℃时,边搅拌边加入60~120g/l碱剂,使碱剂均匀的溶解分散,具体的,碱剂可以是为氢氧化钠、氢氧化钾、碳酸钠或者碳酸钾中的一种或多种混合物;边升温边搅拌,温度达到80~85℃时,倒入200~300g/l还原系染料,再充分搅拌20~30min,

使还原系染料均匀的分散在碱性溶液中,具体的,还原系染料为合成士林染料、还原系的有机染料和生物基染料中的一种或者几种;加常温水降温到40~45℃,加入50~120g/l复合还原剂,使还原系染料充分的还原成钠盐并溶解于碱性溶液中,具体的,复合还原剂为还原剂rsw(一种复合还原剂的名称)或者还原剂rsd(一种复合还原剂的名称)中的一种或全部两种,该复合还原剂相比传统还原剂~保险粉有很大优势,染液废水中不含硫、生产过程中无臭味、cod只有保险粉的5%,储存安全,无保险粉易燃易爆的担忧。搅拌3~5min,静置30~45min,加常温水至总液量到100%,成为高浓度隐色体染料母液;用常温水对所述高浓度染料隐色体染料母液稀释,同时补充碱剂和还原剂维持还原条件,测定并调整还原电位值和ph后,获取染色工作液。

39.在一实施方式中,染色工作液中常温水与高浓度染料隐色体染料母液的稀释倍数为10~60(例如20、30、40、50倍)。容器中依次加入染色工作液、尼龙纤维、碱剂以及复合还原剂,具体的,尼龙纤维为尼龙6、尼龙66、尼龙56、再生尼龙中的一种或几种。缓慢升温并保温运转5~30min后加入促染剂,然后继续保温,具体的,促染剂可以是元明粉或者氯化钠,也可以是两者的混合物。

40.本技术提供的尼龙纤维的染色方法,通过染色的步骤和程序进行改进,不仅避免了过高温度对尼龙纤维的损伤,最大限度保护了尼龙纤维原有的强力和性能,且色光稳定性好,操作简单方便。基于此,本技术还提供一种高浓度隐色体染料母液的制备方法,该方法包括加水50%~60%于容器中,然后加入60~120g/l碱剂,搅拌2~5min,得到碱性溶液;

41.对碱性溶液继续搅拌升温,温度达到80~85℃时,倒入200~300g/l还原系染料,再充分搅拌10~30min,得到初始高浓染料母液;

42.将初始高浓染料母液降温至40~45℃后加入50~120g/l还原剂,搅拌5~10min后补充剩余的水量,最后再缓慢搅拌30~45min,成为溶解性好、易于染色的高浓度隐色体染料母液。

43.本技术还提供一种高耐光色牢度染色尼龙纤维,该尼龙纤维通过上述任一所实施方式的高耐光色牢度尼龙纤维染色方法进行染色。

44.下面将通过几组具体实验例来对本技术进行说明、解释,但不应用来限制本技术的范围。

45.实施例1

46.首先对染料进行预处理制成高浓度隐色体染料母液,用常温水对高浓度染料隐色体染料母液稀释10~60倍,追加碱剂和复合还原剂并测定还原电位值和ph后变成染料隐色体染色工作液。

47.准备100kg尼龙纱线,向染缸进水,尼龙纱线与水的浴比1:20,向染缸中依次加入2g/l的氢氧化钠以及1g/l的还原剂、开稀冲淡20倍的染料工作液5l、尼龙纱线,控制升温速率为1℃/min升温至60℃,保温运转25min,然后加入元明粉10g/l,保温10min,进行常温水洗两次,每次15min,加入双氧水2g/l,运转25min,最后加入分散剂2g/l、皂洗剂2g/l,进行皂洗、水洗、出缸脱水、烘干后即得到高耐光色牢度尼龙纱线。

48.实施例2

49.首先对染料进行预处理制成高浓度隐色体染料母液。

50.准备100kg尼龙纱线,向染缸进水,尼龙纱线与水的浴比1:20,向染缸中依次加入

2g/l的氢氧化钠以及1g/l的还原剂、开稀冲淡20倍的染料工作液5l、尼龙纱线,控制升温速率为0.5℃/min升温至60℃,保温运转30min,然后加入元明粉10g/l,保温10min,进行常温水洗两次,每次15min,加入双氧水2g/l,运转25min,最后加入分散剂2g/l、皂洗剂2g/l,进行皂洗、水洗、出缸脱水、烘干后即得到高耐光色牢度尼龙纱线。

51.实施例3

52.首先对染料进行预处理制成高浓度隐色体染料母液。

53.准备100kg尼龙纱线,向染缸进水,尼龙纱线与水的浴比1:20,向染缸中依次加入2g/l的氢氧化钠以及1g/l的还原剂、开稀冲淡20倍的染料工作液5l、尼龙纱线,控制升温速率为1.5℃/min升温至60℃,保温运转10min,然后加入元明粉10g/l,保温30min,进行常温水洗两次,每次15min,加入双氧水2g/l,运转25min,最后加入分散剂2g/l、皂洗剂2g/l,进行皂洗、水洗、出缸脱水、烘干后即得到高耐光色牢度尼龙纱线。

54.实施例4

55.首先对染料进行预处理制成高浓度隐色体染料母液。

56.准备100kg尼龙纱线,向染缸进水,尼龙纱线与水的浴比1:30,向染缸中依次加入2g/l的氢氧化钠以及1g/l的还原剂、开稀冲淡20倍的染料工作液5l、尼龙纱线,控制升温速率为1℃/min升温至75℃,保温运转5min,然后加入氯化钠10g/l,保温20min,进行常温水洗两次,每次20min,加入双氧水6g/l,运转10min,最后加入分散剂3g/l、皂洗剂3g/l,进行皂洗、水洗、出缸脱水、烘干后即得到高耐光色牢度尼龙纱线。

57.实施例5

58.首先对染料进行预处理制成高浓度隐色体染料母液。

59.准备100kg尼龙纱线,向染缸进水,尼龙纱线与水的浴比1:10,向染缸中依次加入2g/l的氢氧化钠以及1g/l的还原剂、开稀冲淡20倍的染料工作液5l、尼龙纱线,控制升温速率为0.5℃/min升温至50℃,保温运转15min,然后加入氯化钠30g/l,保温30min,进行常温水洗两次,每次20min,加入双氧水6g/l,运转15min,最后加入分散剂3g/l、皂洗剂3g/l,进行皂洗、水洗、出缸脱水、烘干后即得到高耐光色牢度尼龙纱线。

60.实施例6

61.首先对染料进行预处理制成高浓度隐色体染料母液。

62.准备100kg尼龙纱线,向染缸进水,尼龙纱线与水的浴比1:20,向染缸中依次加入2g/l的氢氧化钠以及1g/l的还原剂、开稀冲淡20倍的染料工作液5l、尼龙纱线,控制升温速率为0.5℃/min升温至65℃,保温运转15min,然后加入氯化钠30g/l,保温30min,进行常温水洗两次,每次20min,加入双氧水6g/l,运转15min,最后加入分散剂2g/l、皂洗剂2g/l,进行皂洗、水洗、出缸脱水、烘干后即得到高耐光色牢度尼龙纱线。对该尼龙纱线进行测试,具体物性请参照表1。

63.表1高耐光色牢度尼龙性能测试结果

[0064][0065]

按照下述标准对由上述实施例得到的高耐光色牢度尼龙纱线进行性能测试。参照gb/t 3921—2008《纺织品色牢度试验耐洗色牢度》进行测试;参照gb/t 3921—2008《纺织品色牢度试验耐摩擦色牢度》进行测试;参照iso105~n01:1993《纺织品色牢度试验第n01部分:耐漂白色牢度:次氯酸盐》进行测试;参照gb/t 8427—1998《纺织品色牢度实验耐人造光牢度:氙弧》进行测试;表观色深度k/s值使用测色仪ultra scan pro对染色后纱线进行测定,采用d65光源、10

°

观察视角。

[0066]

由表1可知,实施例6得到的高耐光色牢度尼龙纱线干湿摩擦牢度较高,耐高日晒牢度达到5级、皂洗牢度5级、耐氯漂牢度达到5级,完全达到优质防晒纺织品的要求。

[0067]

表2尼龙纤维表观色深度测试

[0068][0069]

%owf:相对织物百分比。

[0070]

kubelka-munk染色深度方程在被测物体的吸收系数k和散射系数s与固体试样中有色物质浓度c之间建立了一定的函数关系。通过计算得到的k/s值越大,固体试样表面颜色越深,即有色物质浓度越高,染料染色性能越好。由表2可知,采用不同色系的染料分别通过悬浮体染色法和隐色体染色法对尼龙纤维进行染色,悬浮体染色方式中染料用量是隐色体的300%~400%,但从染色后织物的表观色深度k/s值同隐色体相差不大,因此可以说明采用隐色体染色,尼龙纤维得色效果要明显好于悬浮体染色,同等深度染料用量减少。

[0071]

以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。