1.本发明涉及聚氨酯或聚氨酯-脲的水分散体,及其制备方法和用途。

背景技术:

2.由于聚氨酯或聚氨酯-脲的水分散体具有优良的涂刷性、优异的初粘和剥离强度以及突出的耐性,已经广泛地应用在涂料、密封剂和粘合剂等领域。而双组份配方体系,由于可以提供优异的耐性,受到广泛研究。目前双组份体系有含羟基的聚氨酯/异氰酸酯体系、含羧基聚氨酯/氮丙啶体系、聚氨酯/碳化二亚胺体系等。美国公开专利us4870129指出在聚氨酯或聚氨酯-脲的水分散体中引入羟基,然后再与异氰酸酯复配使用,异氰酸酯与羟基反应来增加交联密度,明显提高了粘合强度与耐热性能,但是在水性体系下异氰酸酯会发生大量的副反应,带来活化期短,漆膜偏硬等缺点。

3.德国公开专利de19954500、de4410557或欧洲公开专利ep792908等提出采用二羟甲基丙酸在聚氨酯或聚氨酯-脲的水分散体中引入羧酸盐,然后再与碳二亚胺复配来提高粘合性能,但是由于二羟甲基丙酸为固体,反应速度较慢,而且存在不完全反应的风险。中国公开专利cn102216359描述了通过在合成过程中加入单氨基和/或单羟基的羧酸得到了一种末端含有羧基的聚氨酯或聚氨酯-脲的水分散体,再与碳二亚胺复配成粘合剂,由于末端羧基的高活性,可以与碳二亚胺发生快速的交联反应,从而明显提高涂膜性能,但是由于是端基的羧酸,必然会导致分子量较小,所以需要大量的交联基团,来满足后期性能需求。

4.中国公开专利cn106916273提出使用赖氨酸在聚氨酯分散体中引入羧基基团,然后再和碳化二亚胺交联。但是其中的氨基羧酸加入的目的是为了提高与氮丙啶的交联,并未起着亲水基团的作用。

5.因此,需要寻求一种聚氨酯或聚氨酯-脲的水分散体配方,能够克服现有含有羧基的聚氨酯或聚氨酯-脲的水分散体的较高的工艺风险,同时提供后期快速交联的特点。

技术实现要素:

6.本发明的目的在于提供一种具有低位阻的侧链羧酸盐基团、环氧端基的聚氨酯-聚脲分散体,该分散体的制备风险低,具有优异的前期施工性能的同时,提供优异的耐热性能。而且通过调整氨基羧酸的量,可以满足不同粒径以及不同固含的要求。同时在干燥以后,随着中和剂的挥发,侧链的羧基与端位的环氧基团能够发生交联反应,提供优异的耐性。能够在粘合剂、金属、纺织、纸张、油墨、无机材料等领域广泛应用。

7.本发明还提供所述分散体的制备方法,避免了传统分散体制备在过程中反应速度慢、需要加入特殊溶剂再进行溶解、加料困难等问题。

8.为了实现以上发明目的,本发明的技术方案如下:

9.一种聚氨酯或聚氨酯-脲的水分散体,包含在所述聚氨酯或聚氨酯-脲的水分散体中的聚氨酯或聚氨酯聚脲是由包含以下组分反应得到的反应产物:

10.a)

11.至少一种氨基羧酸,其结构如下式所示,

[0012][0013]

其中,m=2~6的整数,r表示h或者甲基

[0014]

b)至少一种含有至少一个环氧基团、以及至少一个的羟基的化合物,

[0015]

c)至少一种二元醇和/或多元醇,

[0016]

d)至少一种二和/或多异氰酸酯组分,

[0017]

e)至少一种对异氰酸酯呈反应活性的、单官能度的聚氧化烯醚,

[0018]

f)至少一种叔胺中和剂,

[0019]

g)任选的一种分子量在40-400的小分子量二元醇或多元醇,

[0020]

h)任选的单氨基、二氨基的化合物及其混合物,

[0021]

i)任选的,其它异氰酸酯反应性化合物。

[0022]

作为一种优选的方案,基于所述聚氨酯或聚氨酯-脲水分散体的固体份,各组分含量分别为:组分a)为0.01-5重量%,优选0.1-3重量%;组分b)为0.01-5 重量%,优选0.1-2重量%;组分c)为50-94重量%,优选60-86重量%;组分d) 为5-40重量%,优选10-26重量%;组分e)为0.2-8重量%,优选0.3-4重量%;组分f)为0.1-3重量%,优选0.4-2重量%;组分g)为0-5重量%,优选0.6-3重量%;组分h)为0-8重量%,优选0.3-4重量%;组分i)为0-15重量%,优选0-8重量%。

[0023]

在我们研究中发现,使用具有下式结构的氨基羧酸,其作为亲水扩链剂,

[0024][0025]

其中6≥m≥2,r表示h或者甲基或者乙基

[0026]

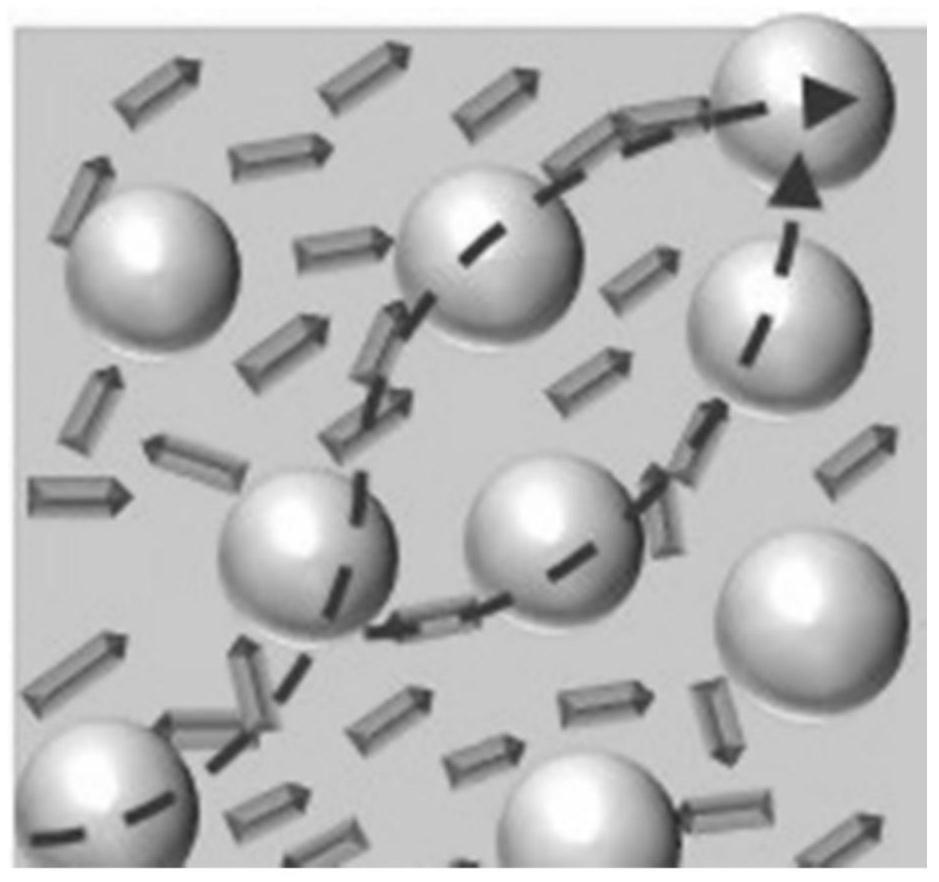

,在预聚结束之后加入,氨基的高活性,能在较短时间内完成扩链,引入羧基。避免了固体羟基羧酸反应速度慢,需要加入特殊溶剂进行溶解之后再反应的问题。同时,较长的侧链羧酸盐由于其低位阻,能够提供优异的链段活动性,能够比较容易运动到分散体颗粒表面,提供亲水性能。同时由于是扩链剂,能够在提供亲水性的同时,保证分子量的持续增长,能够在较低亲水基团的加入下,满足性能需求。而且,与单环氧化合物结合使用,控制分子量,这样有助于施工期间,乳液的流平、润湿等,但是经过烘烤以后,中和剂挥发,释放出来的羧酸与环氧反应,能够快速的提高分子量和交联密度,赋予优异的耐热性能。

[0027]

本发明中,所述的组分a)选自氨基羧酸,结构式如下:

[0028][0029]

其中6≥m≥2,r表示h或者甲基

[0030]

可以是乙二胺基丙羧酸、乙二胺基异丁羧酸、己二胺基丙羧酸、己二胺基异丁羧酸中的一种或多种,优选乙二胺基丙羧酸和乙二胺基异丁羧酸。

[0031]

本发明中,所述的组分b)选自环氧丙醇、三羟甲基二缩水甘油醚、丙三醇二缩水甘油醚、季戊四醇三缩水甘油醚,三羟甲基单缩水甘油醚、丙三醇单缩水甘油醚、季戊四醇二

缩水甘油醚中的一种或多种,优选环氧丙醇。

[0032]

本发明中,所述的组分c)为数均分子量为500~15000的多元醇,多元醇的官能度2-5;优选数均分子量为600~8000的二元醇和/或三元醇和/或四元醇;更优选分子量为数均1000~3000的官能度为2的聚酯、聚醚二元醇中的一种或多种。

[0033]

合适的聚酯二元醇是直链聚酯二醇,例如可以通过已知的手段由羧酸和/或酸酐如脂肪族、脂环族、芳香族二羧酸或多元羧酸或其相应的酸酐等和多元醇经过脱水缩合得到,所述羧酸或酸酐的例子包括但不限于琥珀酸、甲基琥珀酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、壬烷二羧酸、癸烷二羧酸、对苯二甲酸、间苯二甲酸、邻苯二甲酸、四氢邻苯二甲酸、六氢邻苯二甲酸、环己烷二羧酸、马来酸、富马酸、丙二酸、邻苯二甲酸酐或它们的混合物;所述多元醇的例子包括但不限于乙二醇、二-、三-、四乙二醇、1,2-丙二醇、新戊二醇、二-、三-、四丙二醇、1,3-丙二醇、1,4-丁二醇、1,3-丁二醇、2,3-丁二醇、1,5-戊二醇、1,6-己二醇、2,2-二甲基-1,3-丙二醇、1,4-二羟基环己烷、1,4

-ꢀ

二羟甲基环己烷、1,8-辛二醇、1,10-癸二醇、1,12-十二烷二醇或它们的混合物。优选含间苯二甲酸和/或对苯二甲酸和/或己二酸,和新戊二醇、乙二醇、丁二醇和/或己二醇作为结构组分的聚酯多元醇。

[0034]

所述聚酯多元醇也可以是内酯的均聚物或共聚物,它们可以通过内酯或内酯的混合物与适合的二-和/或更高官能的低分子量多元醇开环获得。其中内酯如丁内酯、ε-己内酯、甲基-ε-己内酯以及他们的混合物,多元醇如上面所述的作为聚酯多元醇的结构组分的低分子量多元醇。优选使用1,4-丁二醇、1,6-己二醇、 2,2-二甲基-1,3-丙二醇或它们的混合物开环ε-己内酯的直链的聚酯多元醇。

[0035]

通过使用二醇和碳酸酯制备的具有羟基的聚碳酸酯也适合作为组分c)。二醇可以为1,4-丁二醇、1,6-己二醇,碳酸酯可以是碳酸二芳基酯,碳酸二烷基酯。所述碳酸二芳基酯包含碳酸二苯酯,所述碳酸二烷基酯包含碳酸二甲基酯;优选通过1,6-己二醇与碳酸二甲基酯反应制备的聚碳酸酯。

[0036]

合适的聚醚二元醇可以是二元醇脱水产物,这类二元醇可以是乙二醇、丙二醇、丁二醇,1,6-己二醇等,优选由乙二醇、丙二醇一种或者两种的脱水产物聚氧乙烯基醚二元醇、聚氧丙烯基醚二元醇、聚氧乙烯基-丙烯基醚二元醇,更优选聚氧丙烯基醚二元醇。

[0037]

所述的聚醚二元醇也可以是eo、po其中的一种或者两种在催化剂条件下开环产物,如聚氧乙烯基醚二元醇、聚氧丙烯基醚二元醇、聚氧乙烯基-丙烯基醚二元醇,更优选聚氧丙烯基醚二元醇。

[0038]

所示的聚醚二元醇可以是四氢呋喃开环产物,其中起始剂可以是乙二醇、丙二醇、丁二醇、己二醇等,优选丁二醇开环制备的聚四氢呋喃二醇。

[0039]

本发明中,所述的组分d)选自官能度为1.5~5.0,nco含量为7~55wt%的异氰酸酯,所述异氰酸酯选自脂肪族、脂环族、芳香族和芳脂族异氰酸酯中的一种或多种;优选的,所述官能度为1.8~3.0,所述nco含量为35.0~52.0wt%;更优选二异氰酸酯y(nco)2,其中y代表含4-12个碳原子的二价脂族烃基、含 6-15个碳原子的二价脂环族烃基、含6-15个碳原子的二价芳族烃基或含7-15个碳原子的二价芳脂族烃基。尤其优选1,6-六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯和二环己基甲烷二异氰酸酯中的一种或多种。

[0040]

本发明中,所述的组分e)是单官能度非离子亲水化合物组分,优选是包含一个羟

基或氨基的聚氧化烯醚。所述聚氧化烯醚的起始剂的实例包括但不限于饱和一元醇,比如,甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、仲丁醇、异构的戊醇、己醇、辛醇、壬醇、正癸醇、正十二醇、正十四醇、正十六醇、环己醇、羟甲基环己烷以及3-乙基-3-羟甲基氧杂环;不饱和醇,比如,烯丙醇、 1,1-二甲基-烯丙醇或油醇;芳香醇比如酚、异构的甲酚或者羟甲基苯酚;芳脂族醇比如苄醇、茴香醇或者肉桂醇;仲一元胺,例如二甲胺、二乙胺、二丙胺、二异丙胺、二正丁胺、二异丁胺、双(2-乙基己基)-胺、n-甲基-和n-乙基环己基胺或者二环己基胺;杂环的仲胺,比如吗啉、吡咯烷、哌啶乙基吡唑等;优选的起始剂是具有最多4个碳原子的饱和一元醇,尤其优选甲醇作为起始剂。所述聚氧化烯醚的聚合单元为环氧丙烷和/或环氧乙烷,优选环氧乙烷。其中,每个分子中环氧乙烷个数为4~200,优选12~75。

[0041]

本发明中,所述组分e)优选数均分子量为200~8000,环氧乙烷个数为4~ 200的单官能度聚乙氧基醚,更优选数均分子量500~3000,环氧乙烷个数为12~ 75的聚乙二醇单甲醚。

[0042]

本发明中,所述的组分f)用作中和组分a)中的羧基,需要同时和a)加入。加入的中和剂的量可使羧基团全部成为离子基团。合适的中和剂烷基叔胺,优选三甲胺、三乙胺、n-甲基二乙胺、三丙胺、三乙醇胺、二甲基环已胺、n-甲基吗啉、二异丙基乙基胺和二甲基乙醇胺中的一种或多种,更优选三乙胺。

[0043]

总体而言,加入足够的中和剂,使得基于引入的羧酸,中和度至少为50%,优选至少为65%,并且不超过150%。特别优选中和度为100%。

[0044]

本发明中,所述的任选组分g)充当扩链剂加入,其是分子量在40-400的二元醇或多元醇,合适的组分g)选自正丁醇、乙二醇、1,3-丙二醇、1,3-丁二醇、 1,4-丁二醇、1,6-己二醇、新戊二醇、丙三醇、三羟甲基丙烷、一缩二乙二醇、三羟甲基乙烷和季戊四醇中的一种或多种;优选1,3-丙二醇、一缩二乙二醇、1,4

-ꢀ

丁二醇、丙三醇的一种或多种。

[0045]

本发明中,所述的任选组分h)充当扩链剂以达到更高分子量或者封端剂控制分子量增长,合适的组分h)可以是含有2~3个nco反应性官能团的化合物,所述nco反应性官能团包括羟基、伯氨基、仲氨基中的一种或多种;优选的,当组分h)为含有2~3个nco反应性官能团的化合物时,其中至少有两个nco 反应性官能团为伯氨基或仲氨基。例如脂肪族和/或脂环族伯的二或三胺(例如 1,2-乙二胺、1,6-六亚甲基二胺、异佛尔酮二胺、哌嗪、1,4-二氨基环己烷、4,4

-ꢀ

二环己基亚甲基二胺和三乙烯二胺)。还可以是氨基醇,即一个分子中含氨基和羟基的化合物,例如1,3-二氨基-2-丙醇、羟乙基乙二胺、n,n-双(2-羟乙基)亚乙基二胺和2-丙醇胺。还可以是特殊的胺,例如己二酸二酰肼、肼。合适的组分h)可以是含有1个nco反应性官能团的化合物,用作控制分子量,可以是乙醇胺、二乙醇胺、二丙醇胺等,优选二乙醇胺,也可以使用上述化合物的混合物。

[0046]

本发明中,所述的组分h)优选的是异佛尔酮二胺、羟乙基乙二胺、1,6-六亚甲基二胺、二乙醇胺以及它们的混合物。更优选异佛尔酮二胺、二乙醇胺以及它们的混合物。

[0047]

本发明中,所述的组分i)可以是常用于异氰酸酯领域的封闭剂(可在较高温度下脱去)例如丁酮肟、二甲基吡唑、己内酰胺、丙二酸酯、三唑、二甲基三唑、叔丁基苄胺、环戊酮-2羧酸乙酯中的一种或多种。优选丁酮肟。

[0048]

根据本发明的聚氨酯或聚氨酯-脲的水分散体具有15~60wt%,优选30~ 50wt%的固含量。所述分散体的ph值为4~11,优选7~10。平均粒径通常为20~ 750nm,优选30~

200nm。

[0049]

本发明还提供上述的聚氨酯或聚氨酯-脲的水分散体的制备方法,以一步或多步反应使组分b)、c)、d)、e)、任选组分i)和任选的组分g)反应以形成端异氰酸酯的预聚物,然后以一或二阶段反应使该预聚物与组分a)、组分f)和任选的h)反应,再用水分散或溶解,其中组分f)可以与组分a)一同加入;其中任选地使用一种在反应初期和/或过程中加入来降低粘度,并且能够在分散期间或之后通过蒸馏部分或完全除去的与异氰酸酯呈反应惰性的溶剂;其中任选地加入其他功能性助剂来赋予特殊的性能,比如抗黄变助剂、抗紫外助剂、抗水解助剂等。

[0050]

从现有技术获知的所有方法,例如乳化剂剪切力、丙酮、预聚物混合、熔体乳化、酮亚胺和固体自发分散方法或它们的衍生方法可以用于上述的聚氨酯或聚氨酯-脲的水分散体的制备。这些方法的综述可以参见methoden derorganischen chemie(houben-weyl,erweiterungs-undzur 4.auflage, 卷e20,h.bartl和j.falbe,stuttgart,new york,thieme 1987,第1671-1682页)。优选熔体乳化法、预聚物混合法和丙酮法。尤其优选丙酮法。

[0051]

适合的溶剂可以是丙酮、甲基异丁基酮、丁酮、四氢呋喃、二噁烷、乙腈、二丙二醇二甲醚、1-甲基-2-吡咯烷酮等,它们不但可以在制备的开始时添加而且也可以在反应过程中或者结束以后添加。还可以分批添加。优选丙酮和丁酮,更优选丙酮。

[0052]

常规预聚反应的催化剂,可以是本领域普通技术人员已知有机金属催化剂或者叔胺来加速nco的反应。合适的叔胺催化剂可以是三乙胺、1,4-二氮杂双环-[2,2,2]-辛烷等,合适的有机金属催化剂可以是二辛酸锡或二月桂酸二丁锡、双

ꢀ-

(2-乙基己酸)锡、新癸酸铋、2-乙基己酸铋等。优选有机金属催化剂,更优选新癸酸铋、2-乙基己酸铋,非常优选新癸酸铋。该催化剂可以在聚合反应开始之前加入。催化剂的加入量占预聚反应原料量的10-200ppm。

[0053]

任选使用的合适的有机溶剂,可以是丙酮,并且该溶剂在分散之后馏出。

[0054]

优选的制备方法描述如下:

[0055]

预先在搅拌的反应设备中加入组分b)、c)、d)、e)和任选的溶剂、任选的催化剂,升温到50~100℃。保持在60-90℃条件下,使反应达到或略微低于理论异氰酸酯含量,再加入任选组分g)和任选的组分i),继续反应达到或略微低于理论异氰酸酯含量。通过添加溶剂稀释到20~85wt%,优选30~80wt%的固体含量,然后在20~75℃,优选30~60℃下,分别添加组分a)、组分f)、任选组分h)的混合物进行扩链反应。在5~50分钟的反应时间之后,优选15-30min之后,调整搅拌转速至500-5000转/分,优选1000-2000转/分,缓慢添加蒸馏水或通过将反应物转移到预先置入的蒸馏水中进行分散,并在分散步之后全部或部分馏出所使用的溶剂。可以任选地在b)、c)、d)、e)反应之前加入催化剂。为了提高乳液的稳定性,可以在分散之后分馏出所使用的溶剂之前加入0.1-1wt%的表面活性剂。

[0056]

本发明所述聚氨酯或聚氨酯-脲含有低位阻的侧链羧基以及环氧端基,经过叔胺中和以后形成的羧酸盐链段的运动能力更强,少量的羧酸盐含量就能够提供足够的亲水性,制备不同粒径、不同固含的乳液。此外,端基环氧与羧基在涂膜干燥之后能够快速交联,低位阻的羧基与环氧反应速度快,交联密度高,提供优异的后期性能。而且由于是采用氨基羧酸,避免了传统工艺中二羟甲基丙酸反应速度慢,反应程度不完全的风险。可以广泛在粘

合剂、纺织、纸张等领域得到应用。

[0057]

与现有的水性聚氨酯-聚脲粘合剂相比,本发明采用的氨基羧酸,反应速度快、安全性高、完全程度高、工艺更加简单,更加适合大规模制造,避免了传统二羟基羧酸反应速度慢、需要外加溶剂进行溶解、作为固体的二羟基羧酸在工业生产中加入困难等问题,再引入端基环氧以后,低位阻的羧基可以与环氧基团在涂膜干燥/活化之后快速交联,提供优异的耐性。

[0058]

本发明所述的水分散体,水分散体制备工艺风险低、施工性能优异、并且自交联赋予后期耐性优异。适合于制备高质量漆料、密封剂尤其是粘合剂、合成革。

[0059]

根据本发明制备的聚氨酯或聚氨酯-脲的水分散体可以单独使用,也可以加入涂料与粘合剂技术中已知的助剂一起使用。合适的助剂可以是乳化剂、紫外吸收剂、抗黄变助剂、光稳定剂、流变助剂、抗氧化剂、颜填料、增塑剂、中和剂、催化剂、辅助溶剂、染料等。该助剂可以在聚合之前加入,也可以是在分散以后加入。

[0060]

也可以加入其它含水或含溶剂的低聚物或聚合物。合适的可以是聚丙烯酸、聚醚、聚酯、聚氯乙烯、聚氨酯、聚氨酯-聚脲、聚氨酯-聚丙烯酸酯的分散体或乳液或水溶液或有机溶液。

[0061]

根据本发明制备的聚氨酯或聚氨酯-脲的水分散体作为涂覆剂、粘合剂、密封剂、表处剂的用途,基材可以是橡胶、革、eva泡沫、无纺布、超纤、塑料、纸张、织物、金属、无机材料。

具体实施方式

[0062]

本发明结合下面实施例作进一步的详细说明,但本发明的范围并不局限于这些实施例。

[0063]

使用的主要原料来源:

[0064]

二元醇i:聚己二酸-1,4-丁二醇酯二醇,oh值=112mg koh/g,万华化学,数均分子量1000,

[0065]

二元醇ⅱ:聚己二酸-1,4-丁二醇酯二醇,oh值=56mg koh/g,万华化学,数均分子量2000,

[0066]

二元醇iii:聚四氢呋喃二醇,oh值=56mg koh/g,巴斯夫,数均分子量2000

[0067]

二元醇iv:聚氧丙烯基醚,oh值=56mg koh/g,万华化学,数均分子量 2000

[0068]

二元醇v:聚己二酸-1,4-丁二醇酯二醇,oh值=37mg koh/g,万华化学,数均分子量3000

[0069]

二元醇vi:聚氧丙烯基醚,oh值=112mg koh/g,万华化学,数均分子量 1000

[0070]

异氰酸酯i:六亚甲基二异氰酸酯(hdi,万华化学)

[0071]

异氰酸酯ⅱ:异佛尔酮二异氰酸酯(ipdi,万华化学)

[0072]

异氰酸酯iii:二环己基甲烷二异氰酸酯(hmdi,万华化学)

[0073]

聚醚i:聚乙二醇单甲醚,具有数均分子量1200g/mol,环氧乙烷个数27(韩国乐天)

[0074]

聚醚ⅱ:聚乙二醇单甲醚,具有数均分子量520g/mol,环氧乙烷个数13(韩农化学)

[0075]

乙二胺基丙羧酸,分子量132,溶解在水中形成40%固含,(淄博恩品)

20。再通过蒸馏分离出丙酮。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有35wt%的固体含量和在分散相中通过激光相关测定的146nm 的平均粒径,ph值是8.8,羧酸根含量为0.38重量%。

[0086]

实施例5

[0087]

将134g经过脱水处理的二元醇iv、67g经过脱水处理的二元醇vi、67g 异氰酸酯ii、5g经过脱水处理聚醚i、25g peg2000,1.2g环氧丙醇、30g丙酮、 0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在75℃搅拌该混合物直到nco达到3.4%。再加入6.7g新戊二醇和1.6g丁酮肟,继续反应至 nco为理论值(1.8wt%)。将该预聚体溶解在536g丙酮中并冷却到50℃。将溶解有8g乙二胺基丙羧酸溶液(40%固含)、2g羟乙基乙二胺、2.94g三乙胺、含0.47g二乙醇胺的20g水溶液添加到溶解有预聚体的丙酮溶液中同时剧烈搅拌。搅拌20min,然后通过添加584g水将该混合物分散,添加2.6g乳化剂 tween 20。再通过蒸馏分离出丙酮。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有40wt%的固体含量和在分散相中通过激光相关测定的76nm的平均粒径, ph值是8.1,羧酸根含量为0.34重量%。

[0088]

对比例1

[0089]

将20g经过脱水处理的二元醇i、192g经过脱水处理的二元醇ii、38g异氰酸酯i、10g异氰酸酯iii、7.8g经过脱水处理聚醚i、0.5g环氧丙醇、34g丙酮、 14g二羟甲基丙酸、0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在75℃搅拌该混合物直到nco达到理论值(1.90wt%)。降温到30-50℃,加入10.5g三乙胺,中和5min。然后加入2g ipda扩链10min,通过添加390g 水将该混合物分散,添加2.1g乳化剂tween 20。在通过蒸馏分离出丙酮之后获得了无溶剂的聚氨酯-聚脲的水分散体,其具有45wt%的固体含量和155nm 的平均粒径,ph值是8.7,羧酸根含量1.42重量%。

[0090]

对比例2

[0091]

将50g经过脱水处理的二元醇i、192g经过脱水处理的二元醇ii、34.2g 异氰酸酯i、10g异氰酸酯iii、7.8g经过脱水处理聚醚i、34g丙酮、0.5g环氧丙醇、0.04g新癸酸铋加入到装有氮气进出口的1l四口圆底烧瓶中,在60℃搅拌该混合物直到nco达到理论值(1.39wt%)。将该预聚体溶解在516g丙酮中并冷却到50℃。将溶解有8g赖氨酸、1g异佛尔酮二胺、4.8g三乙胺的20g水溶液添加到溶解有预聚体的丙酮溶液中同时剧烈搅拌。搅拌20min,然后通过添加390g水将该混合物分散。添加2.6g乳化剂tween 20,再通过蒸馏分离出丙酮。获得了无溶剂的聚氨酯-聚脲的水分散体,其具有50wt%的固体含量和275 nm的平均粒径,ph值是8.7,羧酸根含量0.7重量%。

[0092]

不同实施例及对比例乳液特征对比

[0093] 羧基含量粒径固含ph实施例10.2165508.3实施例20.6116508.6实施例30.25226557.9实施例40.38146358.8实施例50.3476408.1对比例11.4155508.7对比例20.7275508.7

[0094]

从上表中可以看出,使用具有侧链羧酸的亲水扩链剂,可以应用在不同的粒径以及不同固含的领域,而且,相比于传统二羟甲基丙酸来说,乙二胺基丙羧酸也能够得到相同粒径的分散体。由于不需要在预聚过程中加入,这完全避免了在大规模制造中,作为粉体料的羟基羧酸在加料过程中出现的加料难度大、风险高的问题。

[0095]

此外,由于侧链的羧基与主链之间含有两个亚甲基,因此链段运动性能更强,更容易运动到分散体表面,形成稳定乳液。所以相比于传统的二羟甲基丙酸,只需要更少的羧酸含量,即可实现相同的粒径。

[0096]

相对于赖氨酸(cn106916273a),由于其羧酸与主链之间只含有一个亚甲基,其羧酸盐基团运动能力较低,即使在很高的羧酸含量下,相同粒径的分散体。

[0097]

性能评测:

[0098]

1)粘合剂领域

[0099]

试样的制备

[0100]

用以下复合材料制备试样:

[0101]

复合材料基材1基材2a橡胶pu革b橡胶橡胶

[0102]

首先对基材1(橡胶)、基材2(橡胶)、pu革用处理剂刷涂,之后晾干待用。使用刷子首先将所述实施例1/2/对比例1分散体细薄地施涂到2.5cm宽且15cm 长的基材1(底材)和基材2(面材)上,在65℃烘箱中干燥3分钟,后取出,底材和面材对贴,然后在30kg/cm2压合10秒,制得复合材料a。

[0103]

使用同样的方法制备复合材料b。

[0104]

将实施例1/2/对比例1分别加入2%的交联剂碳化二亚胺配置成浆料,在处理以后的基材1(底材)和基材2(面材)面涂覆。在65℃烘箱中干燥3分钟,后取出,底材和面材对贴,然后在30kg/cm2压合10秒,制得复合材料a*。

[0105]

使用同样的方法制备复合材料b*

[0106]

2)测试复合材料的剥离强度

[0107]

用gotech拉力机在200mm/min的剥离速率下测定剥离强度。

[0108]

初期强度:压合完后直接到拉力机测试其剥离强度。

[0109]

后期强度:将试件在室温放置24小时后,测试其剥离强度。

[0110]

后期耐热:将试件在室温放置24小时后,挂一个重500克的砝码,放在80℃烘箱中,测试其在30分钟内,试件拉开的长度。

[0111]

测试结果见下表。

[0112]

不同基材上的粘合剂的强度

[0113]

[0114]

从表中可以发现,使用本专利中的聚氨酯分散体,应用在粘合剂领域,具有优异的初期强度,在经过活化之后,低位阻的侧链羧酸盐中的中和剂挥发以后,更容易与端环氧基团发生反应,提供交联密度,赋予更好的后期强度以及更好的耐热。

[0115]

2)纺织领域

[0116]

面层和发泡层的浆料制备:

[0117]

1、面层浆料的制备:

[0118]

取200g的实施例3,4,5及对比例1,2制备的聚氨酯-聚脲分散体,8g的水性黑色浆(世名科技,tse lr01),0.7g的u505水性增稠剂,1g的润湿流平剂silok8030f,1g的水性手感剂silok9155,0.3g的水性蜡乳液tl-815a, 2g的交联剂氮丙啶加入搅拌机中,搅拌均匀后,搅拌至浆料分散均匀即可。

[0119]

2、发泡层浆料的制备:

[0120]

在200g水性聚氨酯树脂5216(固含量为50%,万华化学)中依次加入10g填料(1250目煅烧高岭土)、1g水性固化剂166、4g水性黑色浆(世名科技,tse lr01)、13g发泡稳泡剂sta(意大利卜赛特)和0.3g 的水性增稠剂a801,用高速搅拌机或发泡机搅拌,发泡至原体积的 2倍。

[0121]

(二)采用离型纸法移膜的加工方法,制备水性干法发泡的服装革:

[0122]

1)在离型纸上采用浮刀刮涂面层,刮涂厚度为0.1mm,进行热风干燥,冷却;

[0123]

2)在所述面层上涂覆发泡层的浆料,0.8mm,然后将所述发泡贴合层通过贴合辊贴合基布,然后进行热风干燥,冷却;

[0124]

3)剥离所述离型纸;

[0125]

4)将革样过水,零间隙挤压,然后辊筒水揉机里烘约40min至干燥,烘干温度在约80℃。

[0126]

按上述方法分别测试上述实施例和对比例制备的服装革,其测试结果如下表所示。

[0127][0128]

测试方法如下:

[0129]

曲折测试方法:4

×

7cm经纬线各裁取3个,分别在常温曲折和低温曲折设备进行测试,观察表明是否有裂。

[0130]

耐磨性测试方法:马丁代尔磨耗仪,负重为12kpa,试验结束后观察受测试样表面的变化。

[0131]

剥离强度测试方法:水性鞋胶,让革对贴在一起,拉力机设备测试其剥离力数据。

[0132]

干揉测试方法:取革样板,泡水,挤水,水揉机在80-100℃下烘约20-40min 至干。

[0133]

从表中可以看出,基于本专利的方案的低位阻侧链羧基和端环氧基团的聚氨酯-脲分散体可以在纺织领域应用,而且由于后交联的存在,具有更优异的剥离力以及耐磨性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。