1.本发明涉及机械行业中油气开采领域,尤其涉及一种气举和生产一体化的油气开采系统。

背景技术:

2.在油气开发领域,产水气井在进入中后期生产阶段,产气量因地层能量下降而下降,导致无法自主携液,容易引起井底积液,造成水淹停产,此时必须实施排水采气工艺以维持稳产。气举工艺是一种将高压气体从套管注入,将井底积液从油管排出的排水工艺,能够恢复气井生产。

3.气举工艺的实现形式有车载气举、井间气举工艺等。车载气举一般是采用压缩机将制氮车产出的氮气增压后注入套管。井间气举是将临近的高压气井的天然气直接引入套管。

4.在不断地生产时间当中,申请人发现如上两种气举工艺均具有缺陷:

①

车载式气举方便灵活,但是不及时,而且需要专门的制氮设备,系统复杂且成本较高;

②

井间气举只能使用在临近有多口井,而且至少需要有一口井的压力能够达到举升压力,无法满足单井或者临近所有井的压力都较低的现场的气举需求。

技术实现要素:

5.(一)要解决的技术问题

6.本发明提供了一种气举和生产一体化的油气开采系统,以期至少部分地解决以上所提出的技术问题中的至少之一。

7.(二)技术方案

8.为了实现如上目的,本发明提供了一种气举和生产一体化的油气开采系统。该油气开采系统连接至油气田的采气树。所述采气树包括:内层的油管;以及套设于油管外侧的套管。所述油气开采系统包括:生产管路和气举管路。生产管路包括:气液分离器,其输入端连接至采气树的油管;气相支路,包括:气泵,其输入口连接至气液分离器的气相介质出口,其输出口通过气路阀门连接至输出干线。气举管路,其后端连接至气泵的输出口,其前端通过套管阀门连接至采气树的套管。

9.(三)有益效果

10.从上述技术方案可以看出,本发明气举和生产一体化的油气开采系统至少具有以下有益效果其中之一:

11.(1)将气举和生产管路一体化集成在油气开采系统中,利用生产管路的气液分离器产生气举所需的气体,充分利用了现有的油气生产设备,不仅灵活方便,而且结构简单且成本较低。

12.(2)一套系统实现增压生产或者气举两种功能,可以解决井口的多种问题,设备投资小,管理简单,可以有效地控制成本。

13.(3)利用阀门实现了气举工艺和生产工艺的无缝切换,可以根据井口运行参数实时监测井内情况,随时可以进行气举工作,避免气井被彻底水淹,气举与排水采气工艺可以及时切换,操作更加灵活方便。

14.(4)利用现场生产的气体,或者输出干线内的气体进行气举作业,不需要专门的制氮设备或者其他油井的油气压力,适用场景更广,满足单井或者临近所有井的压力都较低的现场气举需求。

15.(5)提供了一套控制方法来对油气开采系统进行控制,通过人工方式实现如上控制方法,可以根据不同工况、不同阶段来进行气举、生产工艺,最大限度地发挥油气田的经济效益,降低生产成本。

16.(6)进一步地通过控制系统的控制逻辑来实现如上控制方法,可以实现生产工艺和气举工艺的自动切换,可以大大提升生产的自动化程度。

附图说明

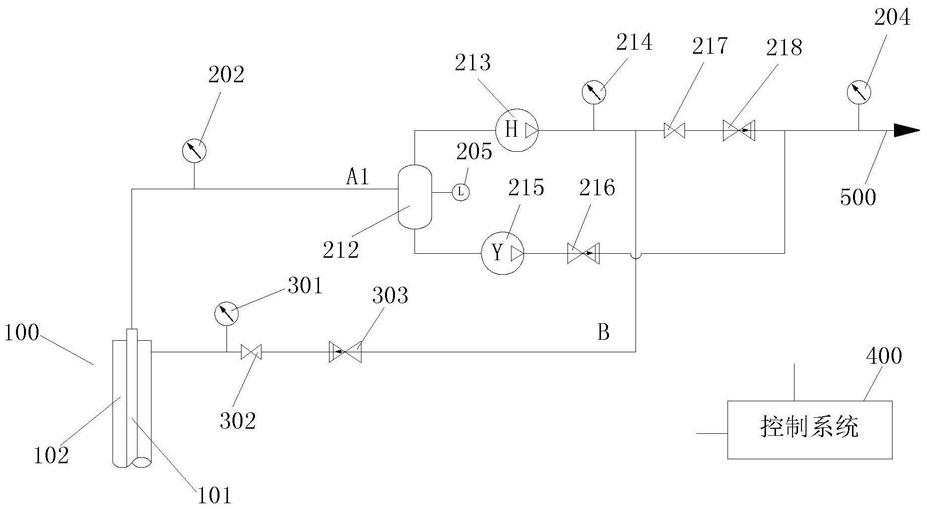

17.图1为本发明气举和生产一体化的油气开采系统第一实施例的结构示意图。

18.图2为本发明油气开采系统第一实施例中控制系统控制逻辑的流程图。

19.图2a为图2中“执行排水流程”步骤的详细流程图。

20.图3为本发明气举和生产一体化的油气开采系统第二实施例的结构示意图。

21.图4为本发明油气开采系统第二实施例中控制系统控制逻辑的流程图。

22.【附图中主要元件符号说明】

23.生产管路a1

ꢀꢀ

旁通管路a2

ꢀꢀ

气举管路b

24.100-采气树;

25.101-油管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102-套管;

26.201-油管阀门;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202-油管压力传感器;

27.203-分流管件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

204-干线压力传感器;

28.205-液位传感器;

29.211-主通阀门;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212-气液分离器;

30.213-气泵;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

214-气路压力传感器;

31.215-液泵;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

216-液路单向阀;

32.217-气路阀门;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

218-气路单向阀;

33.221-旁通阀门;

34.301-套管压力传感器;

ꢀꢀꢀ

302-套管阀门;

35.303-气举单向阀;

36.400-控制系统;

37.500-输出干线。

具体实施方式

38.本发明提供了一种气举和生产一体化的油气开采系统,其通过控制各阀门的开闭,实现生产或者气举两种功能,充分利用了现有的油气生产设备,具有灵活方便、适用范围广泛等优点。

39.为使本发明的目的、技术方案和优点更加清楚明白,下文结合具体实施例,并参照附图,对本发明进一步详细说明。应当理解的是,提供这些实施例使得本发明满足适用的法律要求,而本发明可以许多不同形式实现,而不应被解释为限于此处所阐述的实施例。

40.一、油气开采系统第一实施例

41.图1为本发明气举和生产一体化的油气开采系统第一实施例的结构示意图。如图1所示,本实施例油气开采系统连接至油气田的采气树100。

42.其中,采气树100包括:内层的油管101;以及套设于油管外侧的套管102。

43.本实施例油气开采系统包括:

44.生产管路a1,包括:

45.气液分离器212,其输入端连接至采气树的油管101;

46.气相支路,包括:气泵213,其输入口连接至气液分离器的气相介质出口,其输出口通过气路阀门217连接至输出干线500;

47.气举管路b,其后端连接至气泵的输出口,其前端通过套管阀门302连接至采气树的套管102。

48.通过油气开采系统的上述结构,通过对气路阀门217和套管阀门302的控制,可以实现第一生产工艺和第一气举工艺的切换。

49.本实施例油气开采系统的生产管路还包括:液相支路,其输入口连接至气液分离器的液相介质出口,其输出口连接至输出干线500。该液相支路用于输送由气液分离器分离出来的液相介质,主要是水。

50.其中,液相支路包括:液泵215,其输入口连接至气液分离器的液相介质出口,其输出口同样连接至输出干线500。需要注意的是,该液泵并非是一直开启的,而是只有气液分离器中的液体达到一定数量才开启液泵排液。具体而言,控制系统依靠液位传感器205监测获取的气液分离器液位信息对液泵进行开启和停止控制,以排出气液分离器中的液体。

51.本领域技术人员应当清楚,一般情况下,从油气井中抽出的介质为混相介质,因此需要气液分离器对其进行分离,其中的气相介质是所需要开采的,液相介质大部分为水,液相油只占很少部分,并非主要的开采对象。因此,液相支路并非必须。在本发明其他实施例中,可以不存在液相支路,而将气液分离器所分离得到的液体直接排放,不影响本发明的实现。

52.此外,虽然本实施例中,液相介质和气相介质均通过输出干线500进行输送,但其目的是为了实现管线的简化和优化,并非实现本发明所必需的。在本发明其他实施例中,气相介质和液相介质也可以分别通过不同的管线输送,同样可以实现本发明。

53.为了避免在启泵和停泵操作时管线中的介质发生倒流,在各条管线中均设置了单向阀。请参照图1,在气相支路中设置有气路单向阀218,其只允许气路阀门至输出干线的气相介质单向流动。在液相支路中设置有液路单向阀216,其只允许液泵输出口至输出干线的液相介质单向流动。在气举管路中设置有气举单向阀303,其只允许气泵输出口至套管阀门的介质单向流动。

54.在如上介绍的油气开采系统结构的基础上,以下对油气开采系统的工艺状态进行详细说明。即通过对气路阀门217和套管阀门302、气泵213、液泵215的控制,实现第一生产工艺和第一气举工艺的切换,具体包括:

55.1、第一生产工艺

56.适用场景:油气井可正常产出油气,油管压力小于输出干线压力。

57.部件状态:气路阀门217打开,套管阀门302关闭,气泵213开启。

58.工艺过程:油气井的天然气连同井底积液的混相介质从油管101进入气液分离器212,分离出的气体由气泵213增压,而后经由气路阀门217、第一单向阀218输送到输出干线500,实现油气生产。

59.2、第一气举工艺

60.适用场景:油气井油管积液,但是不严重,产气量可以进行循环排液生产。

61.部件状态:气路阀门217关闭,套管阀门302打开,气泵213开启。

62.工艺过程:油管中的气体连同井底积液的混相介质从油管101进入气液分离器212,分离出的液体经由液泵215增压,由输出干线500输出;分离出的气体经由气泵213增压,由气举管路b输送至采气树的套管。套管内的气体经由井底进入油管,连同井底积液由生产管路又进入气液分离器212。如此循环往复,实现气举。

63.为了实现油气开采系统的运行状态监控,本实施例中设置了多组传感器。请参照图1,本实施例中的传感器包括:

64.1、油管压力传感器202,其探测端连接于油管,用于监测油管压力p

202

,单位mpa;

65.2、套管压力传感器301,其探测端连接于套管,用于监测套管压力p

301

,单位为mpa;

66.3、气路压力传感器214,其探测端连接于气相支路的气泵出口侧,用于监测气路压力p

214

,单位为mpa;

67.4、液位传感器205,连接在气液分离器,用于监测气液分离器内的液体液位l

205

,单位为m。

68.基于如上油气开采系统的结构,本发明还提供了一种控制方法,以达到第一气举工艺与第一生产工艺的选择和自动控制的目的。

69.本实施例中,该控制方法由控制系统400来执行,以实现系统的自动化控制。但本领域技术人员应当清楚,该控制方法也可以人工来执行。

70.本实施例中,控制系统400,用于依照以下参数及预设的控制逻辑,对阀门、气泵、液泵等进行控制,以达到第一气举工艺与第一生产工艺转换和自动控制的目的:

71.1、内部存储的预设参数,包括:生产临界压力ps、气举结束压力p

min

、液位上限l

max

和液位下限l

min

。其中,生产临界压力ps、气举结束压力p

min

由气井原生产数据确定。液位上限l

max

和液位下限l

min

由经验确定;

72.2、从传感器获得的监测参数,包括:

①

油管压力传感器202获取的油管压力p

202

;

②

套管压力传感器301获取的套管压力p

301

;

③

液位传感器205获取的气液分离器液位l

205

。

73.控制系统400包括存储器和处理器。所述存储器中预存有指令和预设参数:生产临界压力、气举结束压力、液位上限和液位下限。所述处理器电性耦接至所述存储器,其被配置为基于存储在所述存储器中的指令和预设参数,执行如图2所示的控制逻辑。

74.图2为本发明油气开采系统第一实施例中控制系统控制逻辑的流程图。如图2所示,控制逻辑包括:

75.步骤s21,判断油管压力p

202

是否大于生产临界压力ps,是则执行步骤s22,否则执行步骤s23;

76.步骤s22,标记生产状态并执行第一生产工艺,执行步骤s24;

77.其中,给x赋值0,即表示正在执行第一生产工艺。

78.其中,执行第一生产工艺,即向各阀门发送指令,令:开启气路阀门217,关闭套管阀门302,启动气泵213。

79.步骤s23,标记气举状态并执行第一气举工艺,执行步骤s24;

80.其中,给x赋值1,即表示正在执行第一气举工艺。

81.其中,执行第一气举工艺,即向各阀门发送指令,令:开启套管阀门302,关闭气路阀门217,启动气泵213。

82.步骤s24,执行排水流程;

83.图2a为图2中“执行排水流程”步骤的详细流程图。如图2a所示,步骤s24进一步包括:

84.子步骤s241,判断气液分离器中的液位l

205

是否高于液位上限l

max

,如是,则执行子步骤s242;如否,则执行子步骤s243;

85.子步骤s242,向液泵发送指令,令:液泵开启,而后执行步骤s25;

86.子步骤s243,判断气液分离器中的液位l

205

是否低于液位下限l

min

,如是,则执行子步骤s244;如否,则执行步骤s25;

87.子步骤s244,向液泵发送指令,令:液泵关闭,而后执行步骤s25;

88.至此,步骤s24执行完毕。

89.步骤s25,判断当前的状态,如果是生产状态(x=0),则延时后重新执行步骤s21;如果是气举状态(x=1),则执行步骤s26;

90.本步骤中,延时为5秒。在实际运行中,本领域技术人员可以根据需要来设置延时时长。

91.步骤s26,判断套管压力p

301

与油管压力p

202

的差是否小于等于气举结束压力p

min

,如是,则执行步骤s21;如否,则执行步骤s24。

92.此外,控制系统设置如下保护:当气路压力p

214

超过上限并达到一定时间后,关闭系统并报警。

93.通过人工方式实现如上控制方法,可以根据不同工况、不同阶段来进行油气田气举、生产工艺,最大限度地发挥油气田的经济效益,降低生产成本。而进一步地通过控制系统的控制逻辑来实现如上控制方法,可以实现第一生产工艺和第一气举工艺的自动切换,可以大大提升生产的自动化程度。

94.二、油气开采系统第二实施例

95.图3为本发明气举和生产一体化的油气开采系统的第二实施例的结构示意图。与图1相比,本实施例油气开采系统增加了:旁通管路a2及相应的阀门、管件。

96.请参照图3,本实施例气举和生产一体化的油气开采系统还包括:

97.分流管件203,其入流口连接至采气树的油管101,所述气液分离器的输入端连接至分流管件的第一出流口;

98.旁通管路a2,包括:旁通阀门221,其输入端连接至分流管件的第二出流口,其输出端连接至输出干线500。

99.此外,本实施例油气开采系统还包括:油管阀门201,连接于采气树的油管101与分

流管件的入流口之间;主通阀门211,连接于分流管件的第一出流口和气液分离器的输入端之间。

100.通过油气开采系统的上述结构,经过对气路阀门217、油管阀门201、主通阀门211、旁通阀门221、套管阀门302、气泵213、液泵215的控制,实现第一生产工艺、第二生产工艺、第一气举工艺、第二气举工艺的切换。具体而言:

101.1、第一生产工艺

102.适用场景:油气井可正常产出油气,油管压力小于输出干线压力。

103.部件状态:套管阀门302关闭,主通阀门211打开,气路阀门217打开,旁通阀门221关闭,油管阀门201打开,气泵213打开。

104.工艺过程:井底天然气以及积液由油管101抽出,通过油管阀门201、分流管件203进入气液分离器212,进行气液分离。分离的气体由气泵213增压后经过气路阀门217、气路单向阀218输送到输出干线500,实现油气生产。分离的液体经液泵增压后,经由液路单向阀216输送至输出干线500。

105.2、第二生产工艺

106.适用场景:气井可以正常产气,油管压力大于输出干线压力。

107.部件状态:套管阀门302关闭,旁通阀门221打开,主通阀门211关闭,油管阀门201打开,气泵213关闭。

108.工艺过程:在自身压力下,井底天然气由油管抽出,通过油管阀门201、分流管件203、旁通阀门221输送至输出干线500。

109.3、第一气举工艺

110.适用场景:油气井的油管积液,但是不严重,产气量可以进行循环排液生产。

111.部件状态:套管阀门302打开,油管阀门201打开,主通阀门211打开,旁通阀门221关闭,气路阀门217关闭,气泵213开启。

112.工艺过程:油气田的混相介质由油管101抽出,经油管阀门201和主通阀门211进入气液分离罐212,分离后的气体由气泵213增压后输送到套管102,分离后的液体由液泵215增压输送到输出干线500。套管102内的气体经井底进入油管101后又经油管阀门201和主通阀门211再次进入气液分离器212,同时将井底积液携带出油管101。

113.以上过程循环进行,直到套管压力传感器301和油管压力传感器202的压力接近到一定值,认为已经将井底积液全部携带完毕后,就可以采用第一生产工艺或第二生产工艺进行生产。

114.4、第二气举工艺

115.适用场景:油气井中油管积液,无法产气或者产气量很少,不够气举所需气量。

116.部件状态:油管阀门201开启,旁通阀门221打开,主通阀门211打开,气路阀门217关闭,套管阀门302打开,气泵213开启。

117.工艺过程:油气田的混相介质由干线205经旁通管线a2、分流管件203、主通阀门211进入气液分离罐212,分离后的气体由气泵213增压后输送到套管102,分离后的液体由液泵215增压输送到输出干线500。套管102内的气体经井底进入油管101后又经油管阀门201在分流管件203处与从旁通管线a2来的介质混合后经主通阀门211进入气液分离器212,同时将井底积液携带出油管101。

118.以上过程循环进行,直到套管压力传感器301和油管压力传感器202的压力接近到一定值,认为已经将井底积液全部携带完毕后,就可以采用第一生产工艺或第二生产工艺进行生产。

119.同样,为了实现油气开采系统的运行状态监控,本实施例中设置了多组传感器。请参照图4,本实施例中的传感器包括:

120.1、油管压力传感器202,其探测端连接于油管,用于监测油管压力p202,单位mpa;

121.2、气路压力传感器214,其探测端连接于气相支路的气泵出口侧,用于监测气路压力p214,单位为mpa;

122.3、干线压力传感器204,其探测端连接于输出干线,用于监测干线压力p204,单位为mpa;

123.4、套管压力传感器301,其探测端连接于套管,用于监测套管压力p301,单位为mpa;

124.5、液位传感器205,连接在气液分离器,用于监测气液分离器内的液体液位l205,单位为m。

125.基于如上油气开采系统的结构,本发明还提供了一种控制方法,以达到第一气举工艺与第一生产工艺的选择和自动控制的目的。

126.本实施例中,该控制方法由控制系统400来执行,以实现系统的自动化控制。但本领域技术人员应当清楚,该控制方法也可以人工来执行。

127.本实施例中,控制系统400,用于依照以下参数及预设的控制逻辑,对阀门、气泵、液泵等进行控制,以达到第一气举工艺与第一生产工艺转换和自动控制的目的:

128.1、内部存储的预设参数,包括:生产临界压力ps、循环气举临界压力pj、气举结束压力p

min

、液位上限l

max

和液位下限l

min

。其中,生产临界压力ps、循环气举临界压力pj、气举结束压力p

min

由气井原生产数据确定。液位上限l

max

和液位下限l

min

由经验确定;

129.2、从传感器获得的监测参数,包括:

①

油管压力传感器202获取的油管压力p

202

;

②

套管压力传感器301获取的套管压力p

301

;

③

干线压力传感器204获取的干线压力p

204

;

④

液位传感器205获取的气液分离器液位l

205

。

130.控制系统400包括存储器和处理器。所述存储器中预存有指令和预设参数:生产临界压力ps、循环气举临界压力pj、气举结束压力p

min

、液位上限l

max

和液位下限l

min

。所述处理器电性耦接至所述存储器,其被配置为基于存储在所述存储器中的指令和预设参数,执行如图4所示的控制逻辑。

131.图4为本发明油气开采系统第二实施例中控制系统控制逻辑的流程图。如图4所示,控制逻辑包括:

132.步骤s41,判断油管压力p

202

是否大于生产临界压力ps,是则执行步骤s42,否则执行步骤s45;

133.步骤s42,判断油管压力p

202

是否大于干线压力p

204

,是则执行步骤s43,否则,执行步骤s44;

134.步骤s43,执行第二生产工艺,而后执行步骤s42;

135.其中,执行第二生产工艺,即向各阀门发送指令,令:停止气泵213,开启旁通阀门221,关闭主通阀门211,开启油管阀门201;

136.步骤s44,标记生产状态并执行第一生产工艺;

137.其中,给x赋值0,即表示正在执行第一生产工艺。

138.其中,执行第一生产工艺,即向各阀门发送指令,令:关闭旁通阀门221,开启气路阀门217,开启主通阀门211,开启油管阀门201,关闭套管阀门302,启动气泵213。

139.步骤s45,判断油管压力p

202

是否大于循环气举临界压力pj,是则执行步骤s46,否则,执行步骤s47;

140.步骤s46:执行第一气举工艺,执行步骤s48;

141.其中,执行第一气举工艺,即发送指令,令:关闭旁通阀门221,开启套管阀门302,关闭气路阀门217,开启主通阀门211,开启油管阀门201,启动气泵213;

142.步骤s47,执行第二气举工艺,执行步骤s48;

143.其中,执行第二气举工艺,即发送指令,令:开启套管阀门302,关闭气路阀门217,开启主通阀门211,开启油管阀门201,开启旁通阀门221,启动气泵213,执行步骤s48;

144.步骤s48,标记气举状态;

145.其中,给x赋值1,即表示正在执行第一或第二气举工艺。

146.由此可以看出,标记状态的步骤,可以在执行气举(或生产)工艺的同时进行,也可以在之前或者之后进行,均可以实现本发明。

147.步骤s49,执行排水过程;

148.其中,排水过程与图2所示的排水过程类似,此处不再进一步说明。

149.步骤s410,判断x是否为0(判断当前是否运行第一生产工艺),是则延时一定时间后执行步骤s41,否则执行步骤s411;

150.步骤s411,判断套管压力p

301

与油管压力p

202

的差是否小于等于气举结束压力p

min

,是则执行步骤s41,否则执行步骤s49。

151.此外,控制系统设置如下保护:当气路压力p

214

超过上限并达到一定时间后,关闭系统并报警。

152.通过控制系统的如上控制逻辑,可以实现第一生产工艺、第二生产工艺和第一气举工艺、第二气举工艺的自动切换,可以大大提升生产的自动化程度。

153.至此,已经结合附图对本发明的两个实施例进行了详细描述。需要说明的是,在附图或说明书正文中,未绘示或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种具体结构、形状或方式,本领域普通技术人员可对其进行简单地更改或替换,例如:

154.(1)阀门类型可以是闸阀、球阀、截止阀等;

155.(2)阀门的控制可以是手动,也可以是电动,同时采用自控系统进行逻辑控制。

156.依据以上描述,本领域技术人员应当对本发明气举和生产一体化的油气开采系统有了清楚地认识。

157.综上所述,本发明通过控制各阀门的开闭,实现增压生产或者气举两种功能,一套设备可以解决井口的多种问题;同时,依靠自身增压设备气举,不受气源压力或者临近井的数量影响,应用场景更加广阔。以上特点使得本发明在油气开采领域有着良好的应用前景和较高的实用价值。

158.还需要说明的是,实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本发明的保护范围。贯穿附图,相同的元素由相同或相近的附图标记来表示。在可能导致对本发明的理解造成混淆时,将省略常规结构或构造。

159.并且图中各部件的形状和尺寸不反映真实大小和比例,而仅示意本发明实施例的内容。另外,在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。

160.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解该术语的具体含义。

161.再者,单词“包含”不排除存在未列在权利要求中的元件或步骤。位于元件之前的单词“一”或“一个”不排除存在多个这样的元件。

162.说明书与权利要求中所使用的序数例如“第一”、“第二”、“第三”、“主”、“次”,以及阿拉伯数字、字母等,以修饰相应的元件(或步骤),其本意仅用来使具有某命名的一元件(或步骤)得以和另一具有相同命名的元件(或步骤)能做出清楚区分,并不意味着该元件(或步骤)有任何的序数,也不代表某一元件(或步骤)与另一元件(或步骤)的顺序。

163.此外,除非特别描述或必须依序发生的步骤,上述步骤的顺序并无限制于以上所列,且可根据所需设计而变化或重新安排。并且上述实施例可基于设计及可靠度的考虑,彼此混合搭配使用或与其他实施例混合搭配使用,即不同实施例中的技术特征可以自由组合形成更多的实施例。

164.在此提供的算法和显示不与任何特定计算机、虚拟系统或者其他设备固有相关。各种通用系统也可以与基于在此的启示一起使用。根据上面的描述,构造这类系统所要求的结构是显而易见的。此外,本发明也不针对任何特定编程语言。应当明白,可以利用各种编程语言实现本发明的内容,并且上面对特定语言所做的描述是为了披露本发明的最佳实施方式。

165.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。