煤层液态co

2-水智能循环加注致裂增润减尘系统

技术领域

1.本发明涉及一种煤层液碳-水智能循环加注致裂增润减尘系统,尤其适用于煤矿井下高效致裂增润煤层的注水减尘系统。

背景技术:

2.煤矿开采过程中会产生大量粉尘,其危害主要体现在以下几个方面:(1)导致粉尘爆炸事故和尘肺病等职业病,严重威胁矿井工人职业安全健康和安全生产,制约安全开采;(2)污染矿内空气和矿区周边大气环境、制约矿井绿色开采;(3)降低现代传感与通信技术的感知和传输能力、严重制约智能化开采;(4)降低作业环境能见度,严重制约高效开采。

3.煤层注水是矿井粉尘治理的重要前置性措施,是治理粉尘危害的第一道防线。然而,深部矿井普遍存在地应力高、孔隙率低、渗透性差等注水难题,现有技术根据矿区目标工作面煤层条件,开展了长周期静压、交替动静压、应力影响区静压的结合注水技术,通过高压增加裂隙和长时间浸泡煤体达到防尘目的,然而,上述方法在实际操作过程中工艺复杂,普遍耗费巨大的人力物力,取得的注水减尘效果也很有限。

技术实现要素:

4.针对现有煤层注水减尘技术的不足,本发明提供一种煤层液碳-水智能循环加注致裂增润减尘系统,目的在于通过智能化、自动化等手段增强煤层注水效果,进而实现矿尘的高效治理,具体如下:1.一种煤层液碳-水智能循环加注致裂增润减尘系统,其特征在于,包括液碳输送与加注模块,压力水输送与加注模块,煤岩应变-温度监测模块,煤层润湿范围监测模块,数据分析及智能决策模块,循环加注自动控制模块;2.所述液碳输送与加注模块包括液态co2储罐、低温液体增压泵、耐低温金属软管、压力传感器、电磁阀i、快速接头i、流量传感器、分流器及耐低温注水钢管、安全阀。液态co2储罐出口与低温液体增压泵连接并将液碳泵进液碳加注支路,液碳加注支路由耐低温金属软管构成,其末端经由快速接头i与高压胶管连接,后续高压胶管、分流器及耐低温注水钢管依次连接组成加注总路,高压胶管末端与分流器输入端相连,将输送至此的液体均匀分送至各个钻孔,耐低温注水钢管与分流器输出端连接并延伸至钻孔深处,将加压液体输送至煤层内部,快速接头i与低温液体增压泵间安装电磁阀i,用于控制液碳加注程序启停,确保管路安全运行,分流器入口前端0.5m~1m内安装流量传感器监测液体流量,钻孔口至分流器出口间安装压力传感器用于监测液体加注压力,流量传感器和压力传感器经与输送管道并行的数据传输线将流量、压力信息传递至计算机数据存储与分析装置,此处同时安装安全阀用于应对紧急情况,防止液碳回流破坏管路设备;3.所述压力水输送与加注模块包括水箱、增压泵、耐高压注水管路、电磁阀ii、过滤器、快速接头ii。水由水箱经增压泵进入压力水加注支路,压力水加注支路由耐高压注水管路组成,耐高压注水管路末端经由快速接头ii接入加注总路,增压泵与快速接头间安装

电磁阀ii和过滤器,分别用于控制压力水加注程序启停,以及过滤水中杂质,防止输送管路被堵塞进而影响煤层注水;4.所述煤岩应变-温度监测模块包括传感光缆、压力测试管、通信光缆、光纤法兰盘、botdr数据采集仪、专用电缆i,该模块用于实时监测液碳致裂过程中煤岩体应力变化、孔裂隙网络发育连通范围以及煤岩体温度变化情况。将贴服传感光缆的压力测试管送入预先施工的监测钻孔中,孔口用聚氨酯封闭后进行全孔注浆,使之耦合为一个整体;传感光缆外延并经光纤法兰盘与通信光缆冷接后,沿巷道引至大巷与 botdr数据采集仪输入端连接,botdr数据采集仪输出端连接专用电缆i并延伸,待监测钻孔内水泥浆液凝固后,预置的分布式光纤传感装置即可获取各条传感光缆的初始应变分布和温度变化,通过专用电缆 i将监测信息上传至数据分析及智能决策模块;5.所述煤层润湿范围监测模块包括磁探头、发射机、发射线圈、通信电缆i、接收机,专用电缆ii,该模块用于实时监测压力水加注过程中煤岩体水分拓展区域及有效润湿范围。在预先施工的探测钻孔内导入磁探头,发射线圈紧贴煤层放置,发射线圈几何中心点与磁探头重合并经通信电缆i与发射机连接,磁探头经通信电缆i与接收机输入端连接用于接收监测数据,发射机通过电缆向发射线圈发送脉冲信号,发射线圈向煤层发射激励电磁场,接收机经磁探头同步对地质体感应场信号进行接收,进而分析、反演得到压力水拓展润湿区域的具体信息并通过输出端与专用电缆ii连接,将监测数据上传至数据分析及智能决策模块;6.所述数据分析及智能决策模块包括工作组交换机、上行数据传输线计算机数据存储与分析装置、下行数据传输线,该模块用于接收并分析处理从工作现场获取的实时监测数据,并将决策信息传递至循环加注自动控制模块以实现加注程序的智能化控制。煤岩应变-温度监测装置以及瞬变电磁探测系统获取的实时监测数据分别经专用电缆i、专用电缆ii上传至工作组交换机,现场获取的大量监测信息经工作组交换机分类、集中后通过输出端口传递至计算机数据存储与分析装置以实施进一步的数据校正、转换和正反演分析计算,从而得出最终决策,决策命令经下行数据传输线传递至循环加注自动控模块以实现智能化控制;7.所述循环加注自动控制模块包括plc控制器、电机、总路电磁阀以及通信电缆ii,该模块用于接收决策命令并控制液体输送管路中电磁阀的启停,同时可用于调节输送管路的流量、压力等参数在规定范围内。plc控制器输入端口经下行数据传输线连接计算机数据存储与分析装置获取决策命令,并通过数字式输出经通信电缆ii控制总路电磁阀,总路电磁阀安装在液碳加注支路与压力水加注支路的交汇点处,用于控制加注总路流量、压力变化,电磁阀i、电磁阀ii与plc控制器连接用于控制各支路加注程序启停,电机为plc控制器及各电磁阀提供电能;

5.本发明与传统煤层注水方法相比,具有以下优点:

6.系统所设置的多个模块涵盖了煤层注水减尘的各个环节,通过上述各模块所构建的感知-传递-决策

ꢀ‑

控制体系和相互间的作用及信息反馈,保证了难注水煤层液碳-水智能循环致裂增润减尘的有效实施,该系统拥有完备的监测体系,能够实现对目标煤层致裂、增润效果及循环加注参量变化的全方位、立体化、多角度、实时监测;系统自动化、智能化程度高,充分运用了数据通信和计算机智能决策的技术优势,将大幅降低人工劳动强度和注

水周期,简化工艺程序复杂性从而提高注水减尘效率,有效构筑了矿井粉尘治理的第一道防线。

附图说明

7.图1是煤层液碳-水智能循环加注致裂增润减尘系统组成示意图;

8.图2是液碳-压力水输送与加注模块示意图;

9.图3是煤岩应变-温度监测模块示意图;

10.图4是煤层润湿范围监测模块示意图;

11.图5是数据分析及智能决策模块和循环加注自动控制模块示意图;

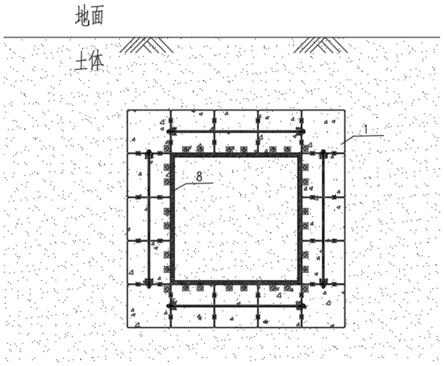

12.图中a—液碳输送与加注模块,b—压力水输送与加注模块,c—煤岩应变-温度监测模块,d—煤层润湿范围监测模块,e—数据分析及智能决策模块,f—循环加注自动控制模块,1-1—液态co2储罐, 1-2—低温液体增压泵,1-3—电磁阀i,1-4—快速接头i,1-5—耐低温金属软管,1-6—压力传感器,1-7 —高压胶管,1-8—流量传感器,1-9—分流器,1-10—耐低温注水钢管,1-11—安全阀,2-1—水箱,2-2—增压泵,2-3—耐高压注水管路,2-4—电磁阀ii,2-5—过滤器,2-6—快速接头ii,3-1—传感光缆,3-2—压力测试管,3-3—通信光缆,3-4—光纤法兰盘,3-5—botdr数据采集仪,3-6—专用电缆i;4-1—磁探头,4-2—发射机,4-3—发射线圈,4-4—通信电缆i,4-5—接收机,4-6—专用电缆ii,5-1—上行数据传输线,5-2—工作组交换机,5-3—计算机数据存储与分析装置,5-4—下行数据传输线,6-1—plc控制器,6-2—电机,6-3—总路电磁阀,6-4—通信电缆ii,7—注水钻孔,8—分支钻孔,9—应变-温度监测钻孔, 10—瞬变电磁探测钻孔。

具体实施方式

13.下面结合附图对本发明的具体实施例进行详细说明。

14.首先,超前工作面沿煤层倾角方向使用矿用液压钻机施工6个注水钻孔(7),编号1#~6#,当注水钻孔(7)到达设计深度80m后,以注水钻孔为(7)圆心,使用水平定向钻机顺煤层360

°

均匀布置6 个分支钻孔(8),分支钻孔(8)轴向间距取为15m;

15.其次,液态co2储罐(1-1)出口与dwb100-1200/100型低温液体增压泵(1-2)连接并将液碳泵进液碳加注支路,液碳加注支路由耐低温金属软管(1-5)构成,其末端经由快速接头i(1-4)与高压胶管 (1-7)连接,快速接头i(1-4)采用黄铜材质,耐压范围不低于50mpa,后续高压胶管(1-7)、分流器(1-9) 及耐低温注水钢管(1-10)依次连接组成加注总路,高压胶管(1-7)末端与分流器(1-9)进液管相连,输送至此的液体经分流管均匀分送至各个钻孔,耐低温注水钢管(1-10)与分流器(1-9)分流管连接并延伸至钻孔深处,将加压液体输送至煤层内部,快速接头i(1-4)与低温液体增压泵(1-2)间安装zcs25 电磁阀i(1-3),用于控制液碳输送流量和压力等参数,确保管路安全运行,并控制液碳加注程序启停,分流器(1-9)入口前端1m处安装ftb700型流量传感器(1-8)监测液体流量,钻孔口至分流器(1-9) 之间安装px409-usb型压力传感器(1-6)用于监测液体加注压力,流量传感器(1-8)和压力传感器(1-6) 均带usb输出接口,并通过与输送管道并行的数据传输线将流量、压力信息传递至计算机数据存储与分析装置(5-3),距压力传感器(1-6)0.3m处安装sv4000a型安全阀(1-11)用于应对紧急情况,防止液碳回流破坏管路设备,采用注浆封孔方法对注水钻孔(7)进

行封孔,封孔长度20m,防止注入水分大量渗出;

16.进一步,水由水箱(2-1)经25sg4-20型增压泵(2-2)进入压力水加注支路,压力水加注支路由耐高压注水管路(2-3)组成,耐高压注水管路(2-3)末端经由快速接头ii(2-6)接入加注总路,快速接头ii(2-6)采用黄铜材质,耐压范围不低于50mpa,增压泵(2-2)与快速接头ii(2-6)间安装zcs25 电磁阀ii(2-6)和mrzt直通式管道过滤器(2-5),分别用于控制压力水加注程序启停,以及过滤水中杂质,防止输送管路被堵塞进而影响煤层注水;

17.接下来,在3#、4#钻孔中间位置自风巷向工作面回采方向施工应变-温度监测钻孔(9),将贴服传感光缆(3-1)的压力测试(3-2)管送入监测钻孔中,压力测试管(3-2)直径小于监测钻孔(9)直径30mm 用于注浆耦合,管件额定额定抗压强度60mpa,额定弯曲强度80mpa,传感光缆(3-1)应变范围达1%,温度分辨率0.2℃,应变敏感性为450mhz/%,温度敏感性为2.5mhz/k,最大抗拉强度40mpa,孔口用聚氨酯封闭后进行全孔注浆,使之耦合为一个整体;传感光缆(3-1)外延并经光纤法兰盘(3-4)与通信光缆(3-3)冷接后,沿巷道引至大巷与dts0138ch型botdr数据采集仪(3-5)输入端连接,botdr 数据采集仪(3-5)输出端连接专用电缆i(3-6)并延伸,通讯光缆(3-3)采用松套层绞填充式多模光纤,包括金属加强构件、钢聚乙烯粘结护套、煤矿用阻燃聚氯乙烯外护套,额定抗拉强度不低于80mpa,待监测钻孔(9)内水泥浆液凝固后,预置的分布式光纤传感装置即可获取各条传感光缆的初始应变分布和温度变化,通过专用电缆i(3-6)将监测信息上传至数据分析及智能决策模块(e);

18.然后,在1#和2#以及在5#和6#钻孔中间垂直于迎头方向施工瞬变电磁探测钻孔(10),钻孔直径大于磁探头直径20mm,在探测孔内导入j-tem-70k型磁探头(4-1),发射线圈(4-3)紧贴煤层放置,发射线圈(4-3)中心与磁探头(4-1)轴心重合并通过通信电缆i(4-4)与tem-47hp发射机(4-2)连接,磁探头(4-1)经通信电缆i(4-4)与protem数字接收机(4-5)连接用于接收多方位二次场数据;发射机(4-2)通过通信电缆i(4-4)向发射线圈(4-1)发送脉冲信号,发射线圈(4-3)向煤层发射激励电磁场,接收机(4-5)同步对煤层感应场信号进行接收,进而通过betem软件反演出压力水拓展润湿区域的具体信息,接收机(4-5)输出端连接专用电缆ii(4-6)并延伸,将监测数据上传至数据分析及智能决策模块(e);

19.最后,煤岩应变-温度监测装置以及瞬变电磁探测系统获取的实时监测数据分别经专用电缆i(3-6)、专用电缆ii(3-6)上传至工作组交换机(5-2),现场获取的大量监测信息经工作组交换机(5-2)分类、集中后通过输出端口传递至安装有模块式专用软件包的计算机数据存储与分析装置(5-3)以实施进一步的数据校正、转换和正反演分析计算,从而得出最终决策,将计算机智能决策与分析装置(5-3)通过下行数据传输线(5-4)及数据接口与afpx-ad2型plc控制器(6-1)连接,plc控制器(6-1)经通信电缆ii 与液碳、压力水加注分支管路中的电磁阀i(1-3)、电磁阀ii(2-4)连接以控制加注启停,同时连接加注总路电磁阀(6-3)以调节加注流量和压力等运行参数,总路电磁阀(6-3)安装在液碳加注支路与压力水加注支路的交汇点处,在plc控制器(6-1)内部预先存储执行逻辑运算、液碳-水加注顺序控制等操作的指令,并通过数字式的输入输出来执行控制任务,电机(6-2)为plc控制器(6-1)及其所控制的电磁阀供给电能,决策命令经下行数据传输线(5-4)传递至循环加注自动控模块(f)以实现智能化控制;计算机智能决策与分析装置(5-3)设置在不含其他大型机电装置的绞车房中,以确保决策分析过程不受外界电磁干扰;

20.系统连接完毕后,运行时,首先控制液态co2加注电磁阀i(1-3)及加注总路电磁阀

(6-3)开启,液碳经液碳加注支路和加注总路输送至注水钻孔并致裂煤岩体,分布式光纤传感装置实时监测煤岩体孔裂隙网络发育连通范围,监测结果经botdr数据采集仪(3-5)初步处理后上传至数据分析及智能决策模块 (e),当首次致裂范围达10m时,相应软件即下达决策命令至自动控制装置,plc控制器(6-1)通过接收数字式操作指令来控制液碳输送管路电磁阀i(1-3)的关闭,从而停止低温液碳加注;待煤层自然回温,分布式光纤传感系统监测煤层温度变化信息,待温度回升至-2℃时数据分析及智能决策模块(e)下达命令控制压力水加注电磁阀ii(2-4)启动,开始煤层注水作业,水分在前期致裂阶段形成的孔裂隙网络中运移、渗流并进一步拓展连通范围,水分润湿煤岩体,包裹原生粉尘并劣化煤体强度,发挥源头减尘作用;当监测数据显示润湿范围临界值为12m时,数据分析及智能决策模块(e)即下达决策命令至自动控制装置,关闭压力水加注电磁阀ii(2-4)并重启液碳加注电磁阀i(1-3),至此,完成一次液碳-水智能循环加注;

21.需要进一步说明的是,本文中所描述的具体实施例仅仅是对本发明的精神所作的举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充,或采用类似的方式替代,但并不会偏离本发明的精神或权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。