1.本实用新型涉及数控机床技术领域,具体地说,涉及数控机床自动吹气除渣装置。

背景技术:

2.数控机床广泛应用于工件加工中,能够较好地解决复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,数控机床能够有效地减少零件的加工时间和辅助时间,提高生产效率和加工精度。现有的数控机床在加工过程中,会在工件和台面上产生大量的加工碎屑,碎屑堆积在工件表面,对加工过程产生影响,降低工件的加工质量,需要在生产过程中进行停机清理,影响加工效率。因此,如何提供一种数控机床自动吹气除渣装置,减少加工碎屑堆积,提高加工质量,是目前亟需解决的问题。

技术实现要素:

3.为解决上述问题,本实用新型公开了数控机床自动吹气除渣装置,有效实现数控机床加工过程中,对工件和放置台表面加工碎屑和残渣进行自动清理,避免碎屑堆积在工件和放置台表面,影响加工质量,提高了工件和放置台表面的洁净度,无需停机清理,提高了加工效率;其包括:

4.底座,所述底座顶端两侧竖直连接有电动滑轨,滑台与两个所述电动滑轨同时滑动连接,所述滑台上设置有加工刀具,所述底座顶端连接有放置台、吹气箱和集灰箱,所述吹气箱和集灰箱布置于所述放置台两侧,所述加工刀具布置于所述放置台上方。

5.优选的,所述滑台在所述电动滑轨沿竖直方向滑动,所述加工刀具在所述滑台上沿水平方向滑动。

6.优选的,所述吹气箱和集灰箱靠近所述放置台的一侧均开口设置。

7.优选的,所述吹气箱包括:

8.电机、丝杠、滑块和喷头,所述电机安装于所述吹气箱内壁,所述丝杠连接于所述电机输出端并且与底座平行设置,所述滑块螺接于所述丝杠外侧,并且所述滑块与吹气箱滑动连接,所述滑块上设置有喷头,所述喷头出气端延伸出所述吹气箱。

9.优选的,所述吹气箱还包括:

10.增压泵、导向槽和连接管,所述导向槽开设于所述吹气箱远离所述放置台的一侧,所述增压泵滑动连接于所述导向槽内,所述增压泵通过连接管与喷头端连接。

11.优选的,所述放置台内连接有装夹机构,所述装夹机构的夹块布置于所述放置台上方两侧。

12.优选的,所述装夹机构还包括:

13.气泵、压力管、活塞和活塞杆,所述气泵安装于所述放置台内,若干个所述压力管连接于所述气泵出气端,所述压力管穿设所述放置台延伸至放置台上方两侧,所述活塞滑动连接于所述压力管内,所述活塞杆一端与活塞连接,所述活塞杆另一端延伸出所述压力管与夹块连接。

14.优选的,所述底座内设置有控制箱,所述控制箱与电动滑轨、滑台、增压泵和气泵电连接。

15.优选的,所述集灰箱内滑动连接有内箱体,所述内箱体靠近放置台的一侧开口设置,所述内箱体一端设有把手。

16.优选的,所述集灰箱上设置有限位机构,所述限位机构包括:

17.导向块,所述导向块固定连接于集灰箱靠近把手的一侧;

18.滑杆,所述滑杆滑动连接于所述导向块内孔,所述滑杆竖直布置;

19.转杆,所述转杆铰接于所述集灰箱顶端;

20.转接块,所述转接块弯折设置,所述转接块两端分别与转杆和滑杆铰接;

21.限位块,所述限位块固定连接于所述内箱体安装把手的一侧,所述限位块开设有与所述滑杆适应的通孔,所述滑杆与通孔滑动连接。

附图说明

22.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

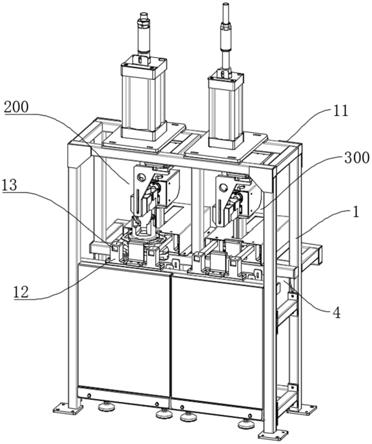

23.图1为本实用新型结构示意图;

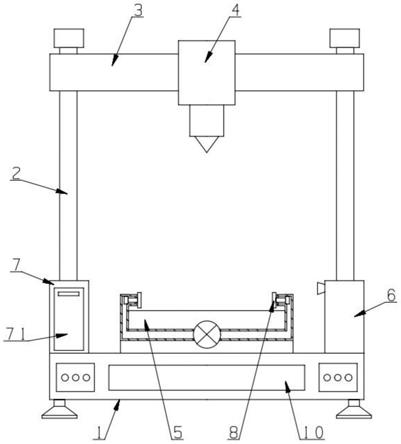

24.图2为本实用新型吹气箱结构示意图;

25.图3为本实用新型装夹机构结构示意图;

26.图4为本实用新型限位机构结构示意图。

27.图中:1.底座;2.电动滑轨;3.滑台;4.加工刀具;5.放置台;6.吹气箱;7. 集灰箱;8.装夹机构;10.控制箱;61.电机;62.丝杠;63.滑块;64.喷头;65.增压泵;66.导向槽;67.连接管;71.内箱体;73.导向块;74.滑杆;75.转杆;76. 转接块;77.限位块;81.气泵;82.压力管;83.活塞;84.活塞杆;85.夹块。

具体实施方式

28.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例

30.下面将结合附图对本实用新型做进一步描述。

31.如图1-4所示,本实施例提供的数控机床自动吹气除渣装置,包括:

32.底座1,所述底座1顶端两侧竖直连接有电动滑轨2,滑台3与两个所述电动滑轨2同时滑动连接,所述滑台3上设置有加工刀具4,所述底座1顶端连接有放置台5、吹气箱6和集灰箱7,所述吹气箱6和集灰箱7布置于所述放置台 5两侧,所述加工刀具4布置于所述放置台5上方。

33.本实用新型的工作原理和有益效果为:

34.本实施例提供的数控机床自动吹气除渣装置,使用时,将工件放置在放置台5上并装夹,通过电动滑轨2带动滑台3在竖直方向移动,使加工刀具4靠近工件对其进行加工操作,加工时会产生碎屑残留在工件表面,加工同时启动吹气箱6,吹气箱6向放置台5吹气将放置台5上的碎屑吹落,碎屑在风力作用下向集灰箱7一侧移动,并收集在集灰箱7内。

35.通过数控机床自动吹气除渣装置,通过设置吹气箱6,有效实现数控机床加工过程中,对工件和放置台5表面加工碎屑和残渣进行自动清理,避免碎屑堆积在工件和放置台5表面,影响加工质量,提高了工件和放置台5表面的洁净度,无需停机清理,提高了加工效率。

36.在一个实施例中,所述滑台3在所述电动滑轨2沿竖直方向滑动,所述加工刀具4在所述滑台3上沿水平方向滑动。

37.上述技术方案的工作原理和有益效果为:

38.电动滑轨2竖直布置,启动电动滑轨2能够带动滑台3在竖直方向上滑动,调整加工刀具4的高度,滑台3水平布置,启动滑台3能够带动加工刀具4在水平方向移动,从而调整加工刀具4的水平位置,通过电动滑轨2和滑台3控制加工刀具4的位置,使其适应工件的加工位置,便于控制。

39.在一个实施例中,所述吹气箱6和集灰箱7靠近所述放置台5的一侧均开口设置。

40.上述技术方案的工作原理和有益效果为:

41.吹气箱6和集灰箱7布置于放置台5两侧,使用时,从内部将空气吹向放置台5,将工件上的碎屑吹落,碎屑在风力作用下向集灰箱7一侧移动,并收集在集灰箱7内,将吹气箱6和集灰箱7靠近放置台5的一侧开口设置,为空气吹出提供出口,使空气能够顺利吹向放置台5,并为碎屑进入集灰箱7提供入口,对碎屑进行收集。

42.如图2所示,在一个实施例中,所述吹气箱6包括:

43.电机61、丝杠62、滑块63和喷头64,所述电机61安装于所述吹气箱6内壁,所述丝杠62连接于所述电机61输出端并且与底座1平行设置,所述滑块 63螺接于所述丝杠62外侧,并且所述滑块63与吹气箱6滑动连接,所述滑块 63上设置有喷头64,所述喷头64出气端延伸出所述吹气箱6。

44.在一个实施例中,所述吹气箱6还包括:

45.增压泵65、导向槽66和连接管67,所述导向槽66开设于所述吹气箱6远离所述放置台5的一侧,所述增压泵65滑动连接于所述导向槽66内,所述增压泵65通过连接管67与喷头64进气端连接。

46.上述技术方案的工作原理和有益效果为:

47.吹气箱6使用时,启动电机61和增压泵65,电机61驱动丝杠62转动,丝杠62通过螺纹传动带动滑块63在吹气箱6内壁移动,增压泵65进气端与外部空气连通,将外部空气增压后,通过连接管67送入喷头64,然后通过喷头64 将空气吹向工件和放置台5,连接管67材料设置为刚性材料,滑块63在移动时能够同时带动增压泵65在导向槽66内移动。通过上述结构设计,通过电机61 驱动能够带动喷头64在水平方向移动,调整喷头64的喷吹位置,将工件和放置台5上的碎屑吹落,扩大了吹气面积,进一步提高工件和放置台5表面洁净度,同时增压泵65与喷头64同步运动,连接管67长度不变,避免使用柔性连接管时,在移动过程中发生连接管弯折的情况,防止对吹气过程产生影响。

48.如图3所示,在一个实施例中,所述放置台5内连接有装夹机构8,所述装夹机构8的夹块85布置于所述放置台5上方两侧。

49.在一个实施例中,所述装夹机构8还包括:

50.气泵81、压力管82、活塞83和活塞杆84,所述气泵81安装于所述放置台 5内,若干个所述压力管82连接于所述气泵81出气端,所述压力管82穿设所述放置台5延伸至放置台5上方两侧,所述活塞83滑动连接于所述压力管82 内,所述活塞杆84一端与活塞83连接,所述活塞杆84另一端延伸出所述压力管82与夹块85连接。

51.上述技术方案的工作原理和有益效果为:

52.在放置台5内设置装夹机构8,将工件放在放置台5上后,启动装夹机构8 的气泵81,气泵81向压力管82内充气,压力管82内压力增大,推动活塞83 向外侧移动,活塞83通过活塞杆84带动夹块85移动,若干个夹块85同时与工件接触,将工件进行夹紧固定,多个夹块85同时进行装夹,可靠性更高,提高了工件在加工过程中的稳定性,防止刀具振动使工件发生移位,提高了加工精度,通过气泵81同时控制,操作方便,工件受力更均匀。

53.如图1所示,在一个实施例中,所述底座1内设置有控制箱10,所述控制箱10与电动滑轨2、滑台3、增压泵65和气泵81电连接。

54.上述技术方案的工作原理和有益效果为:

55.控制箱10与电动滑轨2、滑台3、增压泵65和气泵81电连接,通过控制箱10对电动滑轨2、滑台3、增压泵65和气泵81进行集中控制,使用者可以通过操作面板进行相应的操作,集成性好。

56.如图1所示,在一个实施例中,所述集灰箱7内滑动连接有内箱体71,所述内箱体71靠近放置台5的一侧开口设置,所述内箱体71一端设有把手。

57.上述技术方案的工作原理和有益效果为:

58.将集灰箱7设置为抽屉式,工件和放置台5上的碎屑从开口侧进入内箱体 71,当内箱体71内碎屑积累到一定量时,通过把手将内箱体71拉出,对碎屑进行清理即可,避免碎屑被直接吹至地面,或者堆积在底座1上,提高了装置的洁净度,减少碎屑对加工过程的影响,节省清理时间。

59.如图4所示,在一个实施例中,所述集灰箱7上设置有限位机构,所述限位机构包括:

60.导向块73,所述导向块73固定连接于集灰箱7靠近把手的一侧;

61.滑杆74,所述滑杆74滑动连接于所述导向块73内孔,所述滑杆74竖直布置;

62.转杆75,所述转杆75铰接于所述集灰箱7顶端;

63.转接块76,所述转接块76弯折设置,所述转接块76两端分别与转杆75和滑杆74铰接;

64.限位块77,所述限位块77固定连接于所述内箱体71安装把手的一侧,所述限位块77开设有与所述滑杆74适应的通孔,所述滑杆74与通孔滑动连接。

65.上述技术方案的工作原理和有益效果为:

66.装置在进行吹气时,气流带动碎屑进入集灰箱7的内箱体71,碎屑与内箱体71内壁发生碰撞,使内箱体71振动移位,通过设置限位机构,使用时,转动转杆75,使转杆75带动转接块76转动,使滑杆74在导向块73内移动,将滑杆74底端插接在限位块77的通孔内,对内箱

体71进行限位,防止内箱体71 与碎屑碰撞发生振动移位,当需要将内箱体71取出时,反向转动转杆75,将滑杆74与限位块77分离,即可对内箱体71解除限位,将内箱体71取出。通过上述结构设计,在使用过程中对内箱体71进行限位,防止内箱体71与碎屑碰撞发生振动移位,减少内箱体71自身振动的噪声,提高内箱体71的稳定性,结构简单便于操作,内箱体71拆卸便捷。

67.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。