1.本技术涉及液化烃运输技术的领域,尤其是涉及一种液化烃运输车卸料系统。

背景技术:

2.液化烃的成分一般包括:乙烯、乙烷、丙烯、丙烷、丁烯、丁烷以及其他碳氢化合物,还有微量的硫化合物,属多组分混合物,液化烃类物质都属于甲类和甲a类火灾危险性介质,具有明显的火灾爆炸危险性。

3.相关技术中,液化烃在常温下为混合气体,沸点很低,自燃点一般在250—480℃不等,常温、常压下极易在空气中形成爆炸性气体混合物,这种液化烃的爆炸性气体混合物密度一般比空气重,泄漏后极易在低洼处积聚,一般采取常压下降低温度或常温下增加压力两种方式储存,即经过加压或降温使之变为液体以便于运输。

4.针对上述中的相关技术,发明人认为运输车料罐中在卸液后仍残留高压气体,占据料罐的部分体积,导致卸液不干净,造成运输资源浪费。

技术实现要素:

5.为了减少运输车料罐内所含有的高压气体和减轻运输车料罐的载重,使得运输车料罐运输的量更多以减少运输资源浪费,本技术提供一种液化烃运输车卸料系统。

6.本技术提供的一种液化烃运输车卸料系统采用如下的技术方案:

7.一种液化烃运输车卸料系统,包括用于与运输车料罐连接的卸车鹤管、储存模块和压缩模块,运输车料罐与卸车鹤管的出料口通过管道可拆卸连接,卸车鹤管的出料口与储存模块通过管道固定连接,卸车鹤管与压缩模块通过管道固定连接,压缩模块与储存模块通过管道固定连接。

8.通过采用上述技术方案,便于将运输车料罐中的液化烃从液相转化为气相,通过卸车鹤管输送到储存模块内,液化烃气相经过压缩模块压缩为高压气体后,再通过调节压缩模块的控制阀,将压缩气体抽至储存模块内,带走运输车料罐内的部分高压气体,使运输车料罐的高压气体体积减少便于运输更多的液化烃,运输车料罐内的高压气体越少则运输过程更安全,并且还能减少运输资源的浪费。

9.可选的,所述卸车鹤管设置在运输车料罐的出料口,所述卸车鹤管上设置有气相管与液相管,所述气相管设置在卸车鹤管上部,所述液相管设置在卸车鹤管下部。

10.通过采用上述技术方案,便于利用设置在卸车鹤管上的气相管与液相管,将液化烃从运输车料罐内卸液。

11.可选的,所述气相管靠近运输车料罐的端部设置有气相接口,所述气相接口与气相管固定连接,所述液相管的底部开设有液相接口,所述液相接口与液相管固定连接。

12.通过采用上述技术方案,将气相管与气相接口固定连接以及将液相管与液相接口固定连接,便于对液化烃进行正常装卸作业。

13.可选的,所述储存模块包括储存罐、储存连接管和进液管,所述储存罐设置在运输

车料罐的出料口,所述储存连接管一端固定连接在储存罐上,储存连接管的另一端与压缩机构固定连接,所述进液管的一端固定连接在储存罐上靠近储存连接管的位置,进液管的另一端与液相管固定连接。

14.通过采用上述技术方案,利用储存连接管连通储存罐与压缩机构,以及利用进液管连通储存罐与液相管,便于进行液化烃的卸液储存作业。

15.可选的,所述压缩模块包括第一压缩机构与第二压缩机构,所述第一压缩机构与第二压缩机构均设置在卸车鹤管的出口处,所述第一压缩机构与第二压缩机构通过管道并列连接。

16.通过采用上述技术方案,便于利用第一压缩机构和第二压缩机构进行液化烃的气相压缩液相作业过程,以提高液化烃的装卸作业效率。

17.可选的,所述储存连接管上设置有气动球阀,所述气动球阀设置在储存模块与压缩模块之间。

18.通过采用上述技术方案,便于在紧急情况下切断储存模块与压缩模块的连接开关,保证液化烃整个作业过程的安全性,减少安全事故的发生。

19.可选的,所述第一压缩机构包括汽水分离器、液化压缩机和四通阀,所述汽水分离器设置在靠近储存罐的一侧,所述液化压缩机设置在远离储存罐的一侧,所述汽水分离器与液化压缩机通过储存连接管管道连接,所述四通阀设置在储存连接管上,并将储存罐、汽水分离器、液化压缩机和气相管通过四通阀管道连通。

20.通过采用上述技术方案,利用汽水分离器便于去除液化烃中所含有的水分,利用液化压缩机便于对液化烃气相进行液相压缩,利用四通阀将储存罐、汽水分离器、液化压缩机和气相管连通,顺利实现液化烃的压缩装卸作业。

21.可选的,所述第二压缩机构包括第二汽水分离器、第二液化压缩机和第二四通阀,所述第二汽水分离器设置在靠近储存罐的一侧,所述第二液化压缩机设置在远离储存罐的一侧,所述第二汽水分离器与第二液化压缩机通过储存连接管管道连接,所述第二四通阀设置在储存连接管上,并将储存罐、第二汽水分离器、第二液化压缩机和气相管通过第二四通阀管道连通。

22.通过采用上述技术方案,利用第二汽水分离器便于去除液化烃中所含有的水分,利用第二液化压缩机便于对液化烃气相进行液相压缩,利用第二四通阀将储存罐、第二汽水分离器、第二液化压缩机和气相管连通,顺利实现液化烃的压缩装卸作业。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.在使用本技术装置时,通过采用上述技术方案,便于将运输车料罐中的液化烃从液相转化为气相,通过卸车鹤管输送到储存模块内,液化烃气相经过压缩模块压缩为高压气体后,再通过调节压缩模块的控制阀,将压缩气体抽至储存模块内,带走运输车料罐内的部分高压气体,使运输车料罐的高压气体体积减少便于运输更多的液化烃,运输车料罐内的高压气体越少则运输过程更安全,并且还能减少运输资源的浪费;

25.2.通过采用上述技术方案,利用储存连接管连通储存罐与压缩机构,以及利用进液管连通储存罐与液相管,便于进行液化烃的卸液储存作业;

26.3.通过采用上述技术方案,利用汽水分离器便于去除液化烃中所含有的水分,利用液化压缩机便于对液化烃气相进行液相压缩,利用四通阀将储存罐、汽水分离器、液化压

缩机和气相管连通,顺利实现液化烃的压缩装卸作业。

附图说明

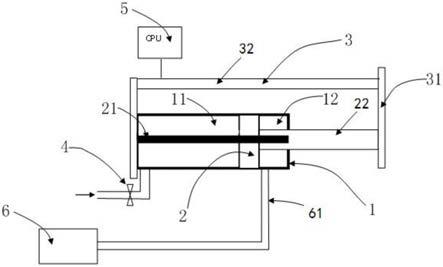

27.图1是本技术实施例的主体结构示意图。

28.图2是本技术实施例运输车料罐的主体结构示意图。

29.图3是本技术实施例卸车鹤管的主体结构示意图。

30.图4是本技术实施例储存模块的主体结构示意图。

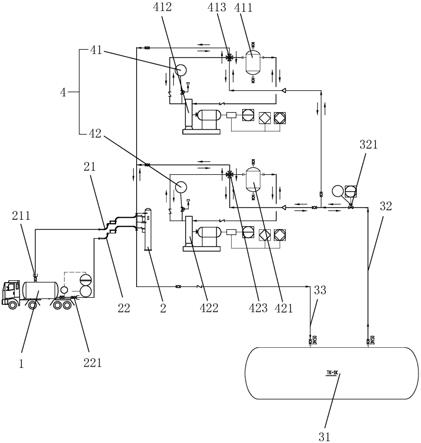

31.图5是本技术实施例压缩模块的主体结构示意图。

32.附图标记说明:1、运输车料罐; 2、卸车鹤管;21、气相管;211、气相接口;22、液相管;221、液相接口;3、储存模块;31、储存罐;32、储存连接管;321、气动球阀;33、进液管;4、压缩模块;41、第一压缩机构;411、汽水分离器;412、液化压缩机;413、四通阀;42、第二压缩机构;421、第二汽水分离器;422、第二液化压缩机;423、第二四通阀。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.液化烃一般包括乙烯、乙烷、丙烯、丙烷以及其他碳氢化合物,还有微量的硫化合物,属多组分混合物,液化烃类物质都属于危险性介质,具有明显的火灾爆炸危险性。液化烃在常温下为混合气,沸点很低,自燃点一般在250—480℃不等,常温、常压下极易在空气中形成爆炸性气体混合物,泄漏后极易在低洼处积聚,因此采取常压下降低温度或常温下增加压力两种方式储存,即经过加压或降温使之变为液体以便于运输。

35.本技术实施例公开一种液化烃运输车卸料系统。参照图1,一种液化烃运输车卸料系统包括与运输车料罐1连接的卸车鹤管2、储存模块3和压缩模块4,运输车料罐1设置在运输车上,运输车料罐1与卸车鹤管2的出料口可拆卸连接,卸车鹤管2和储存模块3与压缩模块4均固定连接,储存模块3与压缩模块4固定连接。

36.本技术实施例中,运输液化烃的运输车采用氯乙烯槽车,运输车料罐1固定连接在氯乙烯槽车的后厢座上,运输车料罐1采用专门运输液化气体的罐体,罐体一般为双层结构且采用耐低温、耐高压材料制作,参照图2,运输车料罐1靠近车头的顶部上表面开设有与卸车鹤管2连接的接口,接口用于与卸车鹤管2连接进行液化烃的卸液,运输车料罐1远离车头的底部端面位置开设有与卸车鹤管2连接的另一接口,另一接口同样用于与卸车鹤管2连接进行液化烃的卸液,底部连接的另一接口上连接有仪表控制设备,对另一接口的卸液过程进行实时监控,避免出现液化烃泄露引起安全事故。

37.本技术实施例中,卸车鹤管2采用油罐运输车卸载作业的专用氯乙烯鹤管,参照图3,垂直立柱上连接有液压软管,液压软管的上端部连接有气相管21,气相管21靠近运输车料罐1罐顶的端部设置有气相接口211,气相接口211固定连接在气相管21上,利用气相接口211与运输车料罐1顶部上表面开设的接口连通,便于进行液化烃的气相卸液作业,气相管21上设置有控制阀用于控制气相管21的开关,正常适用条件为25摄氏度下0.5-0.6mpa。

38.液压管上气相管21的下方连接有液相管22,液相管22靠近运输车料罐1底部端面上设置有液相接口221,液相接口221固定连接在液相管22上,利用液相接口221与运输车料罐1罐底开设的另一接口连通,便于进行液化烃的液相卸液作业,液相管22上同样设置有控

制阀用于控制液相管22的开关,正常适用条件为25摄氏度下0.45mpa,通过气相管21与气相接口211的连接以及液相管22与液相接口221的连接,可方便将液化烃从运输车料罐1内卸出。

39.本技术实施例中,储存模块3用于液化烃的常温压力储存,参照图4,储存模块3设置在远离卸车鹤管2的出料口处,储存模块3包括储存罐31、储存连接管32和进液管33,因液化烃类属于甲类危险性介质,具有明显的爆炸危险性,为了有效防范和控制发生危险事故,在储存罐31上设置有温度检测和压力检测装置,并且在储存罐31的内部设置液位计用于液位检测,同时还设有可燃气体检测报警装置。

40.储存连接管32的一端固定连接在储存罐31上,储存连接管32的另一端与压缩机构4固定连接,储存连接管32用于连通储存模块3与压缩模块4,便于液化烃从压缩模块4压缩后沿储存连接管32储存到储存模块3,除尘连接管32的正常适用条件为25摄氏度下0.3-0.35mpa,储存连接管32上还设置有气动球阀321,气动球阀321用于在紧急情况下切断储存模块3与压缩模块4的连接开关,保证液化烃整个作业过程的安全性,减少安全事故的发生。

41.进液管33的一端固定连接在储存罐31上靠近储存连接管32的位置,进液管33的另一端与液相管22固定连接,进液管33用于连通液相管22与储存罐31,便于将液化烃从液相管22卸液到储存罐31中,方便液化烃的卸液作业,提高了卸液效率,进液管33上设置有故障控制阀,用于卸液过程中出现故障时对进液管33的进液进行暂停控制。

42.本技术实施例中,压缩模块4主要用于液化烃的气相压缩液相作业,参照图5,压缩模块4靠近卸车鹤管2的出料口处与卸车鹤管2通过管道固定连接,压缩模块4与储存模块3通过管道固定连接,压缩模块4包括第一压缩机构41与第二压缩机构42,第一压缩机构41与第二压缩机构42各自为一整套设备且结构一致,同时通过管道并列连接,通过第一压缩机构41与第二压缩机构42的相互配合,可提高液化烃的装卸作业效率。

43.第一压缩机构41包括汽水分离器411、液化压缩机412和四通阀413,第二压缩机构42设置有与第一压缩机构41一致的设备组件,第一压缩机构41与第二压缩机构42之间设置有控制阀,第二压缩机构42包括第二汽水分离器421、第二液化压缩机422和第二四通阀423,汽水分离器411设置在靠近储存罐31的一侧,汽水分离器411主要用于去除液化烃中所含有的水分,液化压缩机412设置在远离储存罐31的位置,液化压缩机412主要用来对液化烃进行气相压缩液相,汽水分离器411与液化压缩机412通过储存连接管32管道连接,便于液化烃经过汽水分离器411与液化压缩机412后沿储存连接管32输送到储存罐31中,储存连接管32与第一压缩机构41和第二压缩机构42之间设置有控制阀,通过控制阀可控制储存连接管32与第一压缩机构41和第二压缩机构42的连通和断开。

44.四通阀413设置在储存连接管32上,四通阀413通过旋转控制可将储存罐31、汽水分离器411、液化压缩机412和气相管21依次连通,第二四通阀423通过旋转控制可将气相管21、第二汽水分离器421、第二液化压缩机422和储存罐31依次连通。

45.当运输车料罐1开始卸液时,同时打开气相接口211与液相接口221,打开储存连接管32上的气动球阀321,从储存罐31中输出正向气体(图1中标有正反向箭头),打开第一压缩机构41的控制阀同时关闭第二压缩机构42的控制阀,通过旋转四通阀413,通过储存连接管32连通储存罐31与汽水分离器411,通过汽水分离器411去除气体中的水分,通过液化压缩机412将气体压缩成高压气体,从液化压缩机412中正向输出高压气体并经过气相管21输

送到运输车料罐1内,高压气体挤压液化烃从液相接口221流出流向液相管22,并从液相管22经过进液管33进入储存罐31中。

46.当运输车料罐1内的高压气体达到一定压强同时液化烃卸液到一定程度时,关闭液相接口221,关闭第一压缩机构41的控制阀同时打开第二压缩机构42的控制阀,利用第二液化压缩机422反向抽取和压缩运输车料罐1内的气相液化烃与高压气体,通过旋转第二四通阀423,连通气相管21与第二汽水分离器421,利用第二汽水分离器421去除气相液化烃与高压气体中所含的水分,再经过第二液化压缩机422将气相液化烃与高压气体输送到储存罐31中 ,这种卸液方式可以带走运输车料罐1内的部分高压气体,减轻运输车料罐1的载重,并可以使下次装载运输液化烃的量更多一点,也可以减少运输资源的浪费,同时运输车料罐1内的高压气体越少行驶路上越安全。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。