1.本发明属于摩擦磨损技术领域,具体涉及一种提高基体减摩耐磨性能的方法。

背景技术:

2.摩擦导致的磨损是导致机械设备失效的主要原因,目前全球大约有80%的零件损坏是由各种形式的磨损引起的。离子渗硫是我国独立发展起来的渗硫新技术,是一种原位合成工艺,因节能、无污染而被誉为“绿色”渗硫技术,可实现低温渗硫;但硫原子半径较大,在金属中扩散困难,故渗硫层一般较薄,因此在服役中容易发生磨损,其减摩效果及服役寿命仍有待进一步提高。因而,在渗硫技术的基础上寻求一种更为有效的减摩耐磨方法,是当前领域面临的重要问题。

技术实现要素:

3.本发明提供了一种提高基体减摩耐磨性能的方法,是先将合金粉末熔覆在基体表面形成熔覆层,之后对熔覆层依次进行微织构和渗硫处理,在基体表面形成具有减摩耐磨性能的微织构离子渗硫熔覆层,以提高基体的减摩耐磨性能。

4.在本发明中,微织构是在熔覆层表面进行处理,形成织构图案,织构图案为凹坑阵列或平行沟槽。其中,凹坑阵列的凹坑直径为100~500μm,圆心距为150~1500μm;平行沟槽的宽度为50~200μm,中心距为50~500μm。

5.在本发明中,微织构处理过程在激光打标机中进行。凹坑阵列由如下参数织构而成:打标速度100~1000mm/s、功率5~20w、填充半径0.001~0.05mm、打标次数1~10次、空跳速度3000mm/s、q频25khz、q释放1μs。平行沟槽由如下参数织构而成:打标速度100~1000mm/s、功率5~20w、打标次数1~10次、空跳速度3000mm/s、q频25khz、q释放1μs。

6.在进行微织构处理前,可对熔覆层表面进行打磨,优选地,采用砂纸打磨;进一步优选地,分别用600#、1000#、1500#、2000#砂纸依次打磨。

7.在本发明中,熔覆选自激光熔覆。激光熔覆参数为:激光功率为1500~5000w,熔覆速度为200~800mm/min,搭接率为20~50%。在熔覆之前,可优选地对基体表面进行打磨,以去除氧化皮。

8.在本发明中,合金粉末包括但不限于高熵合金、镍基合金、铁基合金、钴基合金及其它激光熔覆常用的合金粉末。在熔覆过程中,合金粉末的厚度优选为0.8~2mm。

9.在本发明中,高熵合金可以选自含减摩硫化物生成元素的多主元高熵合金。

10.在本发明中,渗硫处理采用的是离子渗硫的方法,渗硫处理参数为:电压520~750v,保温温度210~290℃,h2s气流量20~30sccm,保温时间2~3h。

11.在打标构建微织构过程中,由于烧蚀作用,会在织构图案表面形成氧化物和凸起的毛刺,因此,在进行渗硫处理之前,需要对织构图案进行打磨,以消除火山口或毛刺。打磨可优选地采用2000#砂纸打磨。

12.本发明提供了一种具有减摩耐磨性能的产品,该产品包括基体和制备在基体表面

的微织构离子渗硫层,其中,微织构离子渗硫层以下述方法制备在基体表面:先将合金粉末熔覆在基体表面形成熔覆层,之后对熔覆层依次进行微织构和渗硫处理,在基体表面形成具有减摩耐磨性能的微织构离子渗硫层。

13.上述具有减摩耐磨性能的产品可以是金属工件,例如为高压柱塞、液压支架、滑动轴承、低速变速箱齿轮、冲压模、凿岩机活塞或汽缸套筒等。

14.在本发明中,基体选自金属材料,包括但不限于钢铁或有色金属等材料。钢铁可选自碳素结构和低合金结构钢(q195、q215a、q215b、q235a、q235b、q235c等),优质碳素结构钢和优质碳素弹簧钢(08f、20、20a、45、45e、65mn等),合金结构钢和合金弹簧钢(20crmnsi、35crmo、60si2mn等),工具钢,轴承钢以及不锈钢(2cr13、1cr18ni9)等。有色金属可选自钛合金、铝合金、铜合金等。

15.本发明的有益效果为:

16.本发明利用表面织构化技术在激光熔覆合金层表面构建微织构,采用离子渗硫工艺在其表面原位合成多元硫化物固体润滑膜层,巧妙地将离子渗硫多元硫化物制备与表面微织构技术相结合,从而得到了一种摩擦系数低、使用寿命长的复合固体润滑膜层。将离子渗硫与表面微织构技术复合,可以起到协同效用,离子渗硫前对表面进行微织构化处理大幅提高了渗硫层的有效厚度和面积,从而有效提高渗硫层的工作寿命,并且渗硫层与织构起到协同减摩润滑的作用;同时织构的存在可以提高固体润滑膜与表面之间的结合力,而渗硫层可以减小织构边缘区域的应力集中,保护表面织构的完整性。本发明的方法能够有效提高基体的减摩耐磨性能,从而增加基体的使用效率和使用寿命。

附图说明

17.图1为微织构离子渗硫工艺示意图;

18.图2为q235钢表面cocrfenimo高熵合金熔覆层的着色渗透探伤图;

19.图3为cocrfenimo高熵合金熔覆层截面硬度测试分析图;

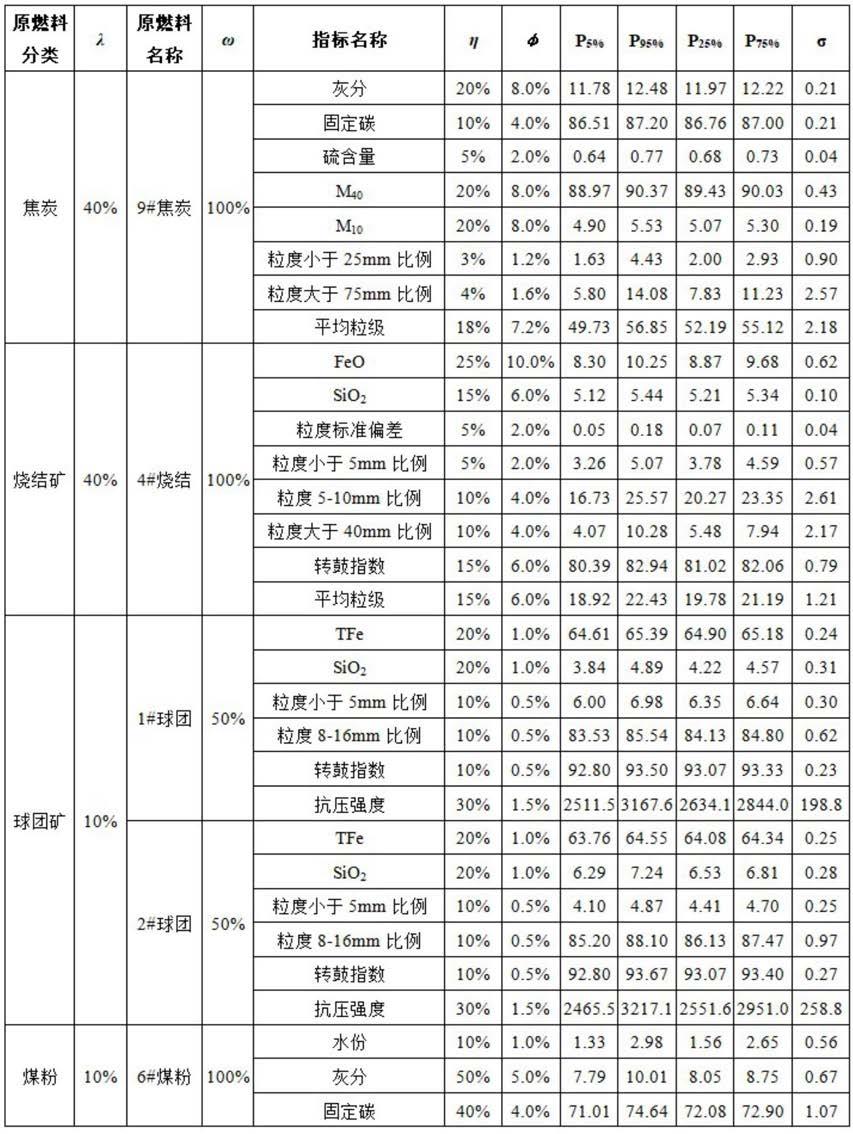

20.图4为cocrfenimo高熵合金熔覆层凹坑织构和沟槽织构渗硫之前的sem图;其中,(a)是凹坑织构的低倍sem图,(b)是凹坑织构的高倍sem图,(c)是沟槽织构的低倍sem图,(d)是沟槽织构的高倍sem图;

21.图5为cocrfenimo高熵合金熔覆层凹坑织构和沟槽织构渗硫之前的三维形貌图;其中,(a)是凹坑织构的三维形貌正视图,(b)是凹坑织构的三维形貌侧视图,(c)是沟槽织构的三维形貌正视图,(d)是沟槽织构的三维形貌侧视图;

22.图6为cocrfenimo高熵合金熔覆层凹坑织构和沟槽织构渗硫之前的截面轮廓数据图;其中,(a)是凹坑织构的截面轮廓(深度)图,(b)是沟槽织构的截面轮廓(深度)图;

23.图7为用砂纸打磨后的凹坑织构图案;

24.图8为cocrfenimo高熵合金熔覆层凹坑织构和沟槽织构渗硫之后内部物质的xps元素分析图;

25.图9为cocrfenimo高熵合金熔覆层凹坑织构和沟槽织构渗硫之后的sem图;其中,(a)是凹坑织构的低倍sem图,(b)是凹坑织构的高倍sem,(c)是沟槽织构的低倍sem图,(d)是沟槽织构的高倍sem图;

26.图10为q235钢表面sd-ni45金属陶瓷熔覆层的着色渗透探伤图;

27.图11为sd-ni45金属陶瓷熔覆层截面硬度测试分析图;

28.图12为sd-ni45金属陶瓷熔覆层凹坑织构渗硫之前的三维形貌图;

29.图13为sd-ni45金属陶瓷熔覆层凹坑织构渗硫之前的截面轮廓数据图;

30.图14为sd-ni45金属陶瓷熔覆层凹坑织构渗硫之后的莱卡光学显微镜形貌图;

31.图15为sd-ni45金属陶瓷熔覆层凹坑织构渗硫之后内部物质的xps元素分析图;

32.图16为sd-ni45金属陶瓷熔覆层凹坑织构渗硫之后的sem图;其中,(a)是凹坑织构的低倍形貌,(b)是单个圆凹坑形貌,(c)和(d)是单个圆凹坑持续放大的内部形貌;

33.图17为试验一中不同熔覆层的摩擦系数随时间的变化图;

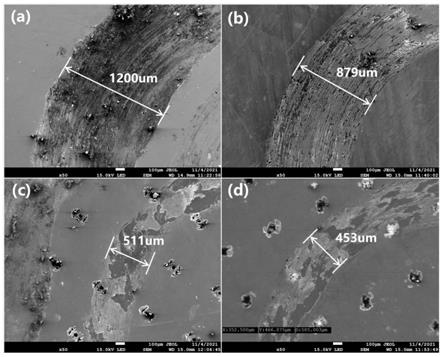

34.图18为试验一中不同熔覆层的磨痕形貌sem图;其中,(a)为未离子渗硫熔覆层磨痕形貌,(b)为一般离子渗硫工艺涂层磨痕形貌,(c)为仅织构化的熔覆层磨痕形貌,(d)为本发明微织构离子渗硫cocrfenimo高熵合金熔覆层磨痕形貌;其磨痕宽度依次为1200μm、879μm、511μm、453μm。

35.图19为试验二中不同熔覆层的摩擦系数随时间的变化图;

36.图20为试验二中不同熔覆层的磨痕形貌sem图;其中,(a)为原熔覆层磨痕形貌,(b)为织构化熔覆层磨痕形貌,(c)为原熔覆层渗硫膜磨痕形貌,(d)为本发明微织构离子渗硫sd-ni45金属陶瓷熔覆层磨痕形貌;其磨痕宽度依次为803μm、543μm、433μm、289μm。

具体实施方式

37.与一般的离子渗硫工艺相比,本发明在进行离子渗硫工艺之前还对基体进行了微织构处理。为直观表现微织构离子渗硫工艺与一般离子渗硫工艺之间的差别,本发明提供了图1,以作基本展示和了解。

38.在下述内容中,本发明仅以cocrfenimo高熵合金和sd-ni45金属陶瓷为例对实施案例进行展示,但并不因此而限制本发明的可实施范围。本发明的高熵合金并不局限于由co、cr、fe、ni、mo这些金属元素配合形成的高熵合金,还可以是其它金属元素例如cu、zn等与上述金属元素中的任意几种配合形成的高熵合金。本发明的金属陶瓷也不局限于镍基合金(sd-ni45),还可以是激光熔覆常用的铁基合金、钴基合金等。

39.本发明所采用的cocrfenimo高熵合金粉,是由以下方法制备而成:将气雾化粉cocrfeni和单质粉mo按摩尔比1:1混合均匀,在120℃条件下烘干去湿,获得cocrfenimo高熵合金粉末。

40.本发明所采用的sd-ni45金属陶瓷粉末,其直径为48~100μm,粉末化学成分如表1所示:

41.表1 sd-ni45合金粉末化学成分(质量分数,%)

[0042][0043]

本发明所采用的基体为q235钢(尺寸约为100mm

×

50mm

×

10mm),在激光熔覆前需对其表面用砂轮机打磨,去除氧化皮。

[0044]

本发明的激光熔覆在hwf60复合焊接机器人工作站中进行,氩气保护。ipg yls-6000光纤激光器输出的激光经光纤传输至固定在fanuc机器人(型号为r-1000ia/100f)上

的矩形光斑熔覆头。

[0045]

本发明采用ylp-mp20激光打标机进行表面微织构的制备。该激光器主要由ipg mopa光纤激光器、主控系统、软件操作系统、德国scanlab振镜系统组成,激光器在运行过程中输出波长为1064nm的激光束,经过扩束镜扩束、振镜系统反射,在控制系统的作用下使激光束在二维平面上进行移动,通过聚焦透镜使激光束聚焦,最终在试样表面形成微细高能量光斑,使加工表面瞬间汽化,按照预先设定好的图案逐点辐射在试样表面,最终形成具有一定深度、宽度的织构形貌。

[0046]

本发明采用ldmc-15a脉冲离子渗硫炉进行低温离子渗硫。

[0047]

本发明采用time6610m半自动显微硬度计对熔覆层试样截面进行显微硬度测量,加载1.96n,保载15s,自熔覆层试样表面开始垂直基体向下每隔0.1mm测试一次,测试三列取平均值。

[0048]

本发明采用phi-versaprobe 5000iii x射线光电子能谱仪对渗硫试样进行xps分析,x射线源为单色化alka源,能量为1486.6ev,电压为15kv,束流为4.5ma。

[0049]

本发明采用zeta-20表面轮廓仪对熔覆层织构表面的三维形貌进行观察。

[0050]

在本发明中所使用的术语,除非有另外说明,一般具有本领域普通技术人员通常理解的含义。下面结合具体实施例,并参照数据进一步详细的描述本发明。以下实施例只是为了举例说明本发明,而非以任何方式限制本发明的范围。

[0051]

实施例1

[0052]

微织构离子渗硫cocrfenimo高熵合金熔覆层的制备,步骤如下:

[0053]

(1)激光熔覆

[0054]

将cocrfenimo高熵合金粉以2mm的厚度均匀铺设在q235钢表面,进行激光熔覆,激光熔覆条件为:激光功率1800w、熔覆速度300mm/min、搭接率30%、光斑尺寸10mm

×

1mm、保护气4l/min,每熔覆一道,在搭接部分再平铺一层粉,最终形成厚度约为1mm的熔覆层。等熔覆层试样空冷至室温后,用砂轮机去除表面氧化渣等杂质。

[0055]

对熔覆层试样进行着色渗透探伤,如图2所示,cocrfenimo高熵合金粉末在熔覆后成型好,而且采用探伤剂对其进行检测,无红色显色反应,表明熔覆层无裂纹,不存在探伤缺陷,这说明,由本发明制备的高熵合金,在成分和配制方面具有较高优势。对熔覆层试样截面硬度进行测试,结果如图3所示,熔覆后基体表面的高熵合金层,其硬度比基体提高了数倍。

[0056]

(2)织构处理

[0057]

经探伤无缺陷后,采用电火花线切割将熔覆层试样切成所需大小试样(15mm

×

15mm

×

10mm),然后分别用600#、1000#、1500#、2000#的砂纸打磨并抛光,置于无水乙醇中超声清洗30min后吹干备用。

[0058]

在不同熔覆层试样表面分别构建凹坑织构和沟槽织构。

①

凹坑织构的打标参数为:直径200μm、圆心距600μm、面密度8.727%、功率17w、打标速度200mm/s、填充半径0.005mm、打标次数1次、空跳速度3000mm/s、q频25khz、q释放1μs,形成织构图案,织构图案为均匀分布的凹坑阵列。

②

沟槽织构的打标参数为:宽度60μm、中心距400μm、面密度15%、功率16w、打标速度400mm/s、打标次数5次、空跳速度3000mm/s、q频25khz、q释放1μs,形成织构图案,织构图案为平行沟槽。

[0059]

凹坑和沟槽织构如图4所示,熔覆层表面存在火山口和毛刺。凹坑和沟槽织构的三维形貌图如图5所示,凹坑和沟槽织构的截面轮廓(深度)如图6所示,由图5和图6可知,织构处理能够对熔覆层表面形成物理改变,其所形成的凹坑或沟槽,不仅能够增加熔覆层表面的渗硫面积,增加渗硫厚度,还可以储存磨屑和润滑介质,减少磨粒对摩擦副的磨损,防止润滑介质的流失。

[0060]

将织构图案用2000#砂纸单方向轻磨、抛光,消除熔覆层表面的火山口和毛刺,在无水乙醇中超声清洗30分钟以去除表面残余抛光膏、油污等污渍,吹干备用。打磨后的凹坑织构图案如图7所示,熔覆层在打磨后,其表面的火山口被磨平,毛刺消失。

[0061]

(3)渗硫处理

[0062]

将上述织构处理后的熔覆层试样进行渗硫处理,渗硫处理的参数为:电压660v、保温温度280℃、h2s气流量24sccm、保温时间2h,渗硫处理结束后获得微织构离子渗硫cocrfenimo高熵合金熔覆层。

[0063]

凹坑和沟槽织构内部物质的xps元素分析如图8所示,凹坑和沟槽织构内部含有mos2、mos等硫化物,这证明了渗硫处理的成功。渗硫之后凹坑和沟槽织构的sem图如图9所示,凹坑和沟槽织构内部均出现了绒毛状物质,其可与图8相互验证,以证实凹坑和沟槽织构里面的这些绒毛状物质就是硫化物(渗硫层的主要物质),从而进一步验证了织构和渗硫的结合,能够使熔覆层在物理结构方面发生巨大变化,有利于耐磨性能的提高。

[0064]

实施例2

[0065]

微织构离子渗硫sd-ni45金属陶瓷熔覆层的制备,步骤如下:

[0066]

(1)激光熔覆

[0067]

将烘干的sd-ni45金属陶瓷粉置于送粉器中,经前置送粉嘴均匀送出至q235钢表面,进行激光熔覆,激光熔覆条件为:激光功率2500w、熔覆速度200mm/min、搭接率30%、光斑尺寸10mm

×

1mm、保护气5l/min、送粉量20g/min、送粉气11l/min,最终形成厚度约为1mm的熔覆层。等熔覆层试样空冷至室温后,用砂轮机去除表面氧化渣等杂质。

[0068]

对熔覆层试样进行着色渗透探伤,如图10所示,sd-ni45金属陶瓷熔覆层成型良好,而且采用探伤剂对其进行检测,无红色显色反应,表明熔覆层无裂纹,不存在探伤缺陷,这说明,由本发明制备的金属陶瓷,在成分和配制方面具有较高优势。对熔覆层试样截面硬度进行测试,结果如图11所示,熔覆后基体表面的金属陶瓷层,其硬度比基体提高了数倍,熔覆层平均硬度达550hv0.2。

[0069]

(2)织构处理

[0070]

经探伤无缺陷后,采用电火花线切割将熔覆层试样切成所需大小试样(15mm

×

15mm

×

10mm),然后分别用600#、1000#、1500#、2000#的砂纸打磨并抛光,置于无水乙醇中超声清洗30min后吹干备用。

[0071]

在熔覆层试样表面构建凹坑织构,打标参数为:直径300μm、圆心距1123.498μm、面密度5.60%、功率16w,打标速度400mm/s,填充半径0.01mm、打标5次、空跳速度3000mm/s、q频25khz、q释放1μs,形成织构图案,织构图案为均匀分布的凹坑阵列。

[0072]

凹坑织构的三维形貌图如图12所示,凹坑织构的截面轮廓(深度)如图13所示,由图12和图13可知,织构处理能够对熔覆层表面形成物理改变,其所形成的凹坑,不仅能够增加熔覆层表面的渗硫面积,增加渗硫厚度,还可以储存磨屑和润滑介质,减少磨粒对摩擦副

的磨损,防止润滑介质的流失。

[0073]

将织构图案用2000#砂纸单方向轻磨、抛光,消除熔覆层表面的火山口和毛刺,在无水乙醇中超声清洗30分钟以去除表面残余抛光膏、油污等污渍,吹干备用。打磨后的凹坑织构其在莱卡光学显微镜下的形貌如图14所示,熔覆层在打磨后,其表面的火山口被磨平,毛刺消失。

[0074]

(3)渗硫处理

[0075]

将上述织构处理后的熔覆层试样进行渗硫处理,渗硫处理的参数为:电压560v、保温温度240℃、h2s气流量24sccm、保温时间2h,渗硫处理结束后获得微织构离子渗硫sd-ni45金属陶瓷熔覆层。

[0076]

凹坑织构内部物质的xps元素分析如图15所示,凹坑织构的sem图如图16所示,由图15和图16可知,凹坑织构内部含有mos2、fes等硫化物,这证明了渗硫处理的成功。

[0077]

摩擦磨损试验

[0078]

(1)试验一

[0079]

对实施例1制备的微织构离子渗硫cocrfenimo高熵合金熔覆层(凹坑图案)进行干摩擦试验。同时,设置3个对照组:对照组a为未离子渗硫熔覆层,是在q235钢表面进行激光熔覆所形成的cocrfenimo高熵合金熔覆层;对照组b为一般离子渗硫工艺涂层,是由cocrfenimo高熵合金熔覆层经渗硫处理所得;对照组c为仅织构化的熔覆层,是由cocrfenimo高熵合金熔覆层经织构化处理所得。

[0080]

试验仪器采用wtm-2e型微型摩擦磨损试验仪,试验参数如下:转速为500r/min,旋转半径2.5mm,载荷1.96n,摩擦时间为1h。对磨球选用gcr15材料,直径为5mm。

[0081]

试验结果如图17和图18所示。

[0082]

由图17可知,与一般离子渗硫工艺相比,本发明的工艺摩擦系数更低,这意味着本发明制备的合金熔覆层更耐磨。同时,单纯进行离子渗硫或织构化处理,其熔覆层的摩擦系数均比两者结合处理时的摩擦系数高,这说明,对熔覆层同时进行渗硫和织构化处理,可进一步有效降低熔覆层的摩擦系数。离子渗硫与织构化处理之间存在协同作用。

[0083]

由图18(a)可知,磨痕上有很大的磨粒,犁沟很深,磨损失重很大,属于磨粒磨损。由图18(b)可知,渗硫后的磨痕上缓解了很多,磨粒减少,犁沟浅,磨损失重减少。由图18(c)可知,加入织构后的磨痕上磨粒和犁沟消失,表现为黏着磨损。由图18(d)可知,织构和渗硫的磨痕上更加轻微和面积更小,失重最小。

[0084]

(2)试验二

[0085]

对实施例2制备的微织构离子渗硫sd-ni45金属陶瓷熔覆层(即织构化熔覆层渗硫膜)进行干摩擦试验。同时,设置3个对照组:对照组a为原熔覆层,是在q235钢表面进行激光熔覆所形成的sd-ni45金属陶瓷熔覆层;对照组b为织构化熔覆层,是由sd-ni45金属陶瓷熔覆层经织构化处理所得;对照组c为原熔覆层渗硫膜,是由sd-ni45金属陶瓷熔覆层经渗硫处理所得。

[0086]

试验仪器采用cft-i材料表面性能综合试验仪,试验参数如下:转速为500r/min,旋转半径为2.5mm,载荷1.96n,摩擦时间1h。试验方式为旋转摩擦,对磨球选用gcr15材料,直径为5mm。

[0087]

试验结果如图19和图20所示。

[0088]

由图19可知,织构化和离子渗硫均能有效的降低摩擦系数,且预先织构化的试样能显著延长离子渗硫膜减摩效果的发挥时间,提高其服役寿命。因此,本发明的微织构离子渗硫sd-ni45金属陶瓷熔覆层,其减摩效果最为显著。

[0089]

由图20可知,织构化和离子渗硫均能有效降低磨痕宽度,由于圆凹坑起到了持续供给润滑硫化物且储存磨削的作用,从而使得本发明的微织构离子渗硫sd-ni45金属陶瓷熔覆层呈现出最小的磨痕宽度。

[0090]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。