1.本发明涉及生物医用材料领域,特别涉及一种新型高载药量栓塞微球制备及自动收集固化装置。

背景技术:

2.经导管栓塞术是血管内介入放射学三大技术之一,是介入治疗的重要技术,它是将一些人工栓塞材料有控制的注入到病变组织或器官的靶供应血管内,使之发生闭塞,阻断血供,以达到控制出血,治疗血管性病变,消除病变器官功能以及治疗肿瘤的目的。

3.自20世纪70年代以来,明胶海绵和聚乙烯醇颗粒作为传统的颗粒栓塞剂得到了广泛的应用,然而由于颗粒的形状不规则,大小不一,导致其栓塞程度不可预测。20世纪90年代球形栓塞剂的问世,解决了这一难题。由于微球具有光滑的表面,精确的尺寸,以及可压缩性,不易结块,因此容易通过微导管,能够使肿瘤末梢的血管得到更好的栓塞,从而能更彻底的减少肿瘤血供。目前广泛应用的产品均利用反相悬浮共聚合方法制备,临床使用状态大多为浸泡在保存液中的湿润微球,这种制备方法具有制备周期长、微球尺寸分布宽、微球后处理(洗涤、筛分等)操作繁琐的缺点,并且临床载药时间长且载药量不高;最后一种是乙烯醇与丙烯酸的共聚产物,临床使用状态为粉末状,直接载药使用,有严重的粘壁、载药后变形等缺点。目前还没有一种能够解决高载药且制备简单等的新型高载药量栓塞微球制备及自动收集固化装置。

技术实现要素:

4.基于此,针对现有技术的不足,提供一种新型高载药量栓塞微球制备及自动收集固化装置是目前本领域技术人员需要解决的技术问题。

5.为克服上述技术缺陷,本发明采用以下技术方案:一种制备高载药量栓塞微球的方法,包括下列步骤:(1)分散相制备:步骤一:称取定量淀粉,30-60℃充分溶解后糊化5-35min,冷却后备用,淀粉浓度为5-20wt%;步骤二:称取定量含有不饱和双键与羧基的共聚单体并加水溶解,浓度为0.5-1.5wt%;步骤三:称取定量苯甲醛-2-磺酸钠加水溶解,浓度为2-8wt%;步骤四:称取定量引发剂加水溶解,浓度为0.05-1.5wt%;步骤五:在烧杯中称量淀粉10-20g,共聚单体溶液5-10g,苯甲醛-2-磺酸钠溶液3-8g,搅拌均匀后,加入引发剂硫酸铈铵溶液3-6ml,浓硫酸1-3ml,搅拌均匀;(2)连续相准备:在烧杯中称量定量的乳化剂,再加入定量连续相主体,使得乳化剂占比15-25wt%,搅拌均匀;(3)承接相准备:将上述步骤(2)中的连续相配方加入浓硫酸,占比0.5-1.5wt%,搅

拌均匀后,将其转移到接收盘8中作为承接相;(4)通过注射泵,将上述步骤(1)、(2)中的分散相、连续相溶液加入并调节所述分散相、连续相速度的多通道微流控结构中,得到不同尺寸的液滴;(5)将步骤(4)中的滴液滴加到置于 n2气氛中的收集装置进行固化,加热反应3-6h得到微球;(6)过滤,将上述步骤(5)中的微球通过石油醚、吐温或生理盐水中的一种进行洗涤,得到目标栓塞微球。

6.进一步的,所述步骤(1)中的淀粉为侧链多羟基化合物中的葡聚糖、葡萄糖或聚乙烯醇的一种或多种。

7.进一步的,所述步骤(1)含有不饱和双键与羧基的共聚单体为丙烯酸钠、乙酸乙烯酯、丙烯酸或甲基丙烯酸的一种或多种。

8.优选地,所述步骤(1)中的引发剂优选为四价铈盐中的硫酸铈铵或硝酸铈铵。

9.进一步的,所述步骤(2)中的乳化剂是span 80、醋酸纤维素、吐温20或em90中的一种或多种。

10.进一步的,所述步骤(2)中的作为所述连续相主体是液体石蜡、二甲基硅油、矿物油、醋酸丁酯、正辛烷、正庚烷、乙酸乙酯、乙酸丁酯中的任意一种。

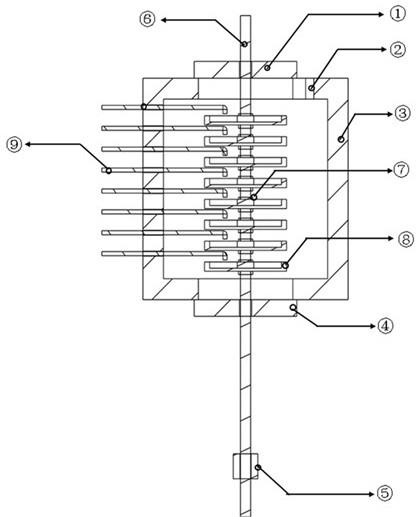

11.进一步的,所述步骤(4)中的所述多通道微流控结构是通过pmma、pc、ptfe、abs、pe、pet材质的任意一种按照三维设计激光雕刻而成的一组、二组、四组、八组及以上的微流控芯片。

12.优选地,所述步骤(4)中所述分散相流速为1-80ml/h,连续相流速为10-600ml/h。

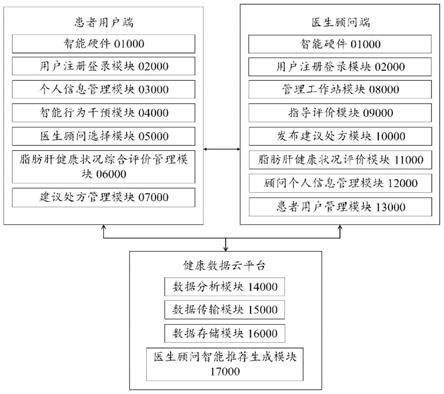

13.本发明还提供了上述方案所用到的自动收集固化装置,包括主要用于制备上述所述的栓塞微球,包括通过转轴6的上盖1与下盖4,所述上盖1和所述下盖4与相邻的加热筒3形成圆柱形结构,所述加热筒3一侧设有多通道微流控结构9的入口;所述转轴6靠近所述上盖1的一侧有氮气口2,所述转轴6靠近所述下盖4的安装有电机组件5。

14.进一步的,通过所述转轴6的圆柱形结构包括用于固定接收盘8的螺纹垫圈7,所述接收盘8用于承接流经所述多通道微流控结构9的栓塞微球。

15.进一步的,所述接收盘8凹部设有收集栓塞微球的成环形排列组合的若干圆槽。

16.进一步的,所述多通道微流控结构9入口与所述接收盘8配套设置。

17.本发明达到的有益效果有:1、本发明制备方法简单,易于操作;2、本发明通过使用多通道微流控结构可一次性制备较多数量且粒径均一的栓塞微球;3、本发明设计的收集装置可实现微球高通量生产,避免人工手动接收,降低制备工艺复杂程度。

附图说明

18.图1是本发明收集装置结构示意图;图2是本发明收集装置中接收盘的结构示意图;图3是本发明收集装置中多通道微流控结构示意图;

图中:1为上盖,2为氮气口,3为加热筒,4为下盖,5为电机组件,6为转轴,7为螺纹垫圈,8为接收盘,9为多通道微流控结构。

具体实施方式

19.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供的一种制备高载药量栓塞微球的方法,其特征在于,包括下列步骤(1)分散相制备:步骤一:称取定量淀粉,30-60℃充分溶解后糊化5-35min,冷却后备用,淀粉浓度为5-20wt%;步骤二:称取定量含有不饱和双键与羧基的共聚单体并加水溶解,浓度为0.5-1.5wt%;步骤三:称取定量苯甲醛-2-磺酸钠加水溶解,浓度为2-8wt%;步骤四:称取定量引发剂加水溶解,浓度为0.05-1.5wt%;步骤四:在烧杯中称量淀粉10-20g,共聚单体溶液5-10g,苯甲醛-2-磺酸钠溶液3-8g,搅拌均匀后,加入引发剂硫酸铈铵溶液3-6ml,浓硫酸1-3ml, 搅拌均匀;(2)连续相准备:在烧杯中称量定量的乳化剂,再加入定量连续相主体,使得乳化剂占比15-25wt%,搅拌均匀;(3)承接相准备:将上述步骤(2)中的连续相配方加入浓硫酸,占比0.5-1.5wt%,搅拌均匀后,将其转移到接收盘8中作为承接相;(4)通过注射泵,将上述步骤(1)、(2)中的分散相、连续相溶液并调节所述分散相、连续相速度的多通道微流控结构,得到不同尺寸的液滴;(5)将步骤(4)中的滴液滴加到置于 n2气氛中的收集装置进行固化,加热反应3-6h得到目标微球。

21.(6)过滤,将上述步骤(5)中的微球并通过石油醚、吐温、生理盐水进行洗涤,得到栓塞微球。

22.本发明优选使用的所述步骤(1)中的淀粉是侧链多羟基化合物中的葡聚糖、葡萄糖或聚乙烯醇的一种或多种。

23.进一步的,所述步骤(1)含有不饱和双键与羧基的共聚单体是丙烯酸钠、乙酸乙烯酯、丙烯酸或甲基丙烯酸的一种或多种。

24.进一步的,所述步骤(1)中的引发剂可以是四价铈盐中的硫酸铈铵、硝酸铈铵中的一种。

25.进一步的,所述步骤(2)中的乳化剂是span 80、醋酸纤维素、吐温20或em90中的一种或多种。

26.进一步的,所述步骤(2)中的作为所述连续相主体是液体石蜡、二甲基硅油、矿物油、醋酸丁酯、正辛烷、正庚烷、乙酸乙酯、乙酸丁酯中的任意一种。

27.进一步的,所述步骤(4)中的所述多通道微流控结构通过pmma、pc、ptfe、abs、pe、

pet材质的任意一种按照三维设计激光雕刻而成的一组、二组、四组、八组及以上的微流控芯片。

28.进一步的,所述步骤(4)中所述分散相流速为1-80ml/h,连续相流速为10-600ml/h。

29.本发明还提供了上述方案所用的收集装置,包括用于制备要求的任一项所述的栓塞微球,包括通过转轴6的上盖1与下盖4,所述上盖1与所述下盖4与相邻的加热筒3形成圆柱形结构,所述加热筒3一侧设有多通道微流控结构9的入口;所述转轴6靠近所述上盖1的一侧有氮气口2,所述转轴6靠近所述下盖4的安装有电机组件5。

30.作为本发明的实施例,进一步的,通过所述转轴6的圆柱形结构包括用于固定接收盘8的螺纹垫圈7,所述接收盘8用于承接流经所述多通道微流控结构9的栓塞微球。

31.作为本发明的实施例,进一步的,所述接收盘8凹部设有收集栓塞微球的成环形排列组合的若干圆槽。

32.作为本发明的实施例,进一步的,所述多通道微流控结构9入口与所述接收盘8配套设置。

33.以下为实施例:实施例1一种制备高载药量栓塞微球的方法包括以下步骤:步骤一:称取5g淀粉,加水100g,35℃充分溶解后糊化5min,冷却后备用,淀粉浓度为5wt%;步骤二:称取0.05g丙烯酸钠,加10g水溶解,浓度为0.5wt%;步骤三:称取0.32g苯甲醛-2-磺酸钠,加16g水溶解,浓度为2wt%;步骤四:称取0.025g硫酸铈铵,加50g水溶解,浓度为0.05wt%;步骤五:在烧杯中称量淀粉10g,丙烯酸钠溶液5g,苯甲醛-2-磺酸钠溶液8g,搅拌均匀后,加入引发剂硫酸铈铵溶液5ml,浓硫酸3ml,搅拌均匀后作为分散相备用;步骤六:在烧杯中称量40g span 80,再加入230g液体石蜡,搅拌均匀后,作为连续相备用;在上述连续相配方中加入浓硫酸4.05ml,搅拌均匀后,将其转移到接收盘8中作为承接相;步骤七:利用注射泵,将分散相、连续相溶液通过多通道微流控结构,分散相流速为1ml/h,连续相流速为25ml/h,电机转速为3rpm,收集液滴后, n2气氛中,45℃加热反应2.5h;步骤八:收集的微球过滤后用石油醚、吐温、生理盐水洗涤干净后,得到粒径在100-150μm,平均粒径120μm的微球。

34.实施例2一种制备高载药量栓塞微球的方法包括以下步骤:步骤一:称取10g淀粉,加水100g,35℃充分溶解后糊化5min,冷却后备用,淀粉浓度为10wt%;步骤二:称取0.1g乙酸乙烯酯,加10g水溶解,浓度为1wt%;步骤三:称取0.32g苯甲醛-2-磺酸钠,加10g水溶解,浓度为3.2wt%;步骤四:称取0.025硝酸铈铵,加50g水溶解,浓度为0.05wt%;

步骤五:在烧杯中称量淀粉12g,乙酸乙烯酯溶液6g,苯甲醛-2-磺酸钠溶液5g,搅拌均匀后,加入引发剂硝酸铈铵溶液3ml,硝酸1ml,搅拌均匀后作为分散相备用;步骤六:在烧杯中称量50g span 80,再加入200g液体石蜡,搅拌均匀后,作为连续相备用;在上述连续相配方中加入硝酸1.35ml,搅拌均匀后,将其转移到接收盘8中作为承接相;步骤七:利用注射泵,将分散相、连续相溶液通过多通道微流控结构,分散相流速为5ml/h,连续相流速为23ml/h,电机转速为4rpm,收集液滴后, n2气氛中,55℃加热反应2.5h;步骤八:收集的微球过滤后,用石油醚、吐温、生理盐水洗涤干净后,得到粒径在380-425μm,平均粒径405μm的微球。

35.实施例3一种制备高载药量栓塞微球的方法包括以下步骤:步骤一:称取15g淀粉,加水100g,55℃充分溶解后糊化15min,冷却后备用,淀粉浓度为15wt%;步骤二:称取0.10g甲基丙烯酸,加10g水溶解,浓度为1wt%;步骤三:称取0.32g苯甲醛-2-磺酸钠,加16g水溶解,浓度为2wt%;步骤四:称取0.025g硫酸铈铵,加50g水溶解,浓度为0.05wt%;步骤五:在烧杯中称量淀粉15g,甲基丙烯酸溶液5g,苯甲醛-2-磺酸钠溶液8g,搅拌均匀后,加入引发剂硫酸铈铵溶液3ml,浓硫酸1ml,搅拌均匀后作为分散相备用;步骤六:在烧杯中称量40g em90,再加入160g二甲基硅油,搅拌均匀后,作为连续相备用;在上述连续相配方中加入浓硫酸1.5ml,搅拌均匀后,将其转移到接收盘8中作为承接相;步骤七:利用注射泵,将分散相、连续相溶液通过多通道微流控结构,分散相流速为7ml/h,连续相流速为23ml/h,电机转速为5rpm,收集液滴后, n2气氛中,45℃加热反应3h;步骤八:收集的微球过滤后,用石油醚、吐温、生理盐水洗涤干净后,得到粒径在490-590μm,平均粒径550μm的微球。

36.实施例4一种制备高载药量栓塞微球的方法包括以下步骤:步骤一:称取20g淀粉,加水100g,55℃充分溶解后糊化15min,冷却后备用,淀粉浓度为20wt%;步骤二:称取0.150g丙烯酸,加10g水溶解,浓度为1.5wt%;步骤三:称取1.6g苯甲醛-2-磺酸钠,加20g水溶解,浓度为8wt%;步骤四:称取0.75g硫酸铈铵,加50g水溶解,浓度为1.5wt%;步骤五:在烧杯中称量淀粉18g,丙烯酸溶液7g,苯甲醛-2-磺酸钠溶液8g,搅拌均匀后,加入引发剂硫酸铈铵溶液5ml,浓硫酸2.5ml,搅拌均匀后作为分散相备用;步骤六:在烧杯中称量40g span 20,再加入160g矿物油,搅拌均匀后,作为连续相备用;在上述连续相配方中加入浓硫酸1.5ml,搅拌均匀后,将其转移到接收盘8中作为承接相;

步骤七:利用注射泵,将分散相、连续相溶液通过多通道微流控结构,分散相流速为12ml/h,连续相流速为18ml/h,电机转速为7rpm,收集液滴后, n2气氛中,45℃加热反应3h;步骤八:收集的微球过滤后,用石油醚、吐温、生理盐水洗涤干净后,得到粒径在690-750μm,平均粒径724μm的微球。

37.实施例5一种制备高载药量栓塞微球的方法包括以下步骤:步骤一:称取20g淀粉,加水100g,55℃充分溶解后糊化15min,冷却后备用,淀粉浓度为20wt%;步骤二:称取0.150g丙烯酸钠,加10g水溶解,浓度为1.5wt%;步骤三:称取1.6g苯甲醛-2-磺酸钠,加20g水溶解,浓度为8wt%;步骤四:称取0.75g硫酸铈铵,加50g水溶解,浓度为1.5wt%;步骤五:在烧杯中称量淀粉18g,丙烯酸钠溶液7g,苯甲醛-2-磺酸钠溶液8g,搅拌均匀后,加入引发剂硫酸铈铵溶液5ml,浓硫酸2.5ml,搅拌均匀后作为分散相备用;步骤六:在烧杯中称量40g span 80,再加入160g液体石蜡,搅拌均匀后,作为连续相备用;在上述连续相配方中加入浓硫酸1.5ml,搅拌均匀后,将其转移到接收盘8中作为承接相;步骤七:利用注射泵,将分散相、连续相溶液通过多通道微流控结构,分散相流速为12ml/h,连续相流速为18ml/h,电机转速为7rpm,收集液滴后, n2气氛中,45℃加热反应3h;步骤八:收集的微球过滤后,用石油醚、吐温、生理盐水洗涤干净后,得到粒径在950-1000μm,平均粒径970μm的微球。

38.比较例1一种制备高载药量栓塞微球的方法包括以下步骤:步骤一:称取10g淀粉,加水100g,35℃充分溶解后糊化5min,冷却后备用,淀粉浓度为10wt%;步骤二:称取0.1g丙烯酸钠,加10g水溶解,浓度为1wt%;步骤三:称取0.025硝酸铈铵,加50g水溶解,浓度为0.05wt%;步骤四:在烧杯中称量淀粉12g,丙烯酸钠溶液6g,搅拌均匀后,加入引发剂硝酸铈铵溶液3ml,硝酸1ml,搅拌均匀后作为分散相备用;步骤五:在烧杯中称量50g span 80,再加入200g液体石蜡,搅拌均匀后,作为连续相备用;该连续相配方同时作为承接相;步骤六:利用注射泵,将分散相、连续相溶液通过多通道微流控结构,分散相流速为5ml/h,连续相流速为23ml/h,电机转速为4rpm,收集液滴后, n2气氛中,55℃加热反应2.5h;步骤七:收集的微球过滤后,用石油醚、吐温、生理盐水洗涤干净的得到粒径在410-510μm,平均粒径452μm的微球。

39.比较例2一种制备高载药量栓塞微球的方法包括以下步骤:

步骤一:称取10g淀粉,加水100g,35℃充分溶解后糊化5min,冷却后备用,淀粉浓度为10wt%;步骤二:称取0.32g苯甲醛-2-磺酸钠,加10g水溶解,浓度为3.2wt%;步骤三:在烧杯中称量淀粉12g,苯甲醛-2-磺酸钠溶液5g,搅拌均匀后作为分散相备用;步骤四:在烧杯中称量50g span 80,再加入200g液体石蜡,搅拌均匀后,作为连续相备用;在上述连续相配方中加入硝酸1.35ml,搅拌均匀后,将其转移到接收盘8中作为承接相;步骤五:利用注射泵,将分散相、连续相溶液通过多通道微流控结构,分散相流速为5ml/h,连续相流速为23ml/h,电机转速为4rpm,收集液滴后, n2气氛中,55℃加热反应2.5h;步骤六:收集的微球过滤后,用石油醚、吐温、生理盐水洗涤干净后得到粒径在420-530μm,平均粒径465μm的微球。

40.分别称取上述实施例并移除其表面水分的微球各1g,加入4ml 25mg/ml盐酸阿霉素,测试其载药浓度结果如下:组别10min载药量(mg/g)20min载药量(mg/g)实施例17985实施例27382实施例36572实施例45763实施例55360比较例13540比较例22835由上述对比可知,本发明提供的制备方法,同时含有两种负电基团的栓塞微球可实现更高载药量。通过多通道微流控结构可实现微球粒径的精确控制,调控分散相、连续相的流速,能够获得100-300μm、300-500μm、500-700μm、700-900μm、900-1200μm等不同规格型号的微球。同时通过调控微流控芯片中通道数量,以及自动收集装置的转速,可实现自动收集与固化,减少人工操作,提高生产效率。

41.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

42.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

43.对所公开的实施例的上述说明,使本领域技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域技术人员来说将是显而易见的,本文中所定义的一般原理可

以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。