1.本发明涉及自动化装配线领域,具体地,涉及一种视觉引导装配对接装置和方法。

背景技术:

2.目前在飞机装配领域,存在人工识别、机械定位、激光跟踪仪辅助等多种定位辅助控制方法。其中,人工识别一般与机械定位混合使用,只能依靠人的操作经验,通过手动操作手柄对调姿装置进行操作,控制航空发动机的上下左右前后的移动,没有使用精密的测量仪器对安装过程中产生的数据进行采集,缺少精确的测量与反馈,只能依靠人的目视观察,精度低,可靠性差,且容易磕碰发动机;而激光跟踪仪对关键装配点进行装配检测,只能根据预先定义的标记点提取固定部分的信息,不能根据实际部件结构而考虑到全部零件的布置信息,存在一定的装配干涉风险,且激光跟踪仪价格昂贵,操作要求较高,不能及时满足大部件间对接的要求。

3.经检索,公开号为cn113093356a的中国发明申请,公开了一种基于机械臂的大型分块光学组件装配方法,采用基于标记点的双目视觉系统对机械臂进行引导,提出了“分步走”逐点逼近的装配方法,通过视觉引导修正误差,提高最终的装配精度。该专利使用双机械臂进行小型工件装配,使用机械臂进行调姿,调姿控制简单,且视觉检测简单。本专利针对飞机发动机、火箭筒段等大部件进行对接装配,且使用与对接装备匹配的并联机构进行调姿控制,适用面更广,应用场景更加贴近工程实际。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种视觉引导装配对接装置和方法。

5.根据本发明的一个方面,提供一种视觉引导装配对接装置,包括:

6.整体特征点获取模块,用于获取待装配部件的整体特征点;

7.局部特征点获取模块,用于获取待装配部件拟对接部位的局部特征点;

8.解算模块,用于根据所述整体特征点和局部特征点计算出待装配部件在对接过程中每一步的进给量;

9.调姿模块,用于根据所述进给量调整待装配部件的位移。

10.优选地,所述整体特征点为待装配部件的完整点云模型数据,所述局部特征点为拟对接部位的局部点云模型数据;所述局部特征点获取模块为点云相机;所述整体特征点获取模块为三维激光扫描仪。

11.优选地,所述进给量基于所述局部特征点在所述整体特征点上的相对位姿。

12.优选地,所述解算模块包括点云配准单元、路径规划单元和信息处理单元;所述点云配准单元用于将所述局部点云模型数据与所述完整点云模型数据进行实时配准,以获取待装配部件的相对位姿;所述路径规划单元用于根据所述相对位姿以及最终对接要求的目标位姿解算出下一个进给点的位置;所述信息处理单元用于将所述下一个进给点的位置换

算成进给量,并传送至所述调姿模块。

13.优选地,所述解算模块还包括碰撞检测单元,所述碰撞检测单元用于对所述下一个进给点的位置进行校核,判断待装配部件在该位置点是否与拟对接部件发生碰撞;如碰撞,则所述信息处理单元通知所述路径规划单元重新进行路径规划。

14.优选地,所述调姿模块包括进给单元和固定单元;所述进给单元用于根据所述进给量将待装配部件移动至目标位姿;所述固定单元用于根据拟对接部件的构型与待装配部件相固定。

15.根据本发明的第二个方面,提供一种视觉引导装配对接方法,包括:

16.获取待装配部件的整体特征点和拟对接部位的局部特征点;

17.计算待装配部件在对接过程中下一步的进给量;

18.将待装配部件向拟对接部件移动该进给量的距离;

19.重复上述过程,直至对接完成。

20.优选地,所述整体特征点为待装配部件的完整点云模型数据,所述局部特征点为拟对接部位的局部点云模型数据。

21.优选地,获取所述进给量,包括:将所述局部点云模型数据与所述完整点云模型数据进行实时配准,以获取待装配部件的相对位姿;根据所述相对位姿以及最终对接要求的目标位姿解算出下一个进给点的位置;将所述下一个进给点的位置换算成进给量。

22.优选地,还需对所述下一个进给点的位置进行校核,判断待装配部件在该位置点是否与拟对接部件发生碰撞;如碰撞,则重新计算。

23.与现有技术相比,本发明具有如下的有益效果:

24.1.采用点云扫描的视觉技术替代人工观测,减少了人员使用,降低了装配成本。

25.2.使用计算机判定部件内部状况,比人工判定更加精确,减少了装配失败的风险。

26.3.以视觉引导的装配方案替代了依赖人工经验的手动装配,基于视觉逐步迭代,实现了接近反馈控制的效果,大幅提高装配速度和精度。

27.4.使用非接触式的视觉伺服方案,避免了粘贴标志物可能对部件表面的损害。

附图说明

28.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

29.图1为本发明一个实施例的一种视觉引导装配对接装置的原理框图;

30.图2为本发明一个实施例中的解算模块的原理框图;

31.图3为本发明另一个实施例中的解算模块的原理框图;

32.图4为本发明一个实施例的一种视觉引导装配对接方法的流程图;

33.图5为本发明一个优选实施例的一种视觉引导装配对接方法的流程图;

34.图6为本发明一个应用实施例的使用状态图;

35.图7为本发明一个应用实施例的待装配部件的结构示意图;

36.图8为本发明一个应用实施例中对接过程的流程图。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

38.如图1所示,为本发明提供的一个实施例的一种视觉引导装配对接装置的原理框图。包括整体特征点获取模块、局部特征点获取模块、解算模块和调姿模块。整体特征点获取模块用于获取待装配部件的整体特征点;局部特征点获取模块用于获取待装配部件拟对接部位的局部特征点;解算模块用于根据所述整体特征点和局部特征点计算出待装配部件在对接过程中每一步的进给量;用于根据所述进给量调整待装配部件的位移。

39.为了更好的进行数据采集,本发明提供一个优选实施例,在本实施例中,选用但不仅限于点云相机,型号为rvc x mini采集原始点云。具体的,采集待装配部件的整体点云数据以获得整体特征点,采集拟对接部件的局部点云数据以获得局部特征点。

40.为了更加精准的获取每一步的进给量,本发明提供一个优选实施例。如图2所示,为本实施例中的解算模块的原理框图。本实施例中,包括点云配准单元、路径规划单元和信息处理单元。点云配准模块根据当前各伺服电机旋转角度解算发动机调姿模块当前的进给量(根据当前电机的角度,能解算出对接部件的当前位置,将该位置输入点云配准的模块,加快位姿求解速度),使用机械结构和形状指数算子提供初值的icp配准方法将装配局部的点云模型与完整模型的局部进行快速配准,获取装配部件的相对位姿。路径规划单元根据当前的相对位姿以及最终对接要求的目标位姿解算出调资模块下一个进给点的位置。具体的,首先预先建立坐标系,求解出对接的目标点的坐标,再使用前文采用的点云配准的方式获取对接部件的当前位姿,进而得到对接部件的当前坐标,根据两个坐标的差值,将路径进行等分,该步骤的等分点即为对接过程中的路径点。

41.信息处理模块则根据碰撞检测结果决定将进给点发送给调姿模块或重新进行路径规划。为了避免对接过程中发生碰撞损坏,本发明提供一个优选实施例。如图3所示,为本实施例的解算模块的原理框图。可见,解算模块还包括一个碰撞检测模块。该模块对路径规划模块给出的进给点的位置进行校核,判断是否碰撞。

42.为了更好的进行姿态调整,本发明提供一个优选实施例。本实施例中的调姿模块包括进给模块和固定模块。进给模块负责根据解算模块的进给量,将装配部件调节至目标位姿;固定模块负责根据对接部件的构型,将装配部件与调姿机构固定。

43.基于上述实施例的相同构思,本发明提供一种视觉引导装配对接方法,图4为本实施例的流程图,包括:

44.s100,获取待装配部件的整体特征点和拟对接部位的局部特征点;

45.s110,计算待装配部件在对接过程中下一步的进给量;

46.s120,将待装配部件向拟对接部件移动该进给量的距离;

47.若对接没有完成,则重复上述s100-s120,直至对接完成。

48.其中,判断对接是否完成,由点云采集模块(整体特征点获取模块、局部特征点获取模块)采集点云,配准后获取相对位姿,根据相对位姿是否达到设定的目标值判断是否完成对接。

49.对接过程中解算位置有问题的话会出现碰撞,由于对接过程中无人干预,需要添加碰撞检测。图5为解决碰撞问题的优选实施例的一种视觉引导装配对接方法流程图。包括:

50.s200,获取待装配部件的整体特征点和拟对接部位的局部特征点;

51.s210,计算待装配部件在对接过程中下一步的进给量;

52.s220,判断到达s210中的进给量是否会发生碰撞;如会发生碰撞,则返回s210重新计算进给量;如不会发生碰撞,则进入s230;

53.s230,将待装配部件向拟对接部件移动该进给量的距离。

54.判断是否完成对接,如完成,则对接过程结束;若未完成,则返回s200。

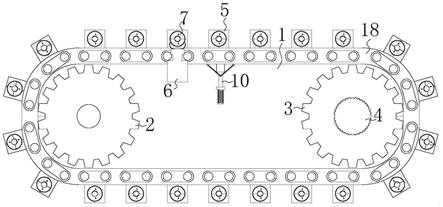

55.本发明提供一个具体应用实施例,其结构示意图如图6所示。可见,其安装架车由控制板进行手动或自动调姿;由监控系统获取点云后经解算模块解算获得调姿机构应该调节到的点位并进行控制。监控系统使用面结构光扫描部件生成点云;监控系统功能为按照1hz频率采集对接部位的局部点云。图6的六轴调姿平台使用四个串联机构组成的并联机构进行调姿。调姿平台在对接部件轴向上与架车由相对运动;运动关系为:架车首先由人工推到对接部件附近,固定架车,由顶端的调姿机构进行x、y、z以及姿态角的调节。一台点云相机与调姿架车相对固定,在对接部位底部方便拍摄对接部位的局部特征信息。本实施例的待装配部件以航空发动机为例,如图7所示,图中,包括调姿架车1、负责根据解算程序的结果调节发动机位姿的监控模块2,以1hz的频率采集对接局部的点云特征,用于解算模块估计相对位姿的调资模块3,飞机机身局部4,其固定飞机机身尾部模型,是航空发动机对接的目标物体;航空发动机5,其用来控制的被控对象,经调姿后实现与飞机机身的对接。

56.首先将绘制的机身和发动机模型导出为点云格式获取装配部件的点云模型。再搭设视觉引导对接台如图6中所示,使用上位机控制点云相机采集局部点云模型,与部件整体模型进行快速配准,获取相对位姿。再在上位机内完成路径规划和碰撞检测,最终将调姿机构的进给量发送给电机进行进给。进给完成后继续控制相机进行采集,逐步实现部件的交会装配。

57.进一步的,图8为本实施例的装配对接流程示意图,包括:

58.1.拍摄局部点云后通过线性滤波筛选发动机与机身各自的局部模型,以筛选后的模型作为特征点;

59.2.特征点作为点云配准的目标模型,由数字模型生成的点云作为原始模型对两者进行配准,即可获得调姿物体与目标物体间的相对位姿;

60.3.根据推导的四支链pogo柱平台的运动学关系,由测量得到的当前两物体的相对位姿进行运动学逆解,反推各个关节电机的调整量;

61.4.根据调整了进行位姿调整;

62.5.在完成位姿估计后,点云配准流程会生成对应的配准误差,以该误差作为配准误差。

63.5.判断配准误差是否符合要求(误差要求为1mm),若符合,完成调整;不符合,则返回1。其中,误差计算采用当前相对位姿与最终目标位姿的欧式距离。

64.本实施例以视觉引导的装配方案替代了依赖人工经验的手动装配,基于视觉逐步迭代,实现了接近反馈控制的效果,大幅提高装配速度和精度。

65.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。上述各优选特征在互不冲突的情况下,可以任意组合使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。