1.本发明属于转台技术领域,具体涉及一种丝杠直线驱动的高精度转台系统。

背景技术:

2.真空共光路可以模拟在轨工作时的真空环境,消除了由真空空气修正系数引入的系统误差。首先由太阳绝对辐射计测量太阳模拟光源,然后转动真空共光路装置,由低温绝对辐射计标定同一个太阳模拟光源,通过比较测量结果标定太阳绝对辐射计。

3.真空比对转台是搭载高精密仪器、增加系统的自由度,实现高精度重复定位,决定真空共光路比对装置光路入射角度准确性的重要装置。因此,提高转台的定位精度对提高空间光学遥感仪器的定标精度具有重要意义。

4.目前,大负载转台装置主要包括主轴直驱和齿圈齿条驱动两种方案。主轴直驱对电机力矩和控制要求较高,且负载大重复定位精度较差;齿圈齿条驱动对电机力矩要求较小,但齿圈齿条加工难度较大、成本较高,且很难达到较高转动精度要求。

技术实现要素:

5.本发明为了克服上述现有技术中的缺陷,提出了一种丝杠直线驱动的高精度转台。为实现上述目的,本发明采用以下具体技术方案:

6.一种丝杠直线驱动的高精度转台系统,包括光学平台、转台支撑组件、转台平台、转台传动滑块机构、转台丝杠连接组件、转台丝杠动力组件、转台支撑导轨连接组件、转台支撑导轨、转台支撑导轨工装、转台限位柱、平台限位柱、转台丝杠工装;

7.所述转台支撑组件位于所述转台平台和所述光学平台之间,所述转台支撑组件分别与所述转台平台和所述光学平台固定连接,所述转台支撑组件为轴系系统,所述转台支撑组件上设有第一主轴,所述转台平台上设有凹槽,所述转台支撑组件的第一主轴插入所述转台平台上的凹槽中用于与所述转台平台进行间隙配合;

8.所述转台传动滑块机构分别与所述转台平台、所述转台丝杠连接组件和所述转台支撑导轨连接组件固定连接;

9.所述转台传动滑块机构的数量至少为三组,每组所述转台传动滑块机构均设置于所述转台平台和所述光学平台之间,且每组所述转台传动滑块机构均由直线导轨和滑块组成;

10.所述转台传动滑块机构的导轨与所述转台平台固定连接,所述转台传动滑块机构的滑块分别与所述转台丝杠连接组件和所述转台支撑导轨连接组件固定连接;

11.所述转台丝杠动力组件为包括丝杠、电机和减速器的动力装置;

12.所述转台支撑导轨为直线导轨;

13.所述转台支撑导轨连接组件为轴系系统;

14.所述转台支撑导轨工装与所述转台支撑导轨固定连接,且固定在所述光学平台上;

15.所述转台支撑导轨工装的至少一横截面呈长方形,且所述转台支撑导轨工装上设有螺纹孔和沉头孔;

16.所述转台丝杠工装与所述转台丝杠动力组件固定连接,并固定在所述光学平台上;

17.所述平台限位柱与所述光学平台固定连接;

18.所述转台限位柱与所述转台平台固定连接,且安装在所述转台平台上。

19.优选地,所述转台支撑组件为由第一主轴、第一推力球轴承、第一深沟球轴承、第一弹性挡圈、第一编码器和第一轴承座组成的轴系系统。

20.优选地,所述转台丝杠连接组件为至少包括第二轴承座、第二深沟球轴承、轴、第二弹性挡圈和端盖组成的轴系系统。

21.优选地,所述转台支撑导轨连接组件为由至少包括第三轴承座、第三推力球轴承、第三深沟球轴承和第三弹性挡圈组成的轴系系统。

22.优选地,所述转台限位柱为小圆柱和大圆柱组成的两段阶梯圆柱,小圆柱设有螺纹,大圆柱上径向设有通孔。

23.优选地,所述转台丝杠动力组件与所述转台支撑导轨组件呈平行放置。

24.优选地,所述转台传动滑动机构与所述转台丝杠呈垂直放置,所述转台传动滑动机构与所述转台支撑导轨组件呈垂直放置。

25.优选地,所述转台支撑组件上设有编码器,转台支撑组件的编码器与所述转台丝杠动力组件的电机形成闭环控制。

26.优选地,当转台传动滑块机构的滑块滑到两侧极限位置时,所述转台限位柱与所述平台限位柱发生碰撞。

27.优选地,所述转台平台的转动范围为-18

°

到 18

°

。

28.本发明能够取得以下技术效果:

29.通过本发明的丝杠直线驱动的高精度转台,可实现重载条件下的高精度转动。本发明将圆弧运动转换为直线运动,提高了转动精度,降低了加工成本,具有装调简单、转动精度高、负载大、可靠性高、成本低的特点。该转台系统结构紧凑,锁紧时通过滑块与丝杠的斜面、电机减速器共同作用,形成自锁,锁紧可靠。

附图说明

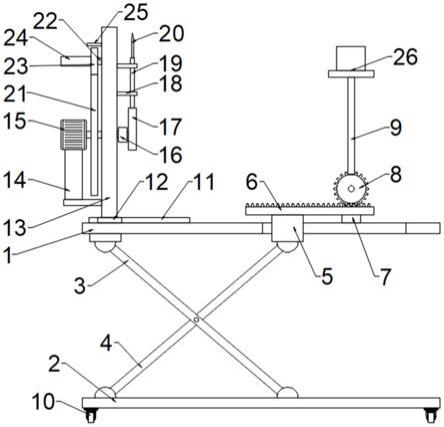

30.图1是本发明一个实施例的丝杠直线驱动的高精度转台的结构示意图;

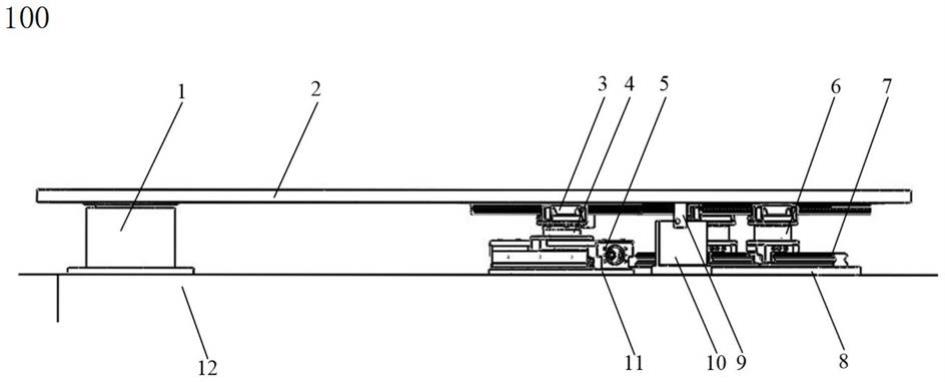

31.图2为本发明一个实施例的转台支撑组件的剖视结构示意图;

32.图3为本发明一个实施例的转台平台的结构示意图;

33.图4为本发明一个实施例的转台丝杠连接组件的剖视结构示意图;

34.图5为本发明一个实施例的转台支撑组件的剖视结构示意图;

35.图6为本发明一个实施例的转台限位柱的结构示意图;

36.图7为本发明一个实施例的平台限位柱的结构示意图;

37.图8为本发明一个实施例的丝杠直线驱动的高精度转台的原理示意图。

38.附图标识:

39.转台支撑组件1、转台平台2、转台传动滑块机构3、转台丝杠连接组件4、转台丝杠

动力组件5、转台支撑导轨连接组件6、转台支撑导轨7、转台支撑导轨工装8、转台限位柱9、平台限位柱10、转台丝杠工装11、光学平台12、第一主轴101、第一推力球轴承102、第一深沟球轴承103、第一弹性挡圈104、第一编码器105、第一轴承座106、第二轴承座402、第二深沟球轴承403、第二主轴401、第二弹性挡圈404、端盖405、第三主轴601、第三推力球轴承602、第三深沟球轴承603、第三轴承座604和第三弹性挡圈605。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

41.本发明的目的是提供一种丝杠直线驱动的高精度转台系统。下面将对本发明提供的一种丝杠直线驱动的高精度转台系统,通过具体实施例来进行详细说明。

42.图1示出了本发明的一种丝杠直线驱动的高精度转台系统100,包括光学平台12、转台支撑组件1、转台平台2、转台传动滑块机构3、转台丝杠连接组件4、转台丝杠动力组件5、转台支撑导轨连接组件6、转台支撑导轨7、转台支撑导轨工装8、转台限位柱9、平台限位柱10、转台丝杠工装11;

43.所述转台支撑组件1位于所述转台平台2和所述光学平台3之间,所述转台支撑组件1分别与所述转台平台2和所述光学平台12固定连接,所述转台支撑组件1为轴系系统,所述转台支撑组件1上设有第一主轴,所述转台平台上设有凹槽,所述转台支撑组件1的第一主轴插入所述转台平台2上的凹槽中用于与所述转台平台2进行间隙配合;

44.所述转台传动滑块机构3分别与所述转台平台2、所述转台丝杠连接组件4和所述转台支撑导轨连接组件6固定连接;

45.所述转台传动滑块机构3的数量至少为三组,每组所述转台传动滑块机构3均设置于所述转台平台2和所述光学平台12之间,且每组所述转台传动滑块机构3均由直线导轨和滑块组成;

46.所述转台传动滑块机构3的导轨与所述转台平台2固定连接,所述转台传动滑块机构3的滑块分别与所述转台丝杠连接组件4和所述转台支撑导轨连接组件6固定连接;

47.所述转台丝杠动力组件5为包括丝杠、电机和减速器的动力装置;

48.所述转台支撑导轨7为直线导轨;

49.所述转台支撑导轨连接组件6为轴系系统;

50.所述转台支撑导轨工装8与所述转台支撑导轨7固定连接,且固定在所述光学平台12上;

51.所述转台支撑导轨工装8呈长方体,且所述转台支撑导轨工装8上设有螺纹孔和沉头孔;

52.所述转台丝杠工装11与所述转台丝杠动力组件5固定连接,并固定在所述光学平台12上;

53.所述平台限位柱10与所述光学平台12固定连接;

54.所述转台限位柱9与所述转台平台2固定连接,且安装在所述转台平台2上。

55.如图2所示,转台支撑组件1由第一主轴101、第一推力球轴承102、第一深沟球轴承

103、第一弹性挡圈104、第一编码器105和第一轴承座106组成的轴系系统;第一轴承座106与第一主轴101从上到下依次与第一推力球轴承102、第一深沟球轴承103、第一弹性挡圈104、第一编码器105相连;第一轴承座1106上方放置第一推力球轴承102,第一轴向支撑主轴101,并通过第一弹性挡圈104锁紧轴向位移。第一轴承座106的中间用于放置第一深沟球轴承103,并与第一主轴101相连,限制第一主轴101径向位移。第一轴承座106下方放置第一编码器105,与第一主轴101固定连接、第一轴承座106弹性连接。

56.如图3所示,转台平台2整体外形趋近于对称三角形,平台一角设有圆形凹槽。如图1所示,转台传动滑块机构3有三组,都是长度型号一致的普通直线导轨,每组都设有滑块一个;转台丝杠动力组件是由丝杠、电机和减速器组成的动力装置;转台支撑导轨是普通的直线导轨,并设有两个滑块;转台支撑导轨工装的至少一横截面呈长方形,进一步优选地,所述转台支撑导轨工装8为长方体,其上设有螺纹孔和沉头孔;转台丝杠工装11呈长方体,其上有螺纹孔和沉头孔;光学平台12为常用光学平台,所述光学平台12上设有均匀布置的螺纹孔。

57.如图4所示,转台丝杠连接组件4由第二轴承座402、第二深沟球轴承403、第二主轴401、第二弹性挡圈404和端盖405组成的轴系系统;第二轴承座402通过第二深沟球轴承403与第二主轴401相连,实现轴向支撑第二主轴401、径向限制第二主轴401的位置。第二轴承座402上方安装端盖并与第二深沟球轴承403不接触;第二轴承座402下方安装第二弹性挡圈404锁紧第二主轴401轴向。

58.如图5所示,转台支撑导轨连接组件6是由第三主轴601、第三轴承座604、第三推力球轴承602、第三深沟球轴承603和第三弹性挡圈605组成的轴系系统;第三轴承座604与第三主轴601从上到下依次与第三推力球轴承603、第三深沟球轴承603、第三弹性挡圈605;第三轴承座604上方放置第三推力球轴承602,轴向支撑第三主轴601,并通过第三弹性挡圈605锁紧轴向位移。第三轴承座604的中间设置有第三深沟球轴承603,并与第三主轴601相连,限制第三主轴601径向位移。

59.优选地,所述转台限位柱9为小圆柱和大圆柱组成的两段阶梯圆柱,小圆柱设有螺纹,大圆柱上径向设有通孔。

60.优选地,所述转台丝杠动力组件5与所述转台支撑导轨连接组件6平行放置。

61.优选地,所述转台传动滑动机构3与所述转台丝杠连接组件5呈垂直放置,所述转台传动滑动机构3与所述转台支撑导轨连接组件6呈垂直放置。

62.优选地,所述转台支撑组件1上设有第一编码器105,转台支撑组件1的第一编码器106与所述转台丝杠动力组件5的电机形成闭环控制。

63.优选地,当转台传动滑块机构3的滑块滑到两侧极限位置时,所述转台限位柱9与所述平台限位柱10发生碰撞。

64.优选地,所述转台平台2的转动范围为-18

°

到 18

°

。

65.本发明能够取得以下技术效果:

66.通过本发明的丝杠直线驱动的高精度转台,可实现重载条件下的高精度转动。本发明将圆弧运动转换为直线运动,提高了转动精度,降低了加工成本,具有装调简单、转动精度高、负载大、可靠性高、成本低的特点。

67.本发明采用直线驱动实现圆弧转动,降低了加工圆弧导轨和圆弧齿条的加工难

度、加工成本,同时使用直线驱动易于提高转台的转动精度。

68.如图8所示,图中h表示直线驱动组件位移,d表示丝杠动力组件5的的丝杠距转台支撑组件1的距离,α表示转台转动角度。

69.例如:普通精度级别的丝杠导轨,丝杠导程6mm,重复定位精度为0.01mm,丝杠动力组件5的丝杠距转台支撑组件1的距离为700mm,丝杠动力组件5的电机步距角为1.8

°

,丝杠动力组件5的减速器减速比为30,电机减速器组合回程误差小于5',绝对编码码器20位,编码器重复定位精度15

″

。

70.则有转台转动精度:

71.无细分条件下电机驱动丝杠的精度为:

72.1.8

°÷

360

°÷

30

×

6=0.001mm

ꢀꢀ

(1)

73.转台转动的精度为:

74.arctan(0.001/700)

÷

2π

×

360

°

=0.000082

°ꢀꢀ

(1)

75.绝对编码器精度:

76.360

°÷220

=0.000343

°ꢀꢀ

(5)

77.则有转台转动重复定位精度:

78.电机回程误差对驱动丝杠的最大精度影响为:

79.5'

÷

60'

÷

360

°×

6=0.00139mm

ꢀꢀ

(2)

80.丝杠导轨动力组件重复定位精度为

81.h=0.01mm 0.00139mm=0.01239mm

ꢀꢀ

(3)

82.采用丝杠重复定位精度对转台定位精度进行计算

83.arctan(0.01239/700)

÷

2π

×

360

°

=0.00093

°ꢀꢀ

(4)

84.绝对编码器定位精度:

85.15

″

=0.0042

°ꢀꢀ

(5)

86.因此,丝杠转台的转动分辨率和重复定位精度主要取决于编码器精度的选择。采用所述参数编码器即可实现优于0.0005

°

的转台转动精度,优于0.005

°

重复定位精度。

87.本发明装调简单、转动精度高、负载大、可靠性高、成本低的特点,具体描述如下:

88.1、本装置装调简单:本发明在转动过程中满足自由度要求,无过定位、欠定位,只存在一个转动自由度,易于装调。

89.2、本装置转动精度高:与传统齿圈齿条转台相比,本发明的直线丝杠加工精度远超过圆弧齿圈加工精度,有易于提高装置的转动精度。

90.3、本装置负载大:本发明可实现额定400kg负载高精度转动。

91.4、本装置可靠性高:本发明所采用的零件绝大多数为标准件,且结构简单、整体无过定位、欠定位,可长时间高效可靠地工作。

92.5、本装置成本低:与传统齿圈齿条转台相比,本发明采用直线驱动实现圆弧转动,降低了圆弧导轨和圆弧齿条所带来的加工成本。

93.该转台系统结构紧凑,锁紧时通过滑块与丝杠的斜面、电机减速器共同作用,形成自锁,锁紧可靠。

94.以上所述,仅为本发明的较佳的实施例,但并非对本发明有任何限制,凡是根据本发明技术是指对上述实施例所做的任何简单修改、变更,均仍属于本发明技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。