1.本发明涉及餐食配送技术领域,具体地说,涉及实现暂存中转的机器人餐食配送系统和方法。

背景技术:

2.随着配送行业的发展,使人们生活更加便捷,例如快递的上门送货,外卖的送货到家,真的能够做到足不出户就能尝遍“天下”美食。

3.但由于种种原因可能配送的地址无法进入到用户所在位置,例如一些封闭的园区、以及一些保密单位,这些封闭的环境中用户下单的物品是无法送到用户手中的,此时就需要用户自己去快递柜或者门卫室去取,这样不仅给用户带来不便,而且在物品存放过多的情况下,又没有做好分类,例如存放在门卫室的外卖或者快递,很难快速找到自己下单的物品,这样会给用户带来麻烦,有时候需要跑多次才能取到。

技术实现要素:

4.本发明的目的在于提供实现暂存中转的机器人餐食配送系统和方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,提供了实现暂存中转的机器人餐食配送系统,包括分配调度平台,所述分配调度平台包括用户单元、中转单元和机器单元;所述用户单元用于下单并接收订单相关信息;所述中转单元用于将已放入中转柜内订单物品的中转信息发送至用户单元和机器单元;所述机器单元用于接收中转单元的中转信息,并控制机器人前往中转柜取出中转信息对应的订单物品,然后送往用户单元下单所填的地址,其中:

6.所述机器人包括移动基座和承载件,所述承载件设置在移动基座的顶部,所述承载件和移动基座之间设置升降载台;

7.所述中转柜的顶部开设中转腔,所述中转腔内沿竖直方向等间距设置多个柜层板,所述柜层板的顶部设置盛放件,所述盛放件包括托板,所述托板与柜层板活动连接,且托板和盛放盒之间还设置有驱动小车,驱动小车受机器单元控制带动托板至承载件上。

8.作为本技术方案的进一步改进,所述承载件包括承载台,所述承载台的顶部开设有承载驱动道,所述承载驱动道沿承载台长度方向开设,另外:

9.所述柜层板顶部开设有中转驱动道,所述驱动小车设置在中转驱动道内,承载驱动道与中转驱动道对齐后,驱动小车用于带动托板由中转驱动道进入承载驱动道。

10.作为本技术方案的进一步改进,所述机器单元包括红外识别模块、基座控制模块和红外反馈模块;所述中转单元包括小车控制模块,其中:

11.所述基座控制模块用于控制移动基座驱动其顶部的承载件前往中转柜,到达中转柜后基座控制模块控制升降载台进行抬升使承载台与订单物品所在的柜层板保持齐平;

12.所述红外识别模块用于识别中转驱动道,并利用基座控制模块控制移动基座进行移动,用以将承载驱动道与中转驱动道对齐;

13.所述红外反馈模块用于将承载驱动道与中转驱动道对齐后的信息反馈至小车控制模块,通过小车控制模块控制驱动小车带动托板由中转驱动道进入承载驱动道。

14.作为本技术方案的进一步改进,所述托板的底部对称设置有两个导向滑板,所述导向滑板的设置方向与中转驱动道的开设方向保持水平,且所述承载台顶部沿导向滑板滑动的路径开设承载导向道,所述柜层板顶部沿导向滑板滑动的路径开设中转导向道。

15.作为本技术方案的进一步改进,所述驱动小车顶部设置电磁感应区,所述托板底部设置磁吸区,所述驱动小车的电磁感应区移动磁吸区后小车控制模块控制电磁感应区通电,并利用电磁感应区通电对磁吸区产生的磁吸力带动托板进行移动。

16.作为本技术方案的进一步改进,所述托板底部沿驱动小车移动的路径开设预留槽,所述预留槽的顶部开设收纳槽,所述收纳槽内滑动连接有磁吸板,所述磁吸板在托板底部形成磁吸区,且所述磁吸板和收纳槽内壁之间固定连接有弹簧。

17.作为本技术方案的进一步改进,所述中转单元还包括身份认证模块、盒控模块、入柜信息发出模块;所述身份认证模块包括触摸屏,所述触摸屏安装在中转柜的侧壁上,用于对中转订单物品人员的身份信息进行认证;所述盒控模块在身份信息认证成功后控制订单物品对应的盛放盒打开;所述入柜信息发出模块用于在订单物品放入后将订单物品中转的信息发送至用户单元和基座控制模块,其中:

18.所述盛放盒设置在托板上,且沿长度方向设置多个,所述盛放盒具体包括盒底,所述盒底顶部设置盒盖,所述盒底和盒盖之间通过弹性驱轴铰接,且盒底顶部相对于铰接的一端设置电动锁止件,所述电动锁止件受盒控模块控制打开。

19.作为本技术方案的进一步改进,所述机器单元还包括用户识别模块和锁止解除模块,所述用户识别模块用于对用户的身份进行认证,认证成功后锁止解除模块将用户订单物品对应的电动锁止件打开,其中:

20.用户识别模块包括操作面板和扫描探头,所述操作面板和扫描探头分别设置在承载台前端的两侧,且所述操作面板上设置有显示屏,所述显示屏的一侧设置按键区。

21.作为本技术方案的进一步改进,所述分配调度平台还包括冲洗监测单元,所述冲洗监测单元包括监测识别模块和清洗反馈模块;所述监测识别模块通过监控探头对盒底上的污渍进行识别,识别出污渍后通过清洗反馈模块向清洗站反馈具有污渍盒底的信息,其中:

22.所述监控探头与承载台之间通过设置的支架固定连接,且所述盒盖为透明结构。

23.实现暂存中转的机器人餐食配送方法,包括如下方法步骤:

24.(一)、暂存阶段:

25.s1、触摸屏进行身份认证,完成身份认证后电动锁止件解除锁止,然后盒盖自动弹开;

26.s2、存放订单物品,存放后入柜信息发出模块将订单物品中转的信息发送至用户单元和基座控制模块;

27.(二)、取货阶段:

28.s3、基座控制模块接收入柜信息发出模块发送的订单物品中转信息;

29.s4、基座控制模块控制空闲机器人的移动基座前往中转柜;

30.s5、到达中转柜后基座控制模块控制升降载台进行抬升,使承载台与订单物品所

在的柜层板保持齐平,与此同时,红外识别模块识别中转驱动道并利用基座控制模块控制移动基座进行移动,使承载驱动道与中转驱动道对齐;

31.s6、红外反馈模块将承载驱动道与中转驱动道对齐后的信息反馈至小车控制模块,通过小车控制模块控制驱动小车带动托板由中转腔进入承载台;

32.(三)、提货阶段:

33.s7、用户识别模块对用户进行认证,认证成功后电动锁止件解除锁止,然后盒盖自动弹开。

34.与现有技术相比,本发明的有益效果:

35.1、该实现暂存中转的机器人餐食配送系统和方法中,通过设置的中转柜对订单物品进行暂存,然后再通过机器人上设置的承载台与驱动小车,完成对中转柜内暂存的订单物品进行转移,并通过机器人完成订单物品的配送,从而实现先暂存、后配送再提取的方式完成封闭环境下物品的配送,也就是通过中转柜完成外界物品的中转,机器人完成内部物品的配送,进而提高密封环境下内外配送的便捷性。

36.2、该实现暂存中转的机器人餐食配送系统和方法中,电动锁止件为电动锁,电动锁止件对盒盖进行锁止,除非用户单元授权或者用户自己解除,否则无法再次打开,从而保证订单物品存放后的安全性。

37.3、该实现暂存中转的机器人餐食配送系统和方法中,多个订单物品在需要在同一个中转柜内暂存时,需要进行多次认证,以防止同时打开多个盒盖导致订单物品放混。

38.4、该实现暂存中转的机器人餐食配送系统和方法中,磁吸板受弹簧弹力作用收纳在收纳槽内,不与驱动小车顶壁接触,降低对驱动小车造成的磨损,到达磁吸板底部后小车控制模块控制电磁感应区通电,然后产生一个电磁力使磁吸板下移与驱动小车顶壁吸合,此时驱动小车受电机驱动带动磁吸板和托板同步移动,而且到达承载台顶部后,电磁感应区继续通电,进一步提高托板在承载台上的稳定性。

39.5、该实现暂存中转的机器人餐食配送系统和方法中,通过清洗反馈模块向清洗站反馈具有污渍盒底的信息,以便于清洗站的清洗人员对该盒底进行及时清洗,保证下次能够正常使用,而且,在未及时处理的情况下,带有污渍的盒底将被停用,直至清洗完成后才能继续使用。

附图说明

40.图1为本发明的分配调度平台内部单元示意框图;

41.图2为本发明的中转柜结构示意图;

42.图3为本发明的柜层板结构示意图;

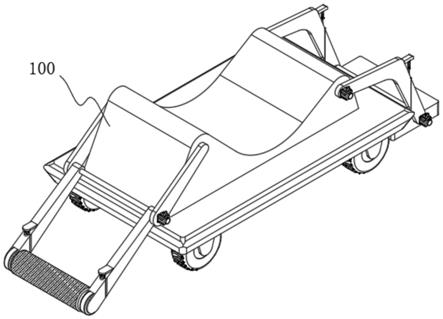

43.图4为本发明的机器人结构示意图;

44.图5为本发明的盛放件结构示意图;

45.图6为本发明的中转单元模块流程框图;

46.图7为本发明的承载台前端结构示意图;

47.图8为本发明的机器单元模块流程框图;

48.图9为本发明的承载台和柜层板对接原理结构示意图;

49.图10为本发明的托板移出原理结构示意图;

50.图11为本发明的磁吸板结构示意图;

51.图12为本发明的驱动小车结构示意图;

52.图13为本发明的用户识别模块工作原理示意框图;

53.图14为本发明的冲洗监测单元模块示意框图;

54.图15为本发明的监控探头结构示意图。

55.图中各个标号意义为:

56.100、移动基座;110、升降载台;

57.200、承载件;

58.210、承载台;211、承载导向道;2111、接轨;212、承载驱动道;

59.220、操作面板;221、显示屏;222、按键区;230、扫描探头;

60.300、盛放件;310、托板;311、导向滑板;312、预留槽;313、收纳槽;314、磁吸板;315、弹簧;320、盛放盒;321、盒底;3211、限位槽;3212、电动锁止件;322、盒盖;

61.400、中转柜;410、中转腔;420、柜层板;421、中转导向道;4211、接槽;422、中转驱动道;430、触摸屏;

62.500、驱动小车;600、监控探头;610、支架。

具体实施方式

63.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

64.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

65.此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

66.请参阅图1所示,本实施例目的在于,提供了实现暂存中转的机器人餐食配送系统,包括分配调度平台,分配调度平台包括用户单元、中转单元和机器单元;用户单元用于在手机或者其他移动设备端上的app上进行下单,例如外卖、餐品或者快递等订单,下单后即可接收订单的相关信息,在此基础上,考虑到很多时候接收订单物品(例如快递或者外卖)的地点无法送至用户的手中,而需要用户自己去拿,为此设置中转柜400其主要目的是对订单物品进行暂存,然后中转单元将已放入中转柜400内订单物品的中转信息发送至用户单元和机器单元,机器单元接收中转单元的中转信息,并控制机器人前往中转柜400 取出中转信息对应的订单物品,然后送往用户单元下单所填的地址,其中:

67.请参阅图2和图3所示,中转柜400的顶部开设中转腔410,中转腔410内沿竖直方向等间距设置多个柜层板420,柜层板420的顶部设置盛放件300,盛放件300包括托板 310,其主要目的是对订单物品进行存放,另外,请参阅图4所示,机器人包括移动基座100和承载件

200,承载件200设置在移动基座100的顶部,考虑到中转柜400暂存订单物品的高度(也就是托板310所在高度)可能不同,所以在承载件200和移动基座100之间设置升降载台110,其主要目的是抬升承载件200的高度,使其与订单物品所在的托板 310齐平,而且托板310与柜层板420活动连接,齐平后为实现订单物品在托板310上到承载件200上的转移,请参阅图3所示,托板310和盛放盒320之间设置有驱动小车500,驱动小车500受机器单元控制带动托板310至承载件200上。

68.具体工作方式由以下实施例进行说明:

69.实施例1

70.考虑到如果直接将订单物品放置在托板310上,将会非常的不安全,很容易被别人拿走或者造成损坏,为此,请参阅图5所示,盛放盒320设置在托板310上,且沿长度方向设置多个,优选设置3个,盛放盒320包括盒底321,盒底321顶部设置盒盖322,盒底 321和盒盖322之间通过弹性驱轴铰接,其主要目的是在电动锁止件3212解除锁止后,盒盖322会自动弹开,这样更方便订单物品的配送人员存放,解决配送人员手拿订单物品不方便打开盒盖322的问题,而电动锁止件3212设置在盒底321顶部相对于铰接的一端,电动锁止件3212受盒控模块控制打开,其中:

71.受盒控模设置在中转单元内,请参阅图6所示,中转单元还包括身份认证模块和入柜信息发出模块,身份认证模块包括触摸屏430,触摸屏430安装在中转柜400的侧壁上,其主要目的是录入配送人员的信息,例如:所配送物品的订单号、配送编码等,以实现对中转订单物品人员(即:配送人员)的身份信息进行认证,盒控模块在身份信息认证成功后控制订单物品对应的盛放盒320打开,即解除电动锁止件3212的锁止,使盒盖322自动弹开,然后将订单物品存入盒底321内,存入后配送人员盖上盒盖322,电动锁止件3212 对盒盖322进行锁止,除非用户单元授权或者用户自己解除,否则无法再次打开,从而保证订单物品存放后的安全性,另外入柜信息发出模块在订单物品放入后也就是盒盖322打开再次盖上后将订单物品中转的信息发送至用户单元和基座控制模块,基座控制模块设置在机器单元内。

72.工作原理:

73.首先,配送人员通过触摸屏430完成身份认证,认证完成后电动锁止件3212解除锁止,然后盒盖322自动弹开,配送人员将对应的订单物品放置在盒底321上,并关上盒盖 322,一旦盒盖322闭合,电动锁止件3212继续锁止,而后,入柜信息发出模块将订单物品中转的信息发送至用户单元和基座控制模块,如果有多个订单物品在需要在同一个中转柜400内暂存时,需要进行多次认证,以防止同时打开多个盒盖322导致订单物品放混。

74.值得说明的是,电动锁止件3212为电动锁,受盒控模块控制通电进行解除锁止操作以及和锁止操作。

75.实施例2

76.本实施例公开机器人对订单物品取出的工作原理,请参阅图7所示,承载件200包括承载台210,承载台210的顶部开设有承载驱动道212,承载驱动道212沿承载台210长度方向开设,另外,请参阅图3所示,柜层板420顶部开设有中转驱动道422,驱动小车 500设置在中转驱动道422内,承载驱动道212与中转驱动道422对齐后,驱动小车500 带动托板310由中转驱动道422进入承载驱动道212。

77.具体的,请参阅图8所示,机器单元包括红外识别模块、基座控制模块和红外反馈

模块;中转单元包括小车控制模块,其中:

78.基座控制模块用于控制移动基座100驱动其顶部的承载件200前往中转柜400,为了实现移动基座100的自主移动,基座控制模块采用复杂环境下视觉感知算法进行行车,到达中转柜400后基座控制模块控制升降载台110进行抬升,使承载台210与订单物品所在的柜层板420保持齐平,与此同时红外识别模块工作,其工作目的是识别中转驱动道422 并利用基座控制模块控制移动基座100进行移动,使承载驱动道212与中转驱动道422对齐,对齐后,红外反馈模块将承载驱动道212与中转驱动道422对齐后的信息反馈至小车控制模块,通过小车控制模块控制驱动小车500带动托板310由中转驱动道422进入承载驱动道212。

79.工作原理:

80.基座控制模块接收到入柜信息发出模块发送的订单物品中转信息后,立刻控制空闲机器人的移动基座100,使其驱动该机器人所携带的承载件200前往订单物品所在的中转柜 400,然后到达中转柜400后基座控制模块控制升降载台110进行抬升,使承载台210与订单物品所在的柜层板420保持齐平,与此同时,红外识别模块识别中转驱动道422并利用基座控制模块控制移动基座100进行移动,使承载驱动道212与中转驱动道422对齐,对齐后,红外反馈模块将承载驱动道212与中转驱动道422对齐后的信息反馈至小车控制模块,通过小车控制模块控制驱动小车500带动托板310由中转驱动道422进入承载驱动道212,从而完成订单物品由中转腔410至承载台210的转移,再由移动基座100驱动使机器人携带订单物品至用户所填的详细地址处。

81.此外,考虑到托板310移动到承载台210上后,由于不受限制,所以稳定性会比较差,如果机器人行驶过程中受到晃动托板310可能会发生偏移甚至掉落,为此,请参阅图9所示,托板310的底部对称设置有两个导向滑板311,为了,保证托板310能够在承载台210 上滑动,导向滑板311的设置方向与中转驱动道422的开设方向保持水平,且承载台210 顶部沿导向滑板311滑动的路径开设承载导向道211,柜层板420顶部沿导向滑板311滑动的路径开设中转导向道421,当对齐后承载导向道211和中转导向道421连成一体,然后驱动小车500带动托板310滑动过程中,导向滑板311也会在承载导向道211和中转导向道421连成一体的槽内滑动,并实现对托板310的限位,保证其移动过程中的稳定性。

82.而且,为了保证承载导向道211和中转导向道421连接的贴合度,所述承载台210对应接轨2111的开口端设置接轨2111,中转导向道421对齐其开口端设置接槽4211,承载台210与柜层板420对齐后,接轨2111插入接槽4211,从而提高承载导向道211和中转导向道421连接的贴合度,保证托板310能够平稳的移出,请参阅图10所示,图中a为托板310的移出方向。

83.实施例3

84.本实施例具体公开驱动小车500的工作原理,并考虑到在机器人携带托板310移动的过程中,由于托板310和承载台210之间还是处于活动的状态,稳定性还是不够高,为此,请参阅图11所示,驱动小车500顶部设置电磁感应区,托板310底部设置磁吸区,驱动小车500的电磁感应区移动磁吸区后小车控制模块控制电磁感应区通电,并利用电磁感应区通电对磁吸区产生的磁吸力带动托板310进行移动,具体的:

85.可以采用接触式磁吸,就是驱动小车500的电磁感应区贴合托板310底壁移动至磁吸区,但这样会对驱动小车500顶壁造成较大的磨损,为了解决这个问题,在托板310底部沿

驱动小车500移动的路径开设预留槽312,其主要目的是为驱动小车500的移动提供空间,避免与托板310底壁接触,从而降低接触带来的磨损,同时在预留槽312的顶部开设收纳槽313,收纳槽313内滑动连接有磁吸板314,磁吸板314在托板310底部形成磁吸区,且磁吸板314和收纳槽313内壁之间固定连接有弹簧315。

86.工作原理:

87.驱动小车500通过预留槽312进入托板310底部的磁吸区,也就是磁吸板314所在位置,由于此时的驱动小车500电磁感应区并未通电,所以对磁吸板314不产生吸力,磁吸板314受弹簧315弹力作用收纳在收纳槽313内,不与驱动小车500顶壁接触,降低对驱动小车500造成的磨损,到达磁吸板314底部后小车控制模块控制电磁感应区通电,然后产生一个电磁力使磁吸板314下移与驱动小车500顶壁吸合,此时驱动小车500受电机驱动带动磁吸板314和托板310同步移动,而且到达承载台210顶部后,电磁感应区继续通电,进一步提高托板310在承载台210上的稳定性,一般承载台210上可容纳两个托板310。

88.值得说明的是,驱动小车500受电机驱动其底部的滚轮实现驱动小车500的移动,而且本实施例中滚轮与承载驱动道212之间通过齿进行啮合,从而提高驱动小车500移动的抓地力,实现平稳移动。

89.此外,请参阅图5所示,为了方便瓶装物品的配送,盒底321的顶部开设多个限位槽 3211,以对瓶装物品进行存放,同时进行限位,另外,在盒底321内设置容纳空腔,以便于存放加热器和冰袋,以便于物品温度的维持,尤其是外卖和饮品,保证用户在冬天能够吃上热饭,夏天喝上冰饮料。

90.实施例4

91.本实施例具体公开用户对订单物品取出的工作原理,请参阅图13所示,机器单元还包括用户识别模块和锁止解除模块,用户识别模块用于对用户的身份进行认证,认证成功后锁止解除模块将用户订单物品对应的电动锁止件3212打开,其中:

92.用户识别模块包括操作面板220和扫描探头230,操作面板220和扫描探头230分别设置在承载台210前端的两侧,且操作面板220上设置有显示屏221,显示屏221的一侧设置按键区222,从而可以通过扫描探头230对用户的取出二维码或者条形码进行扫描,扫描成功后打开该用户的订单物品对应的电动锁止件3212,然后盒盖322弹开,并取出订单物品,完成此次订单的配送,也可以通过按键区222对订单的单号进行输入,并在显示屏221上显示,输入成功后即可打单号对应的电动锁止件3212。

93.实施例5

94.考虑到在配送过程中,盒底321上的物品会出现撒漏,尤其对外卖或者餐饮物品的配送过程中,一旦撒漏就会影响下次存放,为此,请参阅图14和图15所示,分配调度平台还包括冲洗监测单元,冲洗监测单元包括监测识别模块和清洗反馈模块;监测识别模块通过监控探头600对盒底321上的污渍进行识别,识别出污渍后通过清洗反馈模块向清洗站反馈具有污渍盒底321的信息,其中:

95.监控探头600与承载台210之间通过设置的支架610固定连接,且盒盖322为透明结构,其主要目的是方便监控探头600对盒底321上的状况进行识别,工作时监控探头600 对所有盒底321上的图像进行采集,并采用色差对比算法对采集的图像进行污渍识别,具体算法步骤如下:

96.设置对比图像,即无污渍的盒底321图像;

97.将采集的图像与对比图像进行对比,得到色差值,如果色差值大于10%则识别结构为盒底321上附有污渍,然后通过清洗反馈模块向清洗站反馈具有污渍盒底321的信息,以便于清洗站的清洗人员对该盒底321进行及时清洗,保证下次能够正常使用,如未及时处理,则该盒底321将被停用,直至清洗完成后才能继续使用。

98.值得说明的是,清洗站的清洗人员也会定期对所有盒底321进行清洗和消毒,保证盒底321内的卫生程度。

99.实施例6

100.本实施例中机器人还可以在餐饮店进行使用,具体原理如下:

101.顾客通过用户单元进行下单,本实施例中中转单元为餐饮店的配菜处,烧好的菜在配菜出存放,然后通过机器人进行取菜,并完成菜品的配送。

102.实施例7

103.本实施例具体公开实现暂存中转的机器人餐食配送方法,具体包括如下方法步骤:

104.(一)、暂存阶段:

105.s1、触摸屏430进行身份认证,完成身份认证后电动锁止件3212解除锁止,然后盒盖322自动弹开;

106.s2、存放订单物品,存放后入柜信息发出模块将订单物品中转的信息发送至用户单元和基座控制模块;

107.(二)、取货阶段:

108.s3、基座控制模块接收入柜信息发出模块发送的订单物品中转信息;

109.s4、基座控制模块控制空闲机器人的移动基座100前往中转柜400;

110.s5、到达中转柜400后基座控制模块控制升降载台110进行抬升,使承载台210与订单物品所在的柜层板420保持齐平,与此同时,红外识别模块识别中转驱动道422并利用基座控制模块控制移动基座100进行移动,使承载驱动道212与中转驱动道422对齐;

111.s6、红外反馈模块将承载驱动道212与中转驱动道422对齐后的信息反馈至小车控制模块,通过小车控制模块控制驱动小车500带动托板310由中转腔410进入承载台210;

112.(三)、提货阶段:

113.s7、用户识别模块对用户进行认证,认证成功后电动锁止件3212解除锁止,然后盒盖322自动弹开。

114.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。