1.本发明涉及锂电池技术领域,尤其涉及一种离子电池电极片及其制备方法、制备离子电池电极片的装置、一种离子电池。

背景技术:

2.随着节能减排和电动化的全球趋势,电池储能技术的研究和应用越来越受到重视。近年来,由于电池正极和负极材料的限制,在安全的前提下进一步提高电池的能量密度和功率密度变得越来越困难。对于常用的锂离子电池,正极材料通常导电性很差,在高充放电倍率下,电极大量发热造成能量浪费并且损害了电池寿命。而大充电负载下,锂电池的负极材料导电性不足引发的电极极化可能诱导锂枝晶在负极表面沉积从而刺穿隔膜引发短路和火灾。

3.鉴于此背景,提高电极的导通能力对于提高电池的整体性能变得尤为重要。在传统的电池制造过程中,在电极活性物质中加入碳基低维导电材料是普遍做法,如碳纳米管,石墨烯等。碳基低维材料在特定的晶体方向上是非常优秀的电子离子混合导体,比如,单层石墨烯的层内导电率最高在107~108s/m数量级,是世界上已知的导电性最好的材料,而层间电导率要低3至4个数量级。另一方面,电池在充放电过程中,电极内部的电子在集流体和电极材料中往复定向运动,同时离子沿反方向在正负电极之间做往复定向运动。由于电池内部电子和离子运动的高度定向性,因此材料导电性的提升仅仅在电荷的运动方向上是有效的。

4.而采用传统的混料工艺,如球磨,搅拌,超声等等,在电极活性物质中加入碳基低维导电材料时,由于无法避免碳基低维导电材料的随机取向的问题,因此远远不能发挥碳基低维材料的导电优势,电池的正负极片的导电性能仍然较差。

技术实现要素:

5.有鉴于此,本发明提供了一种离子电池电极片及其制备方法、制备离子电池电极片的装置、一种离子电池,本发明提供的离子电池电极片导电性能好,能够显著提高离子电池的倍率性能。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种离子电池电极片,包括若干定向导电剂层;单层定向导电剂层的厚度<5μm,所述定向导电剂层包括一维导电剂和/或二维导电剂,所述一维导电剂的长度方向与导电剂所在平面平行,所述二维导电剂的平面切线方向与电极片法向方向平行。

8.优选的,所述离子电池电极片为离子电池正极片,还包括与所述定向导电剂层层叠设置的若干正极材料层,所述定向导电剂层的质量占所述离子电池正极片总质量的0.01~30%。

9.优选的,所述离子电池电极片为离子电池负极片,还包括与所述定向导电剂层层

叠设置的若干负极材料层,所述负极材料层的负极材料和所述定向导电剂层的导电剂相同时,单层负极材料层的厚度≥5μm;所述定向导电剂层的质量占所述离子电池负极片总质量的0.01~50%。

10.优选的,所述一维导电剂包括碳纳米管、碳纳米线和碳纳米带中的一种或多种;所述二维导电剂包括片层石墨、单层石墨烯和多层石墨烯中的一种多种。

11.优选的,所述一维导电剂的长度为3~10nm,所述二维导电剂的片层厚度为0.3~10nm。

12.优选的,所述定向导电剂层和所述正极材料层间隔层叠设置;

13.所述定向导电剂层和所述负极材料层间隔层叠设置。

14.优选的,单层正极材料层和单层负极材料层的厚度独立地为5~200μm;

15.所述离子电池电极片最外层为正极材料层或负极材料层。

16.本发明提供了上述技术方案所述离子电池电极片的制备方法,包括以下步骤:

17.将超声雾化处理的导电剂浆料喷涂于基材表面,形成导电剂浆料湿膜,所述导电剂浆料湿膜的厚度为≤5μm,导电剂浆料包括导电剂和稀释剂,喷涂后稀释剂挥发,导电剂定向取向形成单层定向导电剂层;

18.或采用原位气相沉积在基材表面沉积单层定向导电剂层;

19.单层定向导电剂层的厚度<5μm;

20.所述基材包括可分离基板、正极材料层或负极材料层;

21.当导电剂层的层数>1层时,重复单层导电剂层的制备。

22.通过后续切割得到合适厚度的电极片。

23.或通过光热固化3d打印直接成型合适厚度的电极片

24.本发明提供了上述技术方案所述的离子电池电极片使用的装置,包括:

25.涂布机,所述涂布机包括涂布机平台3,以及沿浆料传送方向设置于所述涂布机平台3上方的导电剂浆料储存器7,与所述导电剂浆料储存器7液体出口连通的超声雾化喷涂机9;

26.或包括:

27.3d打印系统,所述3d打印系统包括电极材料浆料储存器2,与所述电极材料浆料储存器2连通的成型仓22,位于所述成型仓22上方的激光器20;

28.以及位于所述成型仓22上方的导电剂浆料储存器7,与所述导电剂浆料储存器7液体出口连通的超声雾化喷涂机9;

29.本发明提供了一种离子电池,包括电极、隔膜和电解液,所述电极包括离子电池电极片和集流体,所述电池电极片为上述技术方案所述电池电极片或上述技术方案所述的制备方法制备得到的离子电池电极片。

30.为了实现上述发明目的,本发明提供以下技术方案:

31.本发明提供了一种离子电池电极片,包括定向导电剂层;单层定向导电剂层的厚度<5μm,所述定向导电剂层包括一维导电剂和/或二维导电剂,所述一维导电剂的长度方向与导电剂所在平面平行,所述二维导电剂的平面切线方向与电极片法向方向平行。本发明提供的离子电池电极片包括定向导电剂层,所述定向导电剂层包括一维导电剂和/或二维导电剂,其中一维导电剂和二维导电剂均定向排布:所述一维导电剂的长度方向与导电

剂所在平面平行,所述二维导电剂的平面切线方向与电极片法向方向平行;单层导电剂层的厚度<5μm,本发明通过限定导电层的厚度<5μm,限定导电剂层中的导电材料定向排布,同时在宏观尺度和微观尺度实现了导电材料的高导电率的晶体方向定向排布,能够充分发挥导电材料的高导电优势,能够极大降低离子电池电极片的内阻,提高离子电池电极片的导电性能。由实施例的结果表明,本发明提供的离子电池电极片相较于不含有定向导电剂层的电极片,导电能力提高了10倍。

32.同时,本发明提供的离子电池电极片由于传导电子离子性能的巨大提升,电极片厚度可以大幅度增加,因而有效降低了昂贵金属集流体,隔膜,和电解液等材料的占比,提高了能量密度,降低了材料成本。

33.本发明提供了一种离子电池,包括电极、隔膜和电解液,所述电极包括电池电极片和集流体,所述电池电极片为上述技术方案所述电池电极片或上述技术方案所述的制备方法制备得到的离子电池电极片。本发明提供的离子电池使用的电极片中包括定向导电剂层,同时在宏观尺度和微观尺度实现了导电材料的高导电率的晶体方向沿电池的电子、离子运动方向定向排布,能够充分发挥导电材料的高导电优势,极大降低电池内阻,提高电池的倍率性能。由实施例的结果表明,本发明提供的离子电池相较于不含有定向导电剂层的离子电池,电池内阻明显降低,高倍率放电时电池容量没有明显衰减,同时低倍率充放电时电池容量也有一定的提升。

附图说明

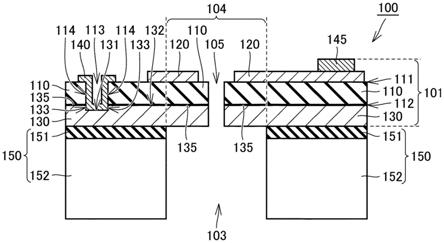

34.图1为本发明实施例提供的离子电池的结构示意图;

35.图2为本发明实施例提供的电池电极片的制备装置图;

36.图3为本发明实施例提供的电池电极片的制备装置图;

37.图4为本发明实施例提供的电池电极片的制备装置图;

38.图5为本发明实施例提供的电池电极片的制备装置图;

39.其中,1-搅拌桨,2-电极材料浆料储存器,3-涂布机平台,4-电极材料层,5-干燥机,6-压辊,7-导电剂浆料储存器,8-超声波扩散器,9-超声雾化喷涂机,10-涂布机组装区,11-切片机,12-刮刀,13-传送带平台,14-分离台,15-喷胶器,16-升降台,17-挡板,18-电极材料浆料储存器升降基板,19-红外灯,20-激光器,21-成型仓升降基板,22-成型仓;

40.图6为本发明实施例1~4和对比例1制备的正极片的电阻率比较图;

41.图7为本发明实施例5制备的锂离子电池的放电-容量曲线图;

42.图8为被本发明实施例1制备的导电剂层的电镜照片。

具体实施方式

43.本发明提供了一种离子电池电极片,其特征在于,包括定向导电剂层;单层定向导电剂层的厚度<5μm,所述定向导电剂层包括一维导电剂和/或二维导电剂,所述一维导电剂的长度方向与导电剂所在平面平行,所述二维导电剂的平面切线方向与电极片法向方向平行。

44.在本发明中,所述单层定向导电剂层的厚度<5μm,优选为0.3~3μm。

45.在本部发明的具体实施例中,单层定向导电剂层的厚度具体优选为0.3μm、0.6μm、

0.9μm、1.2μm。

46.在本发明中,所述一维导电剂优选包括碳纳米管、碳纳米线和碳纳米带中的一种或多种,更优选为碳纳米管。

47.在本本发明中,所述二维导电剂优选包括片层石墨、单层石墨烯和多层石墨烯中的一种多种,更优选包括单层石墨烯或多层石墨烯。

48.在本发明中,所述一维导电剂的长度优选为3~10nm,更优选为5~8nm。

49.在本发明中,所述二维导电剂的厚度优选为3~10nm,更优选为5~8nm。

50.本发明提供的离子电池电极片优选还包括与所述定向导电剂层层叠设置的正极材料层,所述定向导电剂层的质量占所述正极材料层和定向导电剂层总质量的0.01~30%。

51.在本发明中,所述正极材料层的正极材料优选包括锂基、钠基、钾基或铝基的过渡金属氧化物、磷酸盐、钴酸盐或硫酸盐中的一种或多种。

52.在本本发明的具体实施例中,当所述离子电池电极片具体优选为锂离子电池正极片时,所述正极材料具体优选为磷酸铁锂或lini3co3mn3o2。

53.在本发明中,单层正极材料层的厚度优选为5~200μm,更优选为100~150μm。

54.在本发明中,所述定向导电剂层的质量优选占所述正极材料层和定向导电剂层总质量的0.01~30%,更优选为1~25%。

55.在本发明中,所述导电剂层和所述正极材料层优选间隔层叠设置。

56.在本发明中,所述离子电池电极片的最外层优选为正极材料层。

57.本发明提供的离子电池电极片优选还包括与所述定向导电剂层层叠设置的负极材料层,所述负极材料层的负极材料和所述定向导电剂层的导电剂相同时,单层负极材料层的厚度≥5μm;所述定向导电剂层的质量占所述负极材料层和定向导电剂层总质量的0.01~50%。

58.在本发明中,所述负极材料层的负极材料优选包括石墨、硅粉和钛酸锂中的一种或多种。

59.在本发明中,单层负极材料层的厚度优选为5~200μm,更优选为100~150μm。

60.在本发明中,所述定向导电剂层的质量优选占所述负极材料层和定向导电剂层总质量的0.01~50%,更优选为1~35%。

61.在本发明中,所述导电剂层和所述负极材料层优选间隔层叠设置。

62.在本发明中,所述离子电池电极片的最外层优选为负极材料层。

63.本发明提供了上述技术方案所述电池电极片的制备方法,包括以下步骤:

64.将超声雾化处理的导电剂浆料喷涂于基材表面,形成导电剂浆料湿膜,所述导电剂浆料湿膜的厚度为≤5μm,导电剂浆料包括导电剂和稀释剂,喷涂后稀释剂挥发,所述挥发的过程中导电剂定向取向形成定向导电剂层;

65.或采用原位气相沉积在基材表面沉积定向导电剂层;

66.单层定向导电剂层的厚度<5μm;

67.所述基材包括可分离基板、正极材料层或负极材料层;

68.当导电剂层的层数>1层时,重复单层导电剂层的制备方法。

69.本发明将超声雾化处理的导电剂浆料喷涂于基材表面,形成导电剂浆料湿膜,所

述导电剂浆料湿膜的厚度为≤5μm,导电剂浆料包括导电剂和稀释剂(以下称为第一稀释剂),喷涂后第一稀释剂挥发,所述挥发的过程中导电剂定向取向形成定向导电剂层。

70.在本发明中,所述基材包括可分离基板、正极材料层或负极材料层,更优选为正极材料层或负极材料层。

71.在本发明的具体实施例中,所述分离基板具体优选为聚对苯二甲酸乙二醇酯(pet)离型膜。

72.在本发明中,所述第一稀释剂优选包括n-甲基吡咯烷酮、碳酸酯和水中的一种或多种,更优选为n-甲基吡咯烷酮。

73.在本发明中,所述导电剂浆料的质量百分数优选为10~30%,更优选为15~25%。

74.本发明对所述喷涂的具体实施过程没有特殊要求。

75.在本发明中,所述喷涂后得到导电剂浆料湿膜,所述导电剂浆料湿膜的厚度为≤5μm,优选为3~5μm,

76.本发明优选将所述导电剂浆料湿膜干燥,得到所述定向导电剂层。

77.在本发明中,所述干燥优选为自然晾干或加热烘干,本发明对所述加热烘干的具体温度和实施过程没有特殊要求。

78.本发明优选通干燥除去所述导电剂湿膜中的稀释剂,在所述干燥过程中,所述导电剂湿膜中的稀释剂挥发,所述导电剂由于较大的表面吸附能产生自发的取向行为,一维导电剂的长度方向与所述导电剂层的切向方向平行,所述二维导电剂的平面切线方向与所述所述导电剂层的切向方向平行,从而得到单层定向导电剂层。

79.本发明采用采用原位气相沉积在基材表面沉积定向导电剂层。本发明对所述原位气相沉积的具体实施过程没有特殊要求。

80.当导电剂层的层数>1层时,重复单层导电剂层的制备方法。

81.在本发明中,所述正极材料层的制备方法优选包括以下步骤:

82.将正极材料浆料涂覆(以下称为第一涂覆)于基材表面,形成正极材料浆料湿膜,

83.或采用3d打印正极材料浆料,形成正极材料浆料湿膜;

84.所述基材包括可分离基板或定向导电剂层;

85.将所述正极材料浆料湿膜干燥,得到单层正极材料层;

86.当正极材料层的层数>1层时,重复单层正极材料层的制备方法。

87.在本发明中,所述正极材料浆料优选包括正极材料、粘接剂和第二稀释剂。

88.在本发明中,所述粘接剂优选包括聚偏二氟乙烯(pvdf)、丁苯胶乳、羧甲基纤维素钠盐、聚四氟乙烯、环氧树脂和光敏丙烯酸酯中的一种或多种,更优选为pvdf。

89.在本发明中,所述第二稀释剂优选包括n-甲基吡咯烷酮、碳酸酯和水中的一种或多种,更优选为n-甲基吡咯烷酮。

90.在本发明中,所述正极材料浆料中,所述正极材料的质量百分含量优选为20~35%。

91.在本发明中,所述正极材料和所述粘接剂的质量比优选为8:1。

92.在本发明中,所述正极材料浆料的粘度优选<3000mpa

·

s。

93.在本发明中,所述正极材料浆料的制备方法优选包括:将所述正极材料和粘接剂第一混合得到混合料后,将所述混合料和所述第二稀释剂第二混合。在本发明中,所述第一

混合和第二混合优选在搅拌机中进行,所述第一混合和第二混合的时间独立地为2h。

94.在本部发明,所述第一涂覆优选为喷涂或刮涂。本发明对所述第二涂覆的具体实施过程没有特殊要求。

95.本发明采用3d打印正极材料浆料,形成正极材料浆料湿膜。

96.在本发明中,3d打印曝光所述正极材料浆料优选采用紫外激光曝光,所述紫外激光的波长优选为405nm,所述紫外激光的能量密度优选为500w/cm2。在本发明中,所述紫外激光光斑直径优选为70μm。在本发明中,所述紫外激光曝光优选在振镜的导向下选择性曝光,采用分离小岛式区块扫描,扫描速度优选为0.6m/s。在本发明中,所述曝光的形状为正极片横截面。

97.在本发明中,所述正极材料浆料湿膜的厚度为5~200μm;

98.得到正极材料浆料湿膜后,本发明将所述正极材料浆料湿膜干燥,得到单层正极材料层。

99.在本发明中,所述干燥优选为自然晾干或加热烘干,在本发明中,所述加热烘干优选为红外加热烘干。本发明对所述红外加热烘干的具体温度和实施过程没有特殊要求。

100.在本发明中,采用第二涂覆的方法制备正极材料湿膜时,所述干燥后得到正极材料干膜。本发明优选对所述正极材料干膜辊压,得到单层正极材料层。在本发明中,所述辊压优选采用压辊进行,本发明对所述压辊的辊压速度没有特殊要求。在本发明中,所述辊压的压缩量优选为10~30%。

101.本发明优选通过辊压提高所述正极材料层的致密性,有利于降低所述正极材料层的电阻,提高导电性。

102.在本发明中,所述负极材料层的制备方法优选包括以下步骤:

103.将负极材料浆料涂覆(以下称为第二涂覆)于基材表面,形成负极材料浆料湿膜,

104.或采用3d打印负极材料浆料,形成负极材料浆料湿膜;

105.所述基材包括可分离基板或定向导电剂层;

106.将所述负极材料浆料湿膜干燥,得到单层负极材料层;

107.当负极材料层的层数>1层时,重复单层负极材料层的制备方法;

108.形成所述负极材料层的负极材料和形成所述定向导电剂层的导电剂相同时,单层负极材料层的厚度≥5μm。

109.在本发明中,所述负极材料浆料优选包括负极材料、粘接剂和第三稀释剂。

110.在本发明中,所述粘接剂优选包括聚偏二氟乙烯(pvdf)、丁苯胶乳、羧甲基纤维素钠盐、聚四氟乙烯、环氧树脂和光敏丙烯酸酯中的一种或多种,更优选为pvdf。

111.在本发明中,所述第三稀释剂优选包括n-甲基吡咯烷酮、碳酸酯和水中的一种或多种,更优选为n-甲基吡咯烷酮。

112.在本发明中,所述负极材料浆料中,所述负极材料的质量百分含量优选为20~35%。

113.在本发明中,所述负极材料和所述粘接剂的质量比优选为8:1。

114.在本发明中,所述负极材料浆料的粘度优选<3000mpa

·

s。

115.在本发明中,所述负极材料浆料的制备方法优选包括:将所述负极材料和粘接剂第三混合得到混合料后,将所述混合料和所述第三稀释剂第四混合。在本发明中,所述第三

混合和第四混合优选在搅拌机中进行,所述第三混合和第四混合的时间独立地为2h。

116.在本部发明,所述第二涂覆优选为喷涂或刮涂。本发明对所述第三涂覆的具体实施过程没有特殊要求。

117.本发明采用3d打印负极材料浆料,形成负极材料浆料湿膜。

118.在本发明中,3d打印曝光所述负极材料浆料优选采用紫外激光曝光,所述紫外激光的波长优选为405nm,所述紫外激光的能量密度优选为500w/cm2。在本发明中,所述紫外激光光斑直径优选为70μm。在本发明中,所述紫外激光曝光优选在振镜的导向下选择性曝光,采用分离小岛式区块扫描,扫描速度优选为0.6m/s。在本发明中,所述曝光的形状为正极片横截面。

119.在本发明中,所述负极材料浆料湿膜的厚度为5~200μm;

120.得到负极材料浆料湿膜后,本发明将所述负极材料浆料湿膜干燥,得到单层负极材料层。

121.在本发明中,所述干燥优选为自然晾干或加热烘干,在本发明中,所述加热烘干优选为红外加热烘干。本发明对所述红外加热烘干的具体温度和实施过程没有特殊要求。

122.在本发明中,采用第二涂覆的方法制备负极材料湿膜时,所述干燥后得到负极材料干膜。本发明优选对所述负极材料干膜辊压,得到单层负极材料层。在本发明中,所述辊压优选采用压辊进行,本发明对所述压辊的辊压速度没有特殊要求。在本发明中,所述辊压的压缩量优选为10~30%。

123.本发明优选通过辊压提高所述负极材料层的致密性,有利于降低所述负极材料层的电阻,提高导电性。

124.本发明提供了一种制备上述技术方案所述离子电池电极片使用的装置,包括:

125.涂布机,所述涂布机包括涂布机平台3;

126.以及沿浆料传送方向设置于所述涂布机平台3上方的导电剂浆料储存器7,与所述导电剂浆料储存器7液体出口连通的超声雾化喷涂机9。

127.本发明提供的装置包括涂布机,所述涂布机包括涂布机平台3,所述涂布机平台3上用于放置成型基板。

128.作为本发明的一个具体实施例,所述涂布机安装传送带。在本发明中,当所述涂布机优选安装传送带时,所述电极材料浆料储存器2和导电剂浆料储存器7优选沿浆料加工方向依次设置于所述传送带平台13上。

129.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的电极材料浆料储存器2,所述电极材料浆料储存器2用于盛装正电极材料浆料或负电极材料浆料。

130.作为本发明的一个具体实施例,所述电极材料浆料储存器2设置搅拌桨1,所述搅拌桨1用于保持所述电极材料浆料储存器2中的电极材料浆料均匀不沉底。

131.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的第一干燥机5-1,所述第一干燥机5-1用于对电极材料层4干燥。

132.作为本发明的一个具体实施例,所述第一干燥机5-1优选为红外线干燥机。

133.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的压辊6,所述压辊6用于对电极材料层4辊压。

134.本发明提供的装置包括沿浆料加工方向设置于所述涂布机平台3上方的导电剂浆料储存器7,所述导电剂浆料储存器7用于盛放导电剂浆料。

135.作为本发明的一个具体实施例,所述导电剂浆料储存器7内设置曹胜波扩散器8,所述曹胜波扩散器8用于对盛放于所述8导电剂浆料储存器7中的导电剂浆料进行超声。

136.本发明提供的装置包括与所述导电剂浆料储存器7液体出口连通的超声雾化喷涂机9,所述超声雾化喷涂机9用于喷涂所述导电剂浆料。

137.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的涂布机组装区10,所述涂布机组装区10用于组装电池电极片。

138.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的切片机11,所述切片机11用于对组装后的电池电极片切片。

139.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的刮刀12,所述刮刀12用于对将电极材料层4的厚度控制为5~200μm。

140.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的第二干燥机5-2,所述第二干燥机5-2用于对导电剂层干燥。

141.作为本发明的一个具体实施例,所述第二干燥机5-2优选为红外线干燥机。

142.本发明提供的装置优选包括沿浆料加工方向设置于所述涂布机平台3上方的分离台14,所述分离台14用于将电池电极片和成型基板分离。

143.作为本发明的一个具体实施例,分离后的成型基板由传送带传送重复使用。

144.本发明提供的装置优选包括沿浆料加工方向与所述涂布机平台3连接的分离台14,所述分离台14用于将电池电极片和成型基板分离。

145.作为本发明的一个具体实施例,分离后的成型基板由传送带传送重复使用。

146.本发明提供的装置优选包括沿浆料加工方向与所述分离台14连接的升降台16,所述分离台16用于组装电池电极片。

147.本发明提供的装置优选包括沿浆料加工方向设置于所述升降台16一侧的挡板17,升降台16设置于所述分离台14和挡板17之间。

148.本发明提供的装置优选包括沿浆料加工方向设置于所述分离台14上方或设置于所述升降台上方的喷胶器15,所述喷胶器15对将导电剂层喷胶。

149.本发明提供了一种制备上述技术方案所述离子电池电极片使用的装置,包括:

150.3d打印系统,所述3d打印系统包括电极材料浆料储存器2,与所述电极材料浆料储存器2连通的成型仓22,位于所述成型仓22上方的激光器20;

151.以及位于所述成型仓22上方的导电剂浆料储存器7。

152.本发明提供的装置优选包括电极材料浆料储存器2。所述电极材料浆料储存器2用于盛放电极材料浆料。

153.作为本发明的一个具体实施例,所述电极材料浆料储存器2底面设置电极材料浆料储存器升降基板18,所述电极材料浆料储存器升降基板18能够提升所述电极材料浆料储存器2中的电极材料浆料的液位。

154.本发明提供的装置优选还包括设置于电极材料浆料储存器2顶端开口的刮刀12,所述刮刀12用于将所述电极材料浆料由所述电极材料浆料储存器2刮至成型仓22中。

155.本发明提供的装置包括与所述电极材料浆料储存器2连通的成型仓22,所述成型

仓22用于3d打印电池电极片。

156.作为本发明的一个具体实施例,所述电极材料浆料储存器2的顶端开口与所述成型仓22的顶端开口联通。

157.作为本发明的一个具体实施例,所述成型仓22底面设置成型仓升降基板21,所述成型仓22升降基板21能够降低所述成型仓22的液位。

158.本发明提供的装置包括设置于设置于所述成型仓22上方的导电剂浆料储存器7,所述导电剂浆料储存器7用于盛放导电剂浆料。

159.作为本发明的一个具体实施例,所述导电剂浆料储存器7内设置超声波扩散器8,所述超声波扩散器8用于对盛放于所述8导电剂浆料储存器7中的导电剂浆料进行超声。

160.本发明提供的装置包括与所述导电剂浆料储存器7液体出口连通的超声雾化喷涂机9,所述超声雾化喷涂机9用于喷涂所述导电剂浆料。

161.本发明提供的装置包括设置于设置于所述成型仓22上方的激光器20,所述激光器20用于进行3d打印。

162.本发明提供的装置优选设置于所述成型仓22上方的红外灯19,所述红外灯19用于对电极材料层和导电剂层干燥。

163.本发明提供了一种离子电池,包括电极、隔膜和电解液,所述电极包括电池电极片和集流体,

164.所述电池电极片为上述技术方案所述电池电极片或上述技术方案所述的制备方法制备得到的电池电极片,所述电池电极片中的定向导电剂层的切线方向与所述集流体平面的切线方向垂直。

165.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

166.实施例1

167.将磷酸铁锂和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到正极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

168.将粒径度3~10nm石墨烯纳米片和n-甲基吡咯烷酮按质量比为2:8配比后用超声波扩散器混合得到导电剂胶料;

169.采用图2所示的装置,将pet离型膜吸附在涂布机平台3上;

170.将正极材料浆料装入电极材料仓2中,在pet离型膜上涂布,涂成厚度100微米厚的薄膜;

171.用红外干燥机5-1干燥,将n-甲基吡咯烷酮挥发释放;

172.在涂布机平台3上用压辊6辊压,压缩量为10%~30%;

173.将导电剂浆料装入导电剂仓7中,采用超声波扩散器8超声,采用超声雾化喷涂机9向正极材料层上喷涂导电剂浆料,喷层厚3~5μm,自然晾干,得到定向导电剂层1.2μm,定向导电剂层的电子显微镜照片如图8,由图8可以得出,石墨烯纳米片喷涂形成的导电剂层中,石墨烯呈完全平行排列,表明着定向导电剂层内部可提供有效的定向导电能力。

174.重复上述涂布正极材料层和导电剂层,正极材料层和导电剂层间隔层叠5次,得到正极片。

175.实施例2

176.将石墨和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到负极材料

浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

177.负极片的制备方法与实施例1相同。

178.实施例3

179.用切片机11将实施例1制备的正极片切成1毫米的极片,压粘在集流体上,做成电池正极;

180.用切片机11将实施例2制备的负极片切成1毫米的极片,压粘在集流体上,做成电池负极;

181.将电池正极隔膜、电池富集层叠,焊接极耳,封装并注如电解液液,组成锂电池,示意图如图1所示。

182.实施例4

183.与实施例1制备方法相同,不同之处在于,制备的定向导电剂层的厚度为0.9μm,用切片机11将实施例4制备的正极片切成1毫米的极片,压粘在集流体上,做成电池正极。

184.实施例5

185.与实施例1制备方法相同,不同之处在于,制备的定向导电剂层的厚度为0.6μm,用切片机11将实施例5制备的正极片切成1毫米的极片,压粘在集流体上,做成电池正极。

186.实施例6

187.与实施例1制备方法相同,不同之处在于,制备的定向导电剂层的厚度为0.3μm,用切片机11将实施例6制备的正极片切成1毫米的极片,压粘在集流体上,做成电池正极。

188.实施例7

189.将磷酸铁锂和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到正极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

190.将粒径度3~10nm石墨烯纳米片和n-甲基吡咯烷酮按质量比为2:8配比后用超声波扩散器混合得到导电剂胶料;

191.采用图3所示的装置,将pet离型膜吸附在涂布机传送带13上;

192.将正极材料浆料装入电极材料仓2中,在pet离型膜涂布,涂成厚度100微米厚的薄膜;

193.用红外干燥机5-1干燥,将n-甲基吡咯烷酮挥发释放;

194.在传送带13上用压辊6辊压,压缩量为10%~30%;

195.将导电剂浆料装入导电剂仓7中,采用超声波扩散器8超声,采用超声雾化喷涂机9向正极材料层上喷涂导电剂浆料,喷层厚3~5μm,自然晾干,得到定向导电剂层0.3μm,定向导电剂层的电子显微镜照片如图8相似,表明着定向导电剂层内部可提供有效的定向导电能力。

196.采用红外干燥机5-2干燥,将n-甲基吡咯烷酮挥发释放;

197.通过离型膜分离台14将离型膜跟点极片剥离分开,离型膜通过传送带循环,剥离的电极片继续前送至分离台14上;

198.在分离台14上对待切叠层的极片喷涂水溶性喷胶;

199.用切片机11将喷涂好的极片切成300长一段,在升降台16上粘叠堆高至电池极片所需高度;

200.用切片机11将堆高的极片块切成1毫米的极片,压粘在集流体上,做成电池正极;

201.实施例8

202.将石墨和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到负极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

203.负电极的制备方法与实施例7相同。

204.实施例9

205.将磷酸铁锂和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到正极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

206.将粒径度3~10nm石墨烯纳米片和n-甲基吡咯烷酮按质量比为2:8配比后用超声波扩散器混合得到导电剂胶料;

207.采用图4所示的装置,将pet离型膜吸附在涂布机传送带13上;

208.将正极材料浆料装入电极材料仓2中,在pet离型膜涂布,涂成厚度100微米厚的薄膜;

209.用红外干燥机5-1干燥,将n-甲基吡咯烷酮挥发释放;

210.在传送带13上用压辊6辊压,压缩量为10%~30%;

211.将导电剂浆料装入导电剂仓7中,采用超声波扩散器8超声,采用超声雾化喷涂机9向正极材料层上喷涂导电剂浆料,喷层厚3~5μm,自然晾干,得到定向导电剂层0.6μm,定向导电剂层的电子显微镜照片如图8相似,表明着定向导电剂层内部可提供有效的定向导电能力。

212.采用红外干燥机5-2干燥,将n-甲基吡咯烷酮挥发释放;

213.通过离型膜分离台14将离型膜跟点极片剥离分开,离型膜通过传送带循环,剥离的电极片继续前送至分离台14上,用挡板17挡住定位,当板位置剧切刀位置距离1毫米,;用切片机11切片,送至升降台16上,并用喷胶器15喷涂水溶性喷胶,粘叠堆高至电池极片所需高度;

214.将极片压粘在集流体上,做成电池正极;

215.将石墨和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到负极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

216.负电极的制备方法与本实施例正极相同;

217.将电池正极隔膜、电池富集层叠,焊接极耳,封装并注如电解液液,组成锂电池。

218.实施例10

219.将磷酸铁锂和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到正极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

220.将粒径度3~10nm石墨烯纳米片和n-甲基吡咯烷酮按质量比为2:8配比后用超声波扩散器混合得到导电剂胶料;

221.采用图5所示的装置,将需成型的电池正极片使用3d打印软件分层,层厚为40微米,总层数1000层。打印方向设定垂直于纳米材料导电层。

222.将活性材料浆料储存在电极材料浆料储存器2,电极浆料仓底2底面为可升降基板18。预热120℃并维持可升降基板18。

223.打印开始,浆料仓升降基板18上升一层,同时成型仓基板21下降一层。使用刮刀12涂布转移正极材料浆料至成型仓22的升降基板21上,刮刀12的移动速度为10mm/s;

224.使用红外灯15照射烘干溶剂3min,溶剂做回收处理。

225.用波长405纳米紫外激光20在振镜的导向下选择性曝光浆料,曝光形状为极片横截面,紫外激光能量密度为500w/cm2,激光光斑直径为70μm,采用分离小岛式区块扫描,扫描速度为0.6m/s,正极材料层,

226.使用超声雾化喷嘴9在正极材料层表面均匀喷涂导电剂浆料,喷层厚在3~5微米,喷涂完后超声雾化喷嘴9退出工作区,紫外激光20进行选区光固化;

227.使用红外灯19照射烘干溶剂3min,溶剂做回收处理,烘干后石墨烯层厚约0.3微米。

228.重复打印正极材料层和导电剂层,至打印完成。

229.将打印成型的极片取出,清洗,并使用导电胶压粘在集流体12上,做成电池正极;打印仓内余料回收再利用;

230.将石墨和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到负极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

231.负电极的制备方法与本实施例正极相同;

232.将电池正极隔膜、电池富集层叠,焊接极耳,封装并注如电解液液,组成锂电池。

233.对比例1

234.将磷酸铁锂、粒径度3~10nm石墨烯纳米片和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到混合正极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1,石墨烯纳米片和n-甲基吡咯烷酮按质量比为2:8;

235.采用图2所示的装置,将pet离型膜吸附在涂布机平台3上;

236.将混合正极材料浆料装入电极材料仓2中,在pet离型膜上涂布,直接制备得到正极片,用切片机11将实施例6制备的正极片切成1毫米的极片,压粘在集流体上,做成电池正极。

237.将石墨和pvdf混合均匀得到混合料后再和n-甲基吡咯烷酮混合2h得到负极材料浆料,其中磷酸铁锂的质量百分含量为30%,磷酸铁锂和pvdf的质量比为8:1;

238.负电极的制备方法与本对比例正极相同;

239.将电池正极隔膜、电池富集层叠,焊接极耳,封装并注如电解液液,组成锂电池。

240.测试例1

241.将实施例3~6制备的电池正极和对比例1制备的电池正极进行导电性测试,测试结构如图6所示,相比对比例1制备的正极,本发明实施例制备的正极的导电性能有显著提高,当导电剂层厚度为1.2μm(实施例3正极)时,正极的定向导电能力相比无导电层(对比例1)提高了接近10倍。

242.测试例2

243.对实施例10和对比例1制备的的锂离子电池进行电学性能测试,其中放电-容量曲线图如图7所示,由图7可以得出,本发明实施例制备的锂离子电池高倍率放电时电池容量没有明显衰减,同时低倍率充放电时电池容量也有一定的提升。

244.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。