1.本发明涉及高浓盐废水处理方法,具体涉及一种基于热泵的蒸发冷冻耦合高浓盐废水处理方法及系统。

背景技术:

2.近几年,随着社会发展和环保意识的提高,钢铁、电力、化工、煤炭、炼化等行业推广工业废水循环利用,努力实现零排放或近零排放。工业废水一般含有有机物、悬浮物、胶体、微生物及可溶性盐等,成分复杂,处理工艺流程长、难度大、方法综合性强。绝大多数工业废水经过前期的物化预处理、生化处理和深度处理,已除去大部分的不溶性固体、有机物和有害物质,排出总溶解固体(tds)质量分数在8%以上高浓盐废水,该高浓盐废水的处理工艺成为实现零排放或近零排放的关键环节。

3.对于含cod高浓盐废水,无法采用常规的反渗透、电渗析或其他膜分离技术处理,存在处理费用较高、对有害物质处理不完全问题,仍需进行二次处理。对于含有单一盐类的高浓盐废水,可利用蒸发浓缩技术,回收盐类及高纯蒸馏水。但如果废水中含有两种及以上的盐类,例如氯化钠和硫酸钠已经接近共饱和点的高浓盐废水,该浓盐废水的直接蒸发会导致cod高度富集,沸点温升高,换热面结构,传热效率下降,结晶困难、蒸发出的产品为混盐,按照现有产品的划分标准将划归杂盐,杂盐处理费极其高昂。此外,浓盐废水的处理还处在设备腐蚀严重、能耗高、成本高、投资成本高的问题。

技术实现要素:

4.本发明的目的是解决现有含有氯化钠和硫酸钠高浓盐废水处理方法难以得到高品质的化工产品,并且存在设备腐蚀严重、能耗高、成本高、投资成本高的不足之处,而提供一种基于热泵的蒸发冷冻耦合高浓盐废水处理方法及系统。

5.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

6.一种基于热泵的蒸发冷冻耦合高浓盐废水处理方法,其特殊之处在于,包括如下步骤:

7.步骤(1):预处理

8.将富含氯化钠和硫酸钠的高浓盐废水经过蒸发结晶处理后送入预冷器,经预冷器过滤、降温后进入冷冻结晶器产生冷冻结晶器上清液和冷冻结晶器剩余溶液;

9.步骤(2):硫酸钠处理

10.(2.1)冷冻结晶器剩余溶液通过循环泵进入热泵蒸发器,与热泵蒸发器的低温制冷剂进行热量交换,冷冻结晶器剩余溶液完成第一次降温,升温后的低温制冷剂蒸发为气态,进入热泵压缩机,经热泵压缩机加压后成为高温高压气态制冷剂,然后进入热泵冷凝器;

11.(2.2)步骤(2.1)中完成第一次降温的冷冻结晶器剩余溶液进入冷冻结晶器,经冷冻结晶器第二次降温后产出富含硫酸钠的液相物料,其含固率控制在10%-15%,其底部的

盐腿区域含固率控制在15%-20%;

12.(2.3)富含硫酸钠的液相物料通过芒硝出料泵进入芒硝旋流器,芒硝旋流器上清液返回冷冻结晶器重新结晶,芒硝旋流器剩余溶液进入芒硝离心机,经过芒硝离心机离心后产出芒硝产品;

13.步骤(3):氯化钠处理

14.(3.1)对步骤产生的所述冷冻结晶器上清液采用mvr(机械式蒸汽再压缩技术)获得富含氯化钠的液相物料;

15.(3.2)对富含氯化钠的液相物料采用蒸发浓缩获得晶浆溶液;

16.(3.3)晶浆溶液通过氯化钠出料泵进入氯化钠旋流器,氯化钠旋流器上清液返回氯化钠结晶器重新结晶,氯化钠旋流器剩余溶液进入氯化钠离心机,经过氯化钠离心机离心后产出氯化钠产品。

17.进一步地,所述步骤(3.1)具体为:

18.(3.1.1)冷冻结晶器上清液进入预冷器,经预冷器升温后进入闪蒸罐闪蒸,产出富含氯化钠的溶液;

19.(3.1.2)富含氯化钠的溶液通过闪蒸循环泵加压后进入热泵冷凝器,与高温高压气态制冷剂进行热量交换,使富含氯化钠的溶液升温至过热,高温高压气态制冷剂降温冷凝为液态高温制冷剂,然后通过节流阀进行绝热膨胀,膨胀后的液态高温制冷剂气化且降温为低温制冷剂,低温制冷剂进入热泵蒸发器进行热量交换;

20.(3.1.3)升温后富含氯化钠的溶液进入闪蒸罐,经闪蒸罐闪蒸后产出第一个二次蒸汽和闪蒸完成液,闪蒸完成液通过闪蒸罐出料泵进入氯化钠结晶器;

21.(3.1.4)闪蒸完成液经氯化钠结晶器闪蒸后产出第二个二次蒸汽和富含氯化钠的液相物料,富含氯化钠的液相物料含固率控制在10%-15%,其底部的盐腿区域含固率控制在15%-20%。

22.进一步地,所述步骤(3.2)具体为:

23.第二个二次蒸汽和第一个二次蒸汽均通过蒸汽压缩机压缩为压缩蒸汽后进入强制循环换热器,步骤(3.1.4)中所得富含氯化钠的液相物料通过氯化钠循环泵进入强制循环换热器,压缩蒸汽和富含氯化钠的液相物料之间进行热量交换,压缩蒸汽冷凝产生冷凝水,并排出,富含氯化钠的液相物料进入过饱和状态后进入氯化钠结晶器,经氯化钠结晶器闪蒸后产出第三个二次蒸汽、晶浆溶液和少量杂盐母液,将第三个二次蒸汽和少量杂盐母液排出。

24.进一步地,步骤(2.3)中,使所述芒硝产品含水量小于5%;步骤(3.3)中,使所述氯化钠产品含水量小于5%。

25.同时,本发明还提供了一种基于热泵的蒸发冷冻耦合高浓盐废水处理系统,用于上述基于热泵的蒸发冷冻耦合高浓盐废水处理方法,其特殊之处在于:包括冷冻脱硝系统、芒硝处理系统、氯化钠处理系统和热泵耦合系统;

26.所述冷冻脱硝系统用于从待处理废水分离出富含硫酸钠的液相物料,其包括预冷器、冷冻结晶器和循环泵;

27.所述芒硝处理系统用于对富含硫酸钠的液相物料进行浓缩提纯、离心后产出芒硝产品,芒硝处理系统包括依次连接的芒硝出料泵、芒硝旋流器和芒硝离心机;

28.所述氯化钠处理系统用于通过mvr获得富含氯化钠的液相物料,然后对富含氯化钠的液相物料采用蒸发浓缩获得晶浆溶液,最后对晶浆溶液进行浓缩提纯、离心后产出氯化钠产品;氯化钠处理系统包括闪蒸罐、蒸汽压缩机、氯化钠循环泵、强制循环换热器和氯化钠结晶器;

29.所述热泵耦合系统包括热泵蒸发器、热泵压缩机、热泵冷凝器和节流阀;

30.所述预冷器废水输出端与冷冻结晶器废水输入端相连,预冷器上清液输入端与冷冻结晶器上清液输出端相连;预冷器上清液输出端与闪蒸罐上清液输入端相连,预冷器将待处理废水进行过滤降温后输入冷冻结晶器形成冷冻结晶器上清液和冷冻结晶器剩余溶液,然后将冷冻结晶器输送回的冷冻结晶器上清液进行升温后送入闪蒸罐;所述待处理废水为富含氯化钠和硫酸钠的高浓盐废水;

31.所述冷冻结晶器剩余溶液输出端通过循环泵与热泵蒸发器剩余溶液输入端相连,冷冻结晶器剩余溶液输入端与热泵蒸发器剩余溶液输出端相连,冷冻结晶器硫酸钠液相物料输出端与芒硝出料泵硫酸钠液相物料输入端相连;用于将冷冻结晶器剩余溶液进行降温后产出富含硫酸钠的液相物料;冷冻结晶器上清液输入端与芒硝旋流器上清液输出端相连,用于将氯化钠旋流器上清液输送回氯化钠结晶器重新结晶;

32.所述闪蒸罐溶液输出端通过闪蒸循环泵与热泵冷凝器溶液输入端相连,闪蒸罐溶液输入端与热泵冷凝器溶液输出端相连,用于将闪蒸罐输出的富含氯化钠的溶液通过闪蒸循环泵加压后,输送进热泵冷凝器的管内进行加热,再输送回闪蒸罐进行闪蒸后产出第一个二次蒸汽和闪蒸完成液;闪蒸罐完成液输出端通过闪蒸出料泵与氯化钠结晶器完成液输入端相连,用于输送闪蒸完成液;闪蒸罐蒸汽输出端通过蒸汽压缩机与强制循环换热器蒸汽输入端相连,用于将第一个二次蒸汽经蒸汽压缩机压缩产出的压缩蒸汽输送进强制循环换热器;

33.所述氯化钠结晶器对闪蒸完成液进行闪蒸后产出第二个二次蒸汽和富含氯化钠的液相物料;氯化钠结晶器蒸汽输出端通过蒸汽压缩机与强制循环换热器蒸汽输入端,氯化钠结晶器氯化钠液相物料输出端通过氯化钠循环泵与强制循环换热器氯化钠液相物料输入端相连,用于将富含氯化钠的液相物料和第二个二次蒸汽经蒸汽压缩机压缩产出的压缩蒸汽输送进强制循环换热器;

34.所述强制循环换热器氯化钠液相物料输出端与氯化钠结晶器氯化钠液相物料溶液输入端相连,用于将压缩蒸汽和富含氯化钠的液相物料进行热量交换后产出的晶浆溶液输送进氯化钠结晶器;

35.所述热泵蒸发器制冷剂输出端通过热泵压缩机与热泵冷凝器制冷剂输入端相连,所述热泵冷凝器制冷剂输出端通过节流阀与热泵蒸发器制冷剂输入端,用于吸收冷冻结晶器上清液和冷冻结晶器剩余溶液处理过程中产生的热量,并通过低温制冷剂-高温高压气态制冷剂-液态高温制冷剂-低温制冷剂的形态变化进行热量循环。

36.进一步地,所述氯化钠结晶器晶浆溶液输出端依次连接有氯化钠出料泵、氯化钠旋流器和氯化钠离心机,所述氯化钠旋流器上清液输出端与氯化钠结晶器上清液输入端相连,用于将氯化钠旋流器上清液输送回氯化钠结晶器重新结晶;所述氯化钠旋流器剩余溶液输出端与氯化钠离心机相连。

37.进一步地,所述热泵压缩机为螺杆式或离心式串联;所述蒸汽压缩机为变频离心

式蒸汽压缩机。

38.与现有技术相比,本发明的有益效果是:

39.(1)本发明公开了一种基于热泵的蒸发冷冻耦合高浓盐废水处理方法,该方法基于氯化钠、硫酸钠等无机盐在不同温度下的溶解度不同的原理,通过控制温度来分离出富含硫酸钠的液相物料,并制得芒硝产品,而含有氯化钠的冷冻结晶器上清液经过多效蒸发和蒸发浓缩后获得富含氯化钠的液相物料,最终制得氯化钠产品,芒硝产品和氯化钠产品经过熔融结晶或者回流到前端的结晶装置,可产生高品质产品;该方法采用制冷剂替代循环冷却水,用于对冷冻结晶器剩余溶液第一次降温,以及对富含氯化钠的溶液升温,并利用氯化钠产品制备过程中产生的第二个二次蒸汽和第一个二次蒸汽对富含氯化钠的液相物料升温,节省了工艺成本和废料产出。

40.(2)本发明公开了一种基于热泵的蒸发冷冻耦合高浓盐废水处理系统,适用于上述方法,该系统包含冷冻脱硝系统、芒硝处理系统、氯化钠处理系统和热泵耦合系统;其中热泵耦合系统采用制冷剂代替循环冷却水进行热量交换,并充分利用氯化钠处理系统产生的第一个二次蒸汽和第二个二次蒸汽,使得本发明不需要再提供外来蒸汽,降低系统对外界公用工程的依赖以及工艺成本。

附图说明

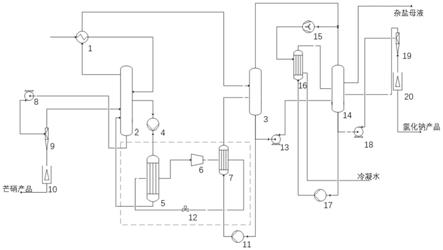

41.图1为本发明一种基于热泵的蒸发冷冻耦合高浓盐废水处理方法的示意图。

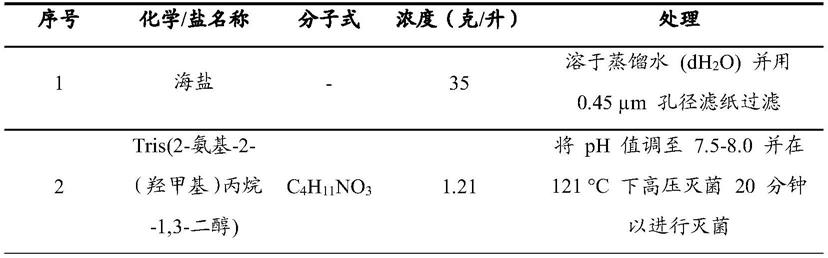

42.附图标记说明如下:1-预冷器,2-冷冻结晶器,3-闪蒸罐,4-循环泵,5-热泵蒸发器,6-热泵压缩机,7-热泵冷凝器,8-芒硝出料泵,9-芒硝旋流器,10-芒硝离心机,11-闪蒸循环泵,12-节流阀,13-闪蒸出料泵,14-氯化钠结晶器,15-蒸汽压缩机,16-强制循环换热器,17-氯化钠循环泵,18-氯化钠出料泵,19-氯化钠旋流器,20-氯化钠离心机。

具体实施方式

43.下面结合附图和示例性实施例对本发明作进一步地说明。

44.参照图1,一种基于热泵的蒸发冷冻耦合高浓盐废水处理方法,采用上述基于热泵的蒸发冷冻耦合高浓盐废水处理系统,包括如下步骤:

45.步骤(1):预处理

46.富含氯化钠和硫酸钠的高浓盐废水经过mvr处理后获得5000kg待处理废水,其中氯化钠含量为20%,硫酸钠含量为7.85%;待处理废水进入预冷器1,经预冷器1过滤、降温后进入冷冻结晶器2产生冷冻结晶器上清液和冷冻结晶器剩余溶液,其中冷冻结晶器上清液产率为4240kg/h,温度为14℃;

47.步骤(2):硫酸钠处理

48.(2.1)冷冻结晶器剩余溶液通过循环泵4进入热泵蒸发器5,与热泵蒸发器5的低温制冷剂进行热量交换,冷冻结晶器剩余溶液完成第一次降温,升温后的低温制冷剂蒸发为气态,进入热泵压缩机6,经螺杆式热泵压缩机6加压后成为75℃的高温高压气态制冷剂,然后进入热泵冷凝器7;

49.(2.2)步骤(2.1)中完成第一次降温的冷冻结晶器剩余溶液进入冷冻结晶器2,经冷冻结晶器2第二次降温后产出富含硫酸钠的液相物料,其含固率控制在10%-15%,其底

部的盐腿区域含固率控制在15%-20%;

50.(2.3)富含硫酸钠的液相物料通过芒硝出料泵8进入芒硝旋流器9,芒硝旋流器9上清液返回冷冻结晶器2重新结晶,芒硝旋流器9剩余溶液进入芒硝离心机10,经过芒硝离心机10离心后产出芒硝产品760kg/h;芒硝产品含水量小于5%,其可通过再次溶解重结晶产生无水硫酸钠,也可作为产品直接销售;

51.步骤(3):氯化钠处理

52.(3.1)对步骤(1)产生的所述冷冻结晶器上清液采用mvr获得富含氯化钠的液相物料;

53.(3.1.1)冷冻结晶器上清液进入预冷器1,经预冷器1升温后进入闪蒸罐3闪蒸,产出富含氯化钠的溶液;

54.(3.1.2)富含氯化钠的溶液通过闪蒸循环泵11加压后进入热泵冷凝器7,与高温高压气态制冷剂进行热量交换,使富含氯化钠的溶液升温至70℃,高温高压气态制冷剂降温冷凝为液态高温制冷剂,然后通过节流阀12进行绝热膨胀,膨胀后的液态高温制冷剂气化且降温为低温制冷剂,低温制冷剂进入热泵蒸发器5进行热量交换;

55.(3.1.3)升温后富含氯化钠的溶液进入闪蒸罐3,经闪蒸罐3闪蒸后产出第一个二次蒸汽和闪蒸完成液,闪蒸完成液通过闪蒸罐出料泵13进入氯化钠结晶器14;

56.(3.1.4)闪蒸完成液经氯化钠结晶器14闪蒸后产出第二个二次蒸汽和富含氯化钠的液相物料,富含氯化钠的液相物料含固率控制在10%-15%,其底部的盐腿区域含固率控制在15%-20%;

57.(3.2)对富含氯化钠的液相物料采用蒸发浓缩获得晶浆溶液;

58.第二个二次蒸汽和第一个二次蒸汽流量合计为150kg/h,两者均通过变频式离心蒸汽压缩机15压缩为压缩蒸汽后进入强制循环换热器16,富含氯化钠的液相物料通过氯化钠循环泵17进入强制循环换热器16,压缩蒸汽和富含氯化钠的液相物料之间进行热量交换,压缩蒸汽冷凝产生冷凝水,并排出,富含氯化钠的液相物料进入过饱和状态后进入氯化钠结晶器14,经氯化钠结晶器14闪蒸后产出第三个二次蒸汽、晶浆溶液和少量杂盐母液,杂盐母液产率为1120kg/h,将第三个二次蒸汽和少量杂盐母液排出;

59.(3.3)晶浆溶液通过氯化钠出料泵18进入氯化钠旋流器19,氯化钠旋流器19上清液返回氯化钠结晶器14重新结晶,氯化钠旋流器19剩余溶液进入氯化钠离心机20,经过氯化钠离心机20离心后产出氯化钠产品740kg/h;氯化钠产品含水量小于5%,其可通过干燥产生氯化钠产品盐;也可溶解重结晶产生高品质氯化钠;也可作为湿盐直接销售。

60.本实施例中,热泵蒸发器采用r22制冷剂,需要冷量为225kw;相较于采用循环冷却水的现有工艺,节省循环冷却水56.5t/h,节省蒸汽220kg/h。

61.同时,本发明还提供一种基于热泵的蒸发冷冻耦合高浓盐废水处理系统,包括冷冻脱硝系统、芒硝处理系统、氯化钠处理系统和热泵耦合系统,虚线框部分为热泵耦合系统。

62.冷冻脱硝系统用于从待处理废水分离出富含硫酸钠的液相物料,其包括预冷器1、冷冻结晶器2和循环泵4。

63.芒硝处理系统用于对富含硫酸钠的液相物料进行浓缩提纯、离心后产出芒硝产品;芒硝处理系统包括依次连接的芒硝出料泵8、芒硝旋流器9和芒硝离心机10。

64.氯化钠处理系统用于通过mvr获得富含氯化钠的液相物料,然后对富含氯化钠的液相物料采用蒸发浓缩获得晶浆溶液,最后对晶浆溶液进行浓缩提纯、离心后产出氯化钠产品;氯化钠处理系统包括闪蒸罐3、变频式离心蒸汽压缩机15、氯化钠循环泵17、强制循环换热器16、氯化钠结晶器14,以及氯化钠结晶器14晶浆溶液输出端依次连接的氯化钠出料泵18、氯化钠旋流器19和氯化钠离心机20。

65.热泵耦合系统包括热泵蒸发器5、螺杆式热泵压缩机6、热泵冷凝器7和节流阀12。

66.预冷器1废水输出端与冷冻结晶器2废水输入端相连,预冷器1上清液输入端与冷冻结晶器2上清液输出端相连;预冷器1上清液输出端与闪蒸罐3上清液输入端相连,预冷器1将待处理废水进行过滤降温后输入冷冻结晶器1形成冷冻结晶器上清液和冷冻结晶器剩余溶液,然后将冷冻结晶器2输送回的冷冻结晶器上清液进行升温后送入闪蒸罐3;所述待处理废水为富含氯化钠和硫酸钠的高浓盐废水.

67.冷冻结晶器2剩余溶液输出端通过循环泵4与热泵蒸发器5剩余溶液输入端相连,冷冻结晶器2剩余溶液输入端与热泵蒸发器5剩余溶液输出端相连,冷冻结晶器2硫酸钠液相物料输出端与芒硝出料泵8硫酸钠液相物料输入端相连;用于将冷冻结晶器剩余溶液进行降温后产出富含硫酸钠的液相物料;冷冻结晶器2上清液输入端与芒硝旋流器9上清液输出端相连,用于将氯化钠旋流器19上清液输送回氯化钠结晶器14重新结晶。

68.闪蒸罐3溶液输出端通过闪蒸循环泵11与热泵冷凝器7溶液输入端相连,闪蒸罐3溶液输入端与热泵冷凝器7溶液输出端相连,用于将闪蒸罐3输出的富含氯化钠的溶液通过闪蒸循环泵11加压后,输送进热泵冷凝器7的管内进行加热,再输送回闪蒸罐3进行闪蒸后产出第一个二次蒸汽和闪蒸完成液;闪蒸罐3完成液输出端通过闪蒸出料泵13与氯化钠结晶器14完成液输入端相连,用于输送闪蒸完成液;闪蒸罐3蒸汽输出端通过蒸汽压缩机15与强制循环换热器16蒸汽输入端相连,用于将第一个二次蒸汽经蒸汽压缩机15压缩产出的压缩蒸汽输送进强制循环换热器16。

69.氯化钠结晶器14对闪蒸完成液进行闪蒸后产出第二个二次蒸汽和富含氯化钠的液相物料;氯化钠结晶器14蒸汽输出端通过蒸汽压缩机15与强制循环换热器16蒸汽输入端,氯化钠结晶器14氯化钠液相物料输出端通过氯化钠循环泵17与强制循环换热器16氯化钠液相物料输入端相连,用于将富含氯化钠的液相物料和第二个二次蒸汽经蒸汽压缩机15压缩产出的压缩蒸汽输送进强制循环换热器16;氯化钠旋流器19上清液输出端与氯化钠结晶器14上清液输入端相连,用于将氯化钠旋流器19上清液输送回氯化钠结晶器14重新结晶;所述氯化钠旋流器19剩余溶液输出端与氯化钠离心机20相连。

70.强制循环换热器16氯化钠液相物料输出端与氯化钠结晶器14氯化钠液相物料溶液输入端相连,用于将压缩蒸汽和富含氯化钠的液相物料进行热量交换后产出的晶浆溶液输送进氯化钠结晶器14。

71.热泵蒸发器5制冷剂输出端通过热泵压缩机6与热泵冷凝器7制冷剂输入端相连,所述热泵冷凝器7制冷剂输出端通过节流阀12与热泵蒸发器5制冷剂输入端,用于吸收冷冻结晶器上清液和冷冻结晶器剩余溶液处理过程中产生的热量,并通过低温制冷剂-高温高压气态制冷剂-液态高温制冷剂-低温制冷剂的形态变化进行热量循环。

72.本实施例中,富含硫酸钠的液相物料含固率控制在10%-15%,其底部的盐腿区域含固率控制在15%-20%;富含氯化钠的液相物料含固率控制在10%-15%,其底部的盐腿

区域含固率控制在15%-20%;所采用的制冷剂为r22制冷剂。最终,该系统获得芒硝产品和氯化钠产品,少量母液外排可产生少量杂盐母液,同时将废水处理为产品水;产品水降温进入生物处理单元或者继续精制处理后可按工艺要求回用;杂盐含水率不高于10%,杂盐作为危费填埋处理。

73.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。