1.本发明涉及一种用于测量产品中狭槽的间隔开的相对边缘之间的宽度的设备。本发明还涉及一种用于测量产品中狭槽的间隔开的相对边缘之间的宽度的方法。

背景技术:

2.该产品尤其可以是可折叠的盒子,例如由纸板制成且更具体地由瓦楞纸板制成的包装盒。在盒子的制造过程中,两个相对的纸板面板通过中间的胶翼彼此胶合。两个狭槽在折叠胶合状态的折叠盒的两个相邻纸板面板之间横向延伸。第一狭槽从纵向后边缘延伸到折叠盒的中心,而第二狭槽从折叠盒的中心延伸到纵向前边缘,这些狭槽被连接相对面板的胶翼中断。

3.在现有技术中,用于制造盒子的包装机包括折叠胶合单元。在每个纸板坯料的折叠粘合操作期间,由于单元的可移动元件的偏差,和/或由于在加工过程中全部或部分坯料相对于机器的偏移和/或由于具有与纸板坯料的理想模型略有不同的几何特性的坯料,两个面板一旦被折叠和胶合,它们有时会出现与期望位置的位置偏差。

4.假设纸板面板正确地相互胶合,则狭槽在整个宽度上具有恒定的尺寸。如果宽度在某些公差内相同并且位于预定义的范围内,则认为质量是正确的。然而事实证明,纸板部分有时不是完全正方形的。然后,狭槽可能倾斜地或沿着弯曲路径从折叠盒的一侧延伸到另一侧。这种缺陷被称为“正方形问题”,因为它是纸板部分不是正方形的结果。狭槽的尺寸随宽度变化。这种缺陷可能是由于不正确的切割、不正确的折痕、不正确的折叠和/或不正确的胶合造成的。

5.现有技术水平

6.今天,具有良好可重复性的用于测量狭槽的宽度的光学装置已安装在包装机中。然而,这些装置非常昂贵、笨重,通常固定在包装机的出口水平处。

7.为了准时检查和测量,包装机的操作员在生产过程中必须不时地拿起折叠盒样品,以检查质量并测量折叠盒的尺寸、更具体地狭槽的宽度。他们通常使用常用工具,例如卷尺或标准卡尺。

8.然而,用于检查和/或测量宽度的这些工具不是特定的,并且可能导致在将设备定位到产品高度和/或读取宽度值时出错。卷尺的测量的精度不能超过1毫米。使用标准卡尺的难点在于内爪非常薄和小。因此,测量宽度的结果可能会有所不同,这取决于在狭槽级别进行测量的位置,这导致值错误。测量的这种不精确性也因操作员用手在折叠纸板盒上的狭槽边缘上的卡尺上施加的力的波动而加剧。测量的规律性取决于操作员避免纸板变形以及在每次测量时精确重复相同力的技巧。

技术实现要素:

9.本发明的一个目的是提出一种用于测量产品中狭槽的宽度的设备。另一个目的是减少使用设备执行测量的时间,同时在准确性和可重复性方面保持测量质量。还有一个目

标是让操作者拥有一种紧凑、便携、人体工程学的且易于使用的设备。又一个目的是提供一种用于利用设备测量产品中狭槽的间隔开的相对边缘之间的宽度的方法,该产品是由纸板制成的折叠盒。

10.根据本发明的第一方面,提供了一种测量设备,用于测量产品中狭槽的间隔开的相对边缘的第一边缘和间隔开的相对边缘的第二边缘之间的宽度,所述测量设备包括:

[0011]-测量部分,其包括测量检测器和显示器,并且其中测量部分设置有第一突片,第一突片被配置为进入狭槽中,和

[0012]-滑动件,其限定纵向轴线并且布置成可沿纵向轴线相对于测量部分进行调节,并且滑动件设置有第二突片,该第二突片被配置为进入产品的狭槽中,

[0013]

滑动件是可调节的,使得第一突片的第一表面接触产品的第一边缘,并且第二突片的第二表面接触产品的第二边缘,并且其中对应于狭槽宽度的第一突片的第一表面和第二突片的第二表面之间的距离可由测量检测器检测到,并且狭槽的宽度值由显示器显示,

[0014]

并且,其中第一突片和第二突片具有延伸部,使得它们相对于测量部分的显示器向下定向,并且垂直于或横向于滑动件的纵向轴线。

[0015]

换言之,第一突片和第二突片以及对应的第一表面和第二表面被定向为平行于狭槽的相应边缘,并且该定向使得能够在狭槽的边缘上的更大面积上进行测量。在大面积上进行测量允许对确定的值进行平均并统一测量。测量设备的第一突片和第二突片专用于测量宽度。

[0016]

该设备小且符合人体工程学,机器操作员无需专门培训即可使用该设备。例如在包装行业中,在盒子生产的每个时刻,操作员都可以轻松地检查机器生产的折叠盒上的狭槽的宽度。

[0017]

根据一个示例性实施方式,滑动件延伸穿过测量部件中的近端孔和远端孔,从而使得测量部分能够相对于滑动件沿着纵向轴线可调节地运动。

[0018]

根据一个实施方式,测量设备包括布置在滑动件和测量部分之间的偏压装置。该偏压装置构造成施加力,使第一突片从第二突片展开。

[0019]

利用偏压装置,具有第一表面的第一突片和具有第二表面的第二突片分别放置成抵靠间隔开的相对边缘的第一边缘和第二边缘。提高了测量狭槽宽度的精度。偏压装置的力可以在0.03到0.10n/mm的范围内选择,优选地为0.04和0.07n/mm,并且最优选地大约为0.052n/mm。

[0020]

由偏压装置施加的该力对应于一个值,该值允许为每次测量再现相同的测量条件。因此,测量条件由偏压装置再现,从而可以消除由于操作者如何使用工具(例如如果操作者在不使用偏压装置的情况下自己迫使突片分开)而引起的任何变化,。

[0021]

然而,力需要适应折叠盒的材料,以防止损坏盒,即在突片使狭槽的侧面变形的情况下。由于本测量设备以基本水平的配置使用并支撑在盒子的表面上,发明人惊奇地发现,需要相对小的偏压力来接触狭槽的侧面并实现重复测量。同时,通过使用如此小的力,在移除测量设备的过程中,可以很容易地克服突片与狭槽的侧面接触的力。这也降低了在移除测量设备期间对折叠盒的边缘造成潜在损坏的风险。

[0022]

本偏压装置还使得可以替换操作者的专有技术,因为该设备被配置为执行可再现的测量。

[0023]

根据一个实施方式,偏压装置是弹簧的形式。弹簧的一端固定在滑动件上,弹簧的另一端固定在测量部分上。偏压装置或弹簧的使用允许在例如瓦楞折叠盒的狭槽的每个相对边缘上施加恒定且规则的力。

[0024]

根据一个实施方式,测量部分连接到包括第二突片的第一底座,第一底座包括底部平坦表面,并且其中测量部分和第一底座被配置为沿着滑动件一致地滑动。

[0025]

当测量部分的第一底座的底部平坦表面靠在产品的上表面定位时,该设备稳定地用于将第一突片和第二突片的第一表面和第二表面靠在狭槽的相应边缘并测量狭槽的宽度。

[0026]

在一个实施方式中,第一底座和测量部分通过至少一个紧固件相互连接。

[0027]

根据一个实施方式,第一突片固定到测量部分的第一底座。第一突片相对于第一底座的底部平坦表面向下定向。第一突片垂直于第一底座的底部平坦表面。具有第一表面的第一突片垂直于滑动件的纵向轴线。

[0028]

根据一个实施方式,滑动件包括具有底部平坦表面的第二底座。当第二底座被放置在产品的上表面上时,上表面紧邻第一边缘的另一侧上的第二边缘。将滑动件的第二底座的底部平坦表面定位在产品的上表面上,该设备可以稳定地将第一突片和第二突片的第一表面和第二表面放置在狭槽的相应边缘上并测量狭槽的宽度。

[0029]

根据一个实施方式,第二突片固定到滑动件的第二底座。第二突片相对于第二底座的底部平坦表面向下定向。第二突片垂直于第二底座的底部平坦表面。具有第二表面的第二突片垂直于滑动件的纵向轴线。

[0030]

根据一个实施方式,滑动件包括具有底部平坦表面的第三底座。当第三底座置于产品的上表面时,上表面与第一边缘间隔开。由于滑动件的第三底座的底部平坦表面紧靠产品的上表面定位,该设备稳定地用于将突片的第一表面和第二表面放置在各自的边缘上并测量狭槽的宽度。第三底座也用于更好的处理该设备。

[0031]

根据一个实施方式,第一底座的底部平坦表面和第三底座的底部平坦表面位于同一平面内,使得第一底座和第三底座的底部平坦表面均与折叠盒的平坦表面接触,并且当放置在折叠盒上时平行于折叠盒的表面。

[0032]

根据一个实施方式,第一突片被分成由凹部隔开的两段,当第二突片位于该凹部中时,第一突片的第一表面与第二突片的第二表面齐平。当第二突片位于第一突片的两段之间的凹部内时,操作员可以将设备校准到值“0”,例如通过按下按钮将数字显示器重置到“0”。

[0033]

根据一个实施方式,显示器是数字显示器。一旦具有第一表面的第一突片和具有第二表面的第二突片分别靠在各自的边缘上,操作者就容易地在数字显示器上读取狭槽的宽度的值。在另一类测量设备中,显示器也可以具有在滑动件上雕刻的刻度、在测量部分开设的窗口以及在测量部分雕刻的游标。

[0034]

根据本发明的第二方面,一种用于测量产品中狭槽的间隔开的相对边缘之间的宽度的方法包括以下步骤:

[0035]-提供如所描述和要求保护的设备;

[0036]-将设备校准到“0”;

[0037]-定位设备,使得第一突片和第二突片进入狭槽,第一突片的第一表面接触间隔开

的相对边缘的第一边缘,并且第二突片的第二表面接触间隔开的相对边缘的第二边缘;

[0038]-读取显示器显示的狭槽的宽度的值。

[0039]

根据该方法的一种实施方式,产品是由纸板制成的折叠盒。狭槽形成在折叠盒的第一面板的第一边缘和第二面板的第二边缘之间。

附图说明

[0040]

通过阅读本发明的说明书和附图,进一步的优点和特征将变得显而易见,附图示出了本发明的非限制性示例性实施方式,其中:

[0041]-图1是纸板坯料的平面图;

[0042]-图2是由图1所示的坯料获得的折叠胶合盒的俯视图;

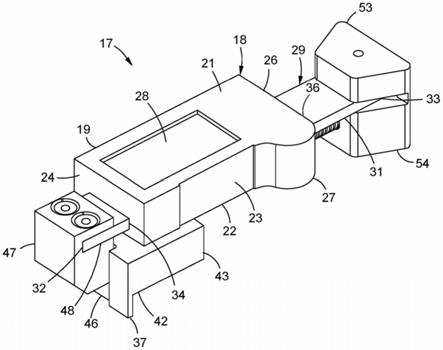

[0043]-图3是根据本发明的测量设备的上部透视图;

[0044]-图4是图3的测量设备的底部透视图;

[0045]-图5是图3的测量设备的俯视图;

[0046]-图6是图3的测量设备的仰视图;以及

[0047]-图7是图3的测量设备在校准位置和测量位置的侧视图。

具体实施方式

[0048]

图1示出了由纸板1制成的坯料,其用于制造例如如图2所示的折叠盒1'。该坯料用于在折叠胶合机或包括折叠胶合单元的用于制造折叠盒的包装机的入口处供给。坯料1在平整时通常呈矩形形状,具有两条具有较大长度的平行边,形成作为首先进入折叠胶合单元的边缘的前边缘2(见箭头a和纵向轴线xx'),以及作为最后进入折叠胶合单元的边缘的后边缘3。两个较小长度的侧向边缘限定平行于纵向轴线xx'的左边缘4和右边缘5。左边缘4沿其两个端部具有切口,以便在左边缘4的中间限定折翼14。

[0049]

分别平行于前边缘2和后边缘3的前后折痕12限定了坯料1的中心部分1a,该中心部分1a用于构成折叠盒1'的外周面。中心部分1a位于用于构成折叠盒1'的底表面的后部1b和用于构成折叠盒1'的上表面的前部1c之间。

[0050]

坯料1包括另外两对折痕11和11a,折痕11和11a平行于右边缘5和左边缘4,还平行于纸板瓦楞层的瓦楞10。这些折痕11和11a沿中心部分1a的整个宽度延伸。折痕11a之一与折翼14相邻,因为折痕11a中的另一个(称为中心折痕)与纵向轴线xx'对齐。折痕11中的一个被放置在右边缘5和中心折痕11a之间,而另一个折痕11被放置在左边缘4和中心折痕11a之间。将后一个折痕11与中心折痕11a分离开的距离等于第一折痕11与右边缘4的距离。

[0051]

根据折痕11和中心折痕11a,切割后部1b和前部1c,以形成在后部1b和前部1c的整个宽度上延伸的狭缝13。因此,狭缝13分别在后部1b和前部1c中的每一个中限定了两对面板,分别为第一对大后面板6b和6b'、第二对大前面板6c和6c'、第一对小后面板7b和7b'以及第二对小前面板7c和7c'。大后面板和大前面板6b、6c以及6b'、6c'分别位于大的中心面板6a和6a'的每一侧。以类似的方式,小后面板和小前面板7b、7c和7b'、7c'分别位于小的中心面板7a和7a'的每一侧。

[0052]

折痕11和11a以及它们的狭缝13能够将坯料1折叠成具有矩形形状的折叠盒1',每个折痕11限定一条折叠线(图2)。通过将由左面板6a、6b和6c形成的第一整体和由右面板

7a'、7b'和7c'形成的第二整体围绕折痕线11向坯料1的内侧折叠180

°

,获得折叠盒1'。带有大前面板6c和大后面板6b的大左中心面板6a相对于左折痕11折叠180

°

,带有小前面板7c'和小后面板7b'的小右中心面板7a'相对于右折痕11折叠180

°

。同时在折叠过程中,胶水被喷射在折翼14上,并且大左中心面板6a因此接合到小右中心面板7a'。

[0053]

一旦折叠(见图2),两个相邻的大后左面板6b和小后右面板7b'被后部狭槽16隔开,并且两个相邻的大前左面板6c和小前左面板7c'被前部狭槽16隔开。狭槽16的相应左边缘和右边缘由坯料1的左边缘4和右边缘5形成,它们现在与折叠盒1'相邻。后部狭槽16从后折痕12和折翼14延伸到后边缘3,前部狭槽16从前折痕12和折翼14延伸到前边缘2。当折叠盒1'被正确地折叠时,两个狭槽16的宽度w的值通常是恒定的并且对应于预定的质量标准,后部狭槽16的宽度w的值等于前部狭槽16的宽度w的值。当折叠盒1'由于缺陷而被拒绝时,宽度w过大,或相反地过窄,或狭槽16具有倾斜边缘,而不是相互平行的边缘。

[0054]

根据本发明的测量设备17(见图3-7)使操作者能够获得宽度w的值并确定折叠盒1'的质量是否足够。

[0055]

设备17包括主体19形式的测量部分18。主体19呈现整体四边形/矩形形状,具有上表面21、下表面22、两个平坦的垂直纵向侧23和两个平坦的垂直横向侧24和26。具有半圆柱形形状的突出部27从主体19的一个平坦纵向垂直侧23延伸。突出部27用于提高设备17的人体工程学质量,操作者将他的一根手指放在突出部27的后部。

[0056]

测量检测器(不可见)被插入主体19内。显示器28(如图3和图5所示)布置在主体19的上表面21上,以便被操作者清楚地看到。在一个实施方式中,当测量检测器是电子类型时,显示器28可以是连接到检测器的例如具有矩形lcd屏幕的数字显示器。由设备17测量的值w由显示器28的lcd显示。

[0057]

设备17包括尺子31形式的滑动件29。尺子31由具有第一近端32和第二远端33的细长扁平金属条制成。滑动件29以及因此尺子31限定纵向轴线x。主体19包括细长的内部壳体(不可见),其开有分别布置在近端平坦垂直横向侧24和远端平坦垂直横向侧26上的两个近端和远端狭槽34、36。尺子31插入并且延伸穿过主体19的内部壳体,近端32从第一近端狭槽34退出并且远端33从第二远端狭槽36退出。

[0058]

狭槽34、36可以是孔的形式,且分别布置在主体19的近端平坦垂直横向侧24和远端平坦垂直横向侧26上。这样,横穿通道在主体19中形成并且在近端孔34和远端孔36之间延伸。

[0059]

滑动件28相对于测量部分18沿纵向轴线x滑动(图3、5和7中的箭头e和r)。测量检测器检测滑动件28相对于测量部分18关于卡尺的位移量。

[0060]

根据本发明,测量部分18包括放置在近端平坦垂直横向侧24的水平上的第一突片37。第一突片37相对于测量部分18,即相对于主体19和相对于主体19的下表面22向下定向。这意味着在测量过程中,显示器28向上定向,并且第一突片37在显示器28的对面向下定向。

[0061]

第一突片37定向成垂直于测量部分18的平面,即垂直于主体19和主体19的下表面22。第一突片37定向成垂直于滑动件28的纵向轴线x。第一突片37平行于主体19的近端平坦垂直横向侧24。第一突片37分成两个小突片38和39,小突片38和39被凹部41隔开。第一突片37放置在四边形第一元件或底座43的近端42处,该第一元件或底座43在主体19的近端平坦垂直横向侧24处连接到下表面22。

[0062]

第一突片37构造成进入折叠盒1'的狭槽16中。第一突片37具有第一接触面44。第一接触面44朝向滑动件29的尺子31的远端33定向。由于第一突片37分成小突片38和39,第一接触面44被分成两个较小的表面。第一接触面44能够接近并抵靠第一边缘,第一边缘是边缘4或5中的一个,在这种情况下是折叠盒1'中的狭槽16的左边缘4(见图7)。

[0063]

根据本发明,滑动件29包括放置在尺子31的第一近端32的水平上的第二突片46。第二突片46相对于测量部分18,即相对于主体19、相对于主体19的下表面22和相对于平坦的尺子31向下定向。这意味着,在测量期间,显示器28向上定向并且第二突片46在显示器28的对面向下定向。

[0064]

第二突片46定向成垂直于测量部分18的平面和滑动件29的平面,即垂直于主体19的平面、垂直于主体19的下表面22以及垂直于平坦的尺子31的平面。第二突片46定向成垂直于滑动件28的纵向轴线x。第二突片46平行于主体19的近端平坦垂直横向侧24。第二突片46也平行于第一突片37。第二突片46放置在第二元件或底座47的水平上,第二元件或底座47在尺子31的第一近端32处连接到下表面48。

[0065]

第二突片46构造成进入折叠盒1'的狭槽16中。第二突片46具有第二接触面49。第二接触面49朝向滑动件29的尺子31的近端32定向。第一突片37的凹部41的尺寸被设计成略大于第二突片46。第二突片46被配置为进入凹部41中。当第二突片46位于凹部41内时,第一突片37的第一接触面44与第二突片46的第二接触面49齐平。第二接触面49能够接近并抵靠第二边缘,两个边缘4或5中的另一个,在这种情况下是折叠盒1'中的狭槽16的右边缘5(见图7)。

[0066]

为通过具有稳定设备17而确保测量质量,测量部分18的第一底座43具有底部平坦表面51。当操作者进行测量时,底部平坦表面51放置在紧邻左边缘4的折叠盒1'的大后面板6b(或左前面板6c)(见图7)。第一底座43和测量部分18可以通过至少一个紧固件60相互连接。

[0067]

为通过具有更稳定设备17而确保测量质量,滑动件29的第二底座47具有底部平坦表面52。当操作者进行测量时,底部平坦表面52放置在紧邻右边缘5的折叠盒1'的小后面板7b'(或小前面板7c')的上表面上(见图7)。

[0068]

为通过具有还更稳定的设备17而确保测量的质量,滑动件29包括第三元件或底座53,第三元件或底座53在尺子31的第二远端33处连接到下表面48。滑动件29的第三底座53具有底部平坦表面54。当操作者进行测量时,底部平坦表面54放置在与左边缘4间隔开的折叠盒1'的大后面板6b(或前左面板6c)的上表面上(见图7)。第三底部53还包括在尺子31的第二远端33处连接到上表面的上部。第三底部53通过放置在操作者的手掌内而增强了测量设备17的人体工程学。

[0069]

为了确保第一突片37和第二突片46的正确定位以及确保具有第一突片37的两个较小表面的第一表面44抵靠狭槽16的左边缘4和第二突片46的第二表面49抵靠在狭槽16的右边缘5上,测量设备17包括偏压装置56(见图4、6和7)。偏压装置56构造成施加恒定力,使第一突片37从第二突片46展开。偏压装置56设置在滑动件29和测量部分18之间。

[0070]

偏压装置56有利地采用弹簧的形式。安装弹簧,使得其近端连接到第一底座43的远端平坦垂直横向侧57,并且其远端连接到第三底座53的近端平坦垂直横向侧58。

[0071]

根据本发明的第二方面,一种用于测量折叠盒1'中狭槽16的间隔开的相对的第一

边缘4和第二边缘5之间的宽度w的方法,包括两个以下第一步骤:提供设备17,校准设备17以使显示器显示值“0”。如果需要,操作者可以按下按钮(未示出)。当操作者将第二突片46放置在第一突片37的两个小部分38和39之间的凹部41内时,获得校准。将第二突片46插入凹部41内是克服弹簧56的强度进行的。第一突片37的第一接触面44与第二突片46的第二接触面49齐平,第一接触面44与第二接触面49之间的距离d等于“0”。

[0072]

然后,该方法包括以下两个进一步的步骤:定位设备17使得第一突片37和第二突片46进入狭槽16(见图7中的虚线),以及读取由显示器28显示的宽度w的值。一旦操作者正确地插入设备17,第一突片37和第二突片46被插入狭槽16中,操作者然后释放弹簧56,滑动件29相对于测量部分18自动滑动和调整。第一突片37的第一表面44接触间隔开的相对边缘的第一左边缘4,同时第二突片46的第二表面49接触狭槽16的间隔开的相对边缘的第二边缘5。第一接触面44和第二接触面49之间的距离d对应于狭槽16的宽度w。宽度w的稳定值出现在数字显示器28上,操作者可以读取它。

[0073]

本发明不限于所描述和图示的实施方式。在不脱离权利要求组所限定的范围的情况下,可以进行许多修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。