1.本发明涉及一种可冷却的或在运行中待冷却的部件、一种用于准备部件的增材制造工艺尤其基于粉末床的增材制造工艺的方法、一种用于增材制造部件的方法以及一种用于构成部件的优选的表面特性的取向相关的制造人为构造的应用,尤其地,所述表面特性可以实现部件的区域中的改进的热传输。此外,本发明说明一种计算机程序或计算机程序产品。

背景技术:

2.部件或构件优选地设计用于在流体机械中,优选地在燃气轮机的热气路径中使用。据此,构件优选地由超合金,尤其镍基的或钴基的超合金构成。合金可以是沉淀硬化的或可沉淀硬化的。

3.在燃气轮机中,通过燃料例如气体的燃烧产生的热气的热能和/或流动能转换成转子的动能(旋转能)。为此,在燃气轮机中构成有流动通道,在所述流动通道的轴向方向上支承有转子或轴。如果流动通道由热气穿流,则对转子叶片加载力,所述力转换成作用于轴的扭矩,所述扭矩驱动涡轮转子,其中旋转能例如可以用于运行发电机。

4.现代的燃气轮机不断得到改进,以便提高其效率。然而此外,这引起热气路径中的越来越高的温度。尤其在第一级中,用于转子叶片的金属材料不断地关于其在高温下的强度(蠕变负荷、热机械疲劳)得到改进。

5.增材制造方法(英文:“additive manufacturing”)已被证实为对于复杂的或精细地设计的构件,例如迷宫形结构、冷却结构和/或轻型结构是特别有利的。尤其地,增材制造由于特别短链的工艺步骤是有利的,因为构件的生产或制造步骤可以尽可能地基于相应的cad文件和相应的生产参数的选择来进行。

6.增材制造方法例如作为粉末床方法包括选择性激光熔化(slm)或激光烧结(sls)或电子束熔化(ebm)。其他增材方法例如是“定向能量沉积(ded)”方法,尤其激光堆焊、电子束粉末焊接或等离子粉末焊接、丝焊、金属粉末注塑成型、所谓的“薄片层压(sheet lamination)”方法或热注塑方法(vps lpps,gdcs)。

7.对于基于粉末床的增材方法(“激光粉末床熔合”(lpbf))共同的是,构造方向,通常竖直线,由于粉末床的存在和设置方法固有地预设。

8.例如从ep 2 601 006b1中已知一种用于选择性的激光熔化的方法。

9.生成式或增材式生产由于其对于工业的颠覆性的潜力对于批量制造在上文中提及的涡轮部件,例如涡轮叶片或燃烧器部件,也变得越来越令人感兴趣。

10.由粉末床制造冷却系统或待冷却的部件是特别有利和大有可为的,因为可以省去耗费的传统的制造方案,所述传统的制造方案需要大量的方法步骤、非常长的产出时间,并且通常需要制造单独的模具,如铸造模具。

11.然而,逐层的增材构造和所构造的结构与结构平台上的取向的相关性引起相应地待构造的部件的尤其空腔或通道缺乏可复现性和表面质量中的大的波动。尤其在大的空

腔、通道、腔室或限定其的悬垂结构情况下,应期望内部的或外部的部件表面中的特别大的粗糙度或几何波动。这由于对悬垂结构缺乏机械支持而引起,但是主要也由于缺乏散热和由于熔池破裂而引起。

12.悬垂结构,即例如关于竖直的构造方向形成悬垂的结构,已知仅能够困难地制造或固化,因为其熔池在制造工艺期间至少部分地伸入到松散的粉末的区域中。即在选择性熔化方法中,熔池延展通常超过所设定的层厚度多倍。

13.为了预测或控制尤其几何相关的人为构造或所提及的表面特性,尤其需要实验研究。所述实验研究又牵涉高成本和费时的产品开发。

14.迄今为止的例如借助于所谓的cfd模拟(“计算流体动力学(computational fluid dynamics)”)预测内部表面或通道结构的表面粗糙度及其对相应的结构中的冷却功能和散热的作用的方案迄今为止同样失败,或者由于模拟和实际实验的不相称被证实为不可应用。这种模拟例如包括通道或腔室面处的压力损失和热传递测量。尤其在所述所提及的参数的情况下,实验研究结果表明不必然线性相关。

15.相反,改进用于所描述的部件的增材制造的结构结果和可复现性的机会提供待构造的部件的例如可以通过cad文件给出的几何形状以及照射策略和特定材料特性的考虑。

技术实现要素:

16.因此,本发明的目的是提出已经在实际的制造工艺的准备中实现如下先决条件的方式:所述先决条件允许以改进的方式进行由高性能材料构成的复杂结构、尤其具有冷却通道或待冷却的区域的部件的增材制造,从而也关于结构质量和/或功能性决定性地改进待构造的部件本身。尤其地,通过本发明,在给定冷却耗费的情况下,在更高的温度的情况下可以实现部件的使用,或者相应地,在给定使用温度的情况下,改进冷却效率。这尤其对于流体机械的已知与所参与的部件的使用温度强烈相关的效率(卡诺效率)非常重要(参见上文)。

17.所述目的通过独立权利要求的主题来实现。有利的设计方案是从属权利要求的主题。

18.本发明的一个方面涉及具有待冷却的区域的部件或在运行时待冷却的部件,所述部件具有冷却通道,所述冷却通道设置和构成用于在运行时借助于流体流来冷却部件的区域。优选地,由于燃气轮机的热气路径或在航空或汽车领域的可相似的应用,所述区域受到热的和/或机械的高负荷。区域优选地是部件的表面区域或部件的在运行时特别受到热的或热机械的负荷的其他区域。所述区域尤其可以表示部件的壁,例如限定热气路径的壁。

19.冷却通道在靠近壁或朝向待冷却的区域的一侧处通过第一通道侧或通道侧结构来限定。

20.此外,冷却通道在远离壁或背离待冷却的区域的一侧处通过与第一通道侧不同的第二通道侧或通道侧结构来限定。与第二通道侧相比,第一通道侧与冷却通道形成更大的接触面积。

21.在冷却通道的横截面中观察,两个通道侧可以包围冷却通道,优选地在整个环周上包围冷却通道。

22.只要部件的冷却通道在其根据规定的运行中借助于冷却流体或流体流例如冷却

空气流或另一介质穿流,则对于第一通道侧也引起与冷却流体的对于对环境的热传输重要的更大的相互作用,使得与第二通道侧相比,第一通道侧处的热传递或热传输得到改进。

23.根据本发明,通道侧(第一通道侧和第二通道侧)处的所述“不对称的”热传输有利地恰好允许冷却流体质量流的优化和受到热负荷的区域的热量到冷却流体的热传输。

24.在一个设计方案中,第一通道侧的与第二通道侧相比更大的接触面积通过第一通道侧的更大的粗糙度引起。这种增加的粗糙度尤其可以通过制造方法固有地给予部件。

25.在一个设计方案中,粗糙度包括平均粗糙值和/或均方根粗糙度,或是相应的量度。替选地或附加地,粗糙度的评估也可以涉及用于相应的表面的粗糙度的另一经证实的或有效的量度。

26.在一个设计方案中,冷却通道具有圆形的横截面。所述设计方案对于部件的简单的通道几何形状和相应有利地设计的待冷却的区域可以是有利的。

27.在一个设计方案中,冷却通道具有椭圆形的横截面。所述设计方案尤其对于部件的略微较大面积的和相应有利地设计的待冷却的区域可以是有利的。在给定的流动(给定的质量流或压力损失)的情况下,热传输的优化的上文中描述的发明优点尤其可以通过所述设计方案来优化。

28.在一个设计方案中,冷却通道具有菱形的、梯形的、平行四边形的或非轴对称的横截面。此外,这种设计方案对于部件的特定通道几何形状和相应地设计或成形的待冷却的区域可以是有利的。尤其地,在冷却通道的非轴对称的横截面的情况下,还可以增加第一通道侧与第二通道侧的面积比,由此,本发明的发明优点更明显地显现。

29.在一个设计方案中,部件是可受高温负荷的部件,如涡轮部件,尤其燃气轮机的热气构件。

30.本发明的另一方面涉及用于准备所提及的部件的增材制造工艺、尤其基于粉末床的增材制造工艺的方法,其中在制造准备中,冷却通道的取向优选地关于冷却通道的主延展或纵轴线相对于构造方向选择成,使得由于取向相关的或结构上的制造人为构造或制造偏差,与第二通道侧相比,第一通道侧形成更大的粗糙度和/或与冷却通道的更大的接触面积。

31.在部分弯曲的通道的情况下,纵轴线可以优选地表示通道的主要存在的纵轴线或延展。

32.在一个设计方案中,部件的构造方向,例如竖直的轴线(z轴),与冷却通道的纵轴线之间的角度在10

°

和80

°

之间。尤其在小于10mm的相对小的冷却通道直径或尺寸的情况下,根据本发明的优点可以在所描述的角度范围内良好地利用。

33.在一个设计方案中,部件的构造方向与冷却通道的纵轴线之间的角度在30

°

和60

°

之间。所述设计方案尤其对于多个通道几何形状和通道直径提供根据本发明的优点。

34.高于60

°

的角度尤其意味着,在竖直的构造方向的情况下,通道轴线的定向已经接近水平,这对于部件中的大的通道几何形状或空腔可能引起构造问题。因此,在低于30

°

和更小的角度的情况下,根据本发明的优点可能不再能够被完全充分利用,因为第一和第二通道侧的接触表面中的差异以及所产生的流体速度剖面中的不对称性(与下文中描述的实施方式相比)在此越来越小。

35.在一个设计方案中,部件的构造方向与冷却通道的纵轴线之间的角度至多为60

°

。

36.在一个设计方案中,部件的构造方向与冷却通道的纵轴线之间的角度至少为30

°

。

37.在一个设计方案中,部件的构造方向与冷却通道的纵轴线之间的角度在20

°

和70

°

之间。

38.本发明的另一方面涉及用于基于粉末床增材制造部件的方法,所述方法包括所描述的用于准备制造的方法。

39.本发明的另一方面涉及由粉末床增材制造的结构的取向相关的制造特征或制造人为构造的应用,所述制造特征或制造人为构造用于构成所描述的部件的冷却通道的优选的表面特性、表面特性中的偏差、不均匀性或不相同性,使得在给定的流体流或者说恒定的质量流或压力损失的情况下,相对于远离壁或远离区域的通道侧,靠近壁或靠近区域的通道侧处的热传输增加。换言之,通过使用所描述的制造特征或人为构造,流体冷却的部件表面或区域的冷却效果和冷却效率可以有利地由于优化通道表面的粗糙度通过改进的热传输来优化。

40.本发明的另一方面涉及包括指令的计算机程序或计算机程序产品或存储介质,尤其非易失性存储介质,在通过计算机执行相应的程序时,所述指令使所述计算机执行用于准备部件的增材制造的方法的至少部分。

41.计算机程序产品,例如计算机程序介质,例如可以作为(易失性或非易失性)存储介质,例如存储卡、usb棒、cd-rom或dvd,或也以可从网络中的服务器下载的文件的形式提供或由其包括。提供例如还可以在无线通信网络中通过借助于计算机程序产品或计算机程序机构传输相应的文件进行。计算机程序产品通常可以包含程序代码、机器代码、g代码和/或可执行的程序指令。

42.当前涉及部件的设计方案、特征和/或优点还可以涉及方法方面或计算机程序产品,并且反之亦然。

43.当在一系列的两个或更多个要素或方面中使用在此使用的表达“和/或”时,所述表述“和/或”意味着,可以单独地使用所列出的情况中的每个情况,或者可以使用两个或更多个要素或方面的任意组合。

附图说明

44.下面根据附图描述本发明的其他细节。

45.图1示出具有在运行中待冷却的区域的部件的示意性截面视图。

46.图2示出具有根据本发明设计的冷却通道的部件的示意性截面视图。

47.图3参照相应的增材制造工艺的构造方向示出部件的示意性截面视图。

48.图4示出在图3中示出的部件的通道中的流体流的速度剖面的示意性视图。

49.图5类似于图3的示图示出部件相对于构造方向的一个替选的定向。

50.图6类似于图4的示图示出在图5中示出的部件的通道中的流体流的速度剖面。

51.图7示出根据本发明的冷却通道的示意性横截面视图。

52.图8示出根据本发明的冷却通道的一个替选的示意性横截面视图。

53.图9示出根据本发明的冷却通道的又一个替选的示意性横截面视图。

54.图10根据简单的流程图表明根据本发明的方法步骤。

55.在实施例和附图中,相同的或起相同作用的元件可以分别设有相同的附图标记。

所示出的元件及其彼此间的大小关系原则上不应视为是符合比例的,更确切地说,为了更好的可视性和/或为了更好的理解,各个元件可以以过厚或过大尺寸地示出。

具体实施方式

56.图1在纵截面中示出部件10的至少一部分。部件10优选地涉及待由粉末床增材制造的、复杂成型的构件,所述构件由耐高温的材料构成。

57.部件10具有在其运行中待冷却的区域b。在部件运行时,区域b优选地限定例如燃气轮机的热气路径的环境,部件通过所述环境受到高的热负荷。据此,区域b可以是部件10的壁区域或包括相应的壁。

58.为了冷却区域b,部件10还具有冷却通道k。冷却通道k优选地在部件10运行时由冷却流体或流体流f穿流,以便冷却区域b。

59.图1的部件10可以是现有技术的部件。尤其地,通道侧或通道侧结构或者说由此形成的或接触面积(在图1中未明确表示)优选地一致地设计,其确定与冷却流体的相互作用。

60.在部件10运行时,通过流体流f的冷却,优选地进行热量q1从区域b到冷却流体f的热传输或热传递(参见向下指向的箭头)。

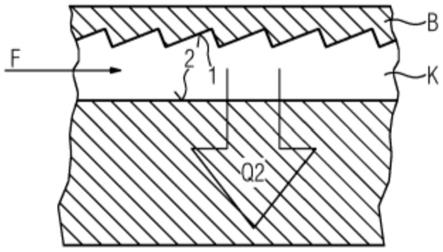

61.图2同样在类似于图1的纵截面中示出根据本发明的部件10。与图1不同,朝向部件10的区域b或壁,冷却通道k优选地在环周上具有第一通道侧1或通道侧结构。

62.此外,背离部件10的区域b或壁,冷却通道k优选地在环周上具有与第一通道侧不同的第二通道侧2。

63.通过第一通道侧1的锯齿形或弯曲的轮廓表明,与直线形示出的第二通道侧2相比,所述通道侧1与冷却通道k形成更大的接触面积。第一通道侧1的更大的接触面积例如可以通过增加的粗糙度或所引入的表面特征产生。如在下文中进一步所示,所述特征或人为构造优选地通过基于粉末床的增材制造方法固有地构成或给予。

64.所描述的粗糙度的量度例如可以涉及均方根粗糙度、平均粗糙值、平均粗糙深度或另外的相关量度。

65.在部件10运行时,所描述的不同的或不一致地构成的通道结构侧也在朝向区域b的更强烈的受到热负荷的侧1处引起改进的热传输从而引起改进的冷却效果,而不必例如提供较大的冷却流体质量流或较大的冷却流体压力差。这引起当前描述的根据本发明的优点。

66.在部件10运行时,通过流体流f的冷却,优选地进行热量q2从区域b到冷却流体的热传输或者说热传递(参见向下指向的箭头)。

67.如通过相应扩宽的箭头所表明,热量q2大于在图1中示出的热量q1。

68.在理想的或简化的情况下,热传输可以如下说明或近似:q=α

·a·

(t1-t2)

·

δt,其中q:所传输的热量,a:所考虑的接触面积,t1-t2:温度差,以及δt:所考虑的时间间隔。

69.此外,图3在示意性纵截面中示出部件10,所述部件10具有带有纵轴线l的冷却通道k。冷却通道k的纵轴线l当前平行于当前为竖直线的构造方向z定向。此外,构造方向z垂直于或法向于结构平台20(结构平台表面)定向。在增材构造期间围绕部件的松散的粉末用附图标记p表示。

70.对于基于粉末床的增材制造方法已知固有的是,构造方向垂直于通过粉末床形成的制造表面取向。

71.图4示意性地表明穿过在图3中相应地示出的冷却通道k的流体流f的速度剖面。在图4中可看出,得出流体流f的关于通道的纵轴线l对称的、通过箭头表明的速度剖面。

72.此外,图5在示意性的纵截面中示出根据本发明的部件10,所述部件10例如在相应的增材生产过程之前的生产计划期间相对于构造方向z设置成,使得在纵轴线l与构造方向z之间得出角度γ。

73.角度γ当前例如可以在10

°

和80

°

之间。所述延展的角度范围尤其对于例如5mm至7mm或小于10mm的小的通道尺寸或直径而言是有利的。

74.替选地,角度γ可以在20

°

和70

°

之间或取30

°

和60

°

之间的值。根据本发明的优点可以在所有所述提及的范围内利用。

75.在一个设计方案中,角度γ至多为60

°

。

76.在一个设计方案中,角度γ至少为30

°

。

77.图6示意性地表明穿过在图5中相应地示出的冷却通道的流体流f的速度剖面。在此可看出,得出关于通道k的纵向轴线l不对称的速度剖面。这是由于以下现象:如上文中所描述,第一通道侧形成例如通过制造而固有地构成的更大的粗糙度和与冷却通道k或与在运行时引导穿过所述冷却通道k的流体流f的更大的接触面积。

78.图7示出根据本发明的通道k的示意性横截面视图。根据所述设计方案,通道具有圆形的横截面。

79.图8示出根据本发明的通道k的示意性横截面视图。根据所述设计方案,通道具有椭圆形的横截面。

80.图9示出根据本发明的通道k的示意性横截面视图。根据所述设计方案,通道具有菱形的横截面。

81.虽然这在图中没有明确表征,但根据本发明,通道k的横截面可以具有其他形状,例如非轴对称的形状,如水滴形状、梯形形状、平行四边形形状或其他形状,其中水滴的钝侧可以朝向区域b。

82.图10根据示意性流程图表明根据本发明的方法步骤,所述方法步骤不仅已经包括准备用于部件10的相应的基于粉末床的增材制造工艺,而且包括该部件的实际的物理增材制造。

83.示例性表明的方法包括方法步骤a)和b)。

84.方法步骤a)尤其应表示用于准备部件(10)的基于粉末床的增材制造工艺的方法,其中在制造准备中,冷却通道k的取向相对于构造方向z选择成,使得由于取向相关的或结构上的制造人为构造,与第二通道侧2相比,第一通道侧1——如所描述的——与冷却通道k形成更大的接触面积。

85.所提及的制造准备例如可以在于规定合适的照射策略或规定照射参数(如激光功率、脉冲或开口间距)和所谓的cam数据(计算机辅助制造,computer-aided-manufacturing)的形式。据此,所述方法步骤例如可以至少部分地通过计算机程序或计算机程序产品cpp来执行。这尤其鉴于用于复杂构件的可能数百万数量的单个照射矢量是方法准备的特别有利的设计方案。

86.与此相对,方法步骤b)应表示根据所描述的工艺准备的部件的实际的物理增材制造。

87.构件优选地涉及在例如燃气轮机的流体机械的热气路径中使用的构件。尤其地,构件可以表示转子叶片或导向叶片、区段或环形区段、燃烧器部件或燃烧器喷头、边框、屏蔽件、热障、喷嘴、密封件、过滤器、通口或喷枪、谐振器、冲头或涡流器,或表示相应的过渡件、插入件或相应的改装件。

88.虽然第一通道侧的通道侧结构的根据本发明的设计方案在所描述的图中仅简化地和锯齿状地表明并且主要以表示粗糙度的方式表明,但是同样可以有针对性地例如通过特殊照射策略引起的特征引入根据本发明的优点,所述特征增加流动的紊流从而增加从区域b到流体f中的散热。

89.本发明不通过根据实施例的描述而限于所述实施例,而是包括任意新特征以及特征的任意组合。这尤其包含权利要求中的特征的任意组合,即使所述特征或所述组合本身并未详尽地在权利要求或实施例中说明也如此。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。