1.本发明涉及电路板,尤其涉及一种高密度互联电路板层间互联结构及加工工艺。

背景技术:

2.传统的多层板是将多个成型有线路的基板和粘结材料层交替层叠并热压形成,再利用钻孔,以及孔内金属化的制程,来达到各层线路间的连接导通功能。在电子产品趋于多功能复杂化的前题下,积体电路组件的接点距离随之缩小,信号传送的速度则相对提高,随之而来的是接线数量的提高、点间配线的长度局部性缩短,这些就需要应用高密度线路配置及微孔技术来达成目标。但是因为线路密度的增加,零件的封装方式不断的更新,为了让有限的pcb面积能放置更多更高性能的零件,除线路宽度愈细外,孔径亦更进一步缩小。近年来消费性电子产品愈来愈趋向复合多功能且轻薄短小,因此在电力设计上必须引入高密度互联印刷电路板以满足发展需求。

3.一般高密度互联印刷电路板(hdi板)的制作方法如下:首先制作内层线路,再送至压合站叠加热固型半固化(b stage)胶片及铜箔进行第一次压合从而获得芯板层,在芯板层上钻盲孔和通孔后,对盲孔和通孔同时进行电镀以使芯板层的多层形成电导通,此时,通孔未完全填满,需要再采用树脂把通孔填满,之后继续在芯板层上压合其他铜箔层,并继续钻盲孔和电镀填满盲孔以使其他铜箔层与芯板层电导通,但是,在上述工艺中,由于芯板层上的通孔采用树脂填满,导致后续开设的盲孔需要错开通孔的位置,因此降低了布线密度。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种高密度互联电路板层间互联结构,本发明的目的之二在于提供一种高密度互联电路板层间互联结构的加工工艺,其均能在对应通孔的位置加工出盲孔,以提高布线密度。

5.本发明的目的之一采用如下技术方案实现:

6.一种高密度互联电路板层间互联结构,包括芯板层,芯板层上开设有贯穿其上下表面的通孔;所述通孔采用铜填满,且所述芯板层的上下表面均覆盖有铜层;所述铜层与所述通孔内的铜接触以使得两者电导通,且所述铜层的表面平整。

7.本发明的目的之二采用如下技术方案实现:

8.一种高密度互联电路板层间互联结构的加工工艺,包括以下步骤:

9.步骤s1:在芯板层上开设贯穿其上下表面的通孔;

10.步骤s2:采用电镀铜工艺在通孔内电镀铜以填满通孔,并使铜覆盖芯板层的上下表面以形成铜层;

11.步骤s3:将铜层的表面整平。

12.进一步地,步骤s1中采用激光钻孔加工出所述通孔。

13.进一步地,在步骤s1之后且在步骤s2之前,对芯板层进行去钻污处理。

14.进一步地,在步骤s1之后且在步骤s2之前,对芯板层进行去除毛刺、毛边处理。

15.进一步地,步骤s3中通过研磨将铜层的表面整平。

16.进一步地,步骤s3中还对铜层进行减薄。

17.进一步地,对铜层的表面整平时还使铜层变薄,和/或,步骤s3中在将铜层的表面整平后,通过减薄铜工艺对铜层进行减薄。

18.进一步地,在步骤s1之后且步骤s2之前,对芯板层的通孔进行化学沉铜,之后以4asd的有效正向电流密度和10-20asd的反向电流密度对通孔进行闪镀。

19.进一步地,步骤s2中以4-6asd的有效正向电流密度,35-40asd的反向电流密度,4秒的反向脉冲时间进行电镀。

20.相比现有技术,本发明的有益效果在于:

21.本发明通过的高密度互联电路板层间互联结构由于通孔采用铜填满,覆盖芯板层上下表面并与通孔内通接触的铜层的表面平整,这样,利于后续在铜层外继续压合铜箔层并在对应通孔位置进行加工盲孔,避免填铜形成的凹陷和凸起影响后续开盲孔时,带来的盲孔的孔型不良以及带来的可靠性问题,由此,提高了布线密度、加工可靠性。

22.本发明的高密度互联电路板层间互联结构的加工工艺通过采用电镀铜将通孔填满,并将电镀过程形成的铜层表面整平,如此,利于后续直接继续压合铜箔层并在对应通孔位置进行加工盲孔,避免填铜形成的凹陷和凸起影响后续开盲孔时,带来的盲孔的孔型不良以及带来的可靠性问题,由此,提高了布线密度、加工可靠性。

附图说明

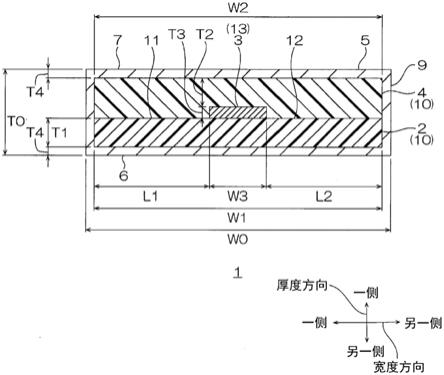

23.图1为本发明芯板层的结构示意图;

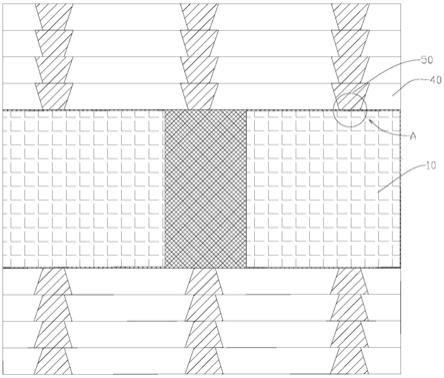

24.图2为本发明高密度互联电路板层间互联结构的结构示意图;

25.图3为本发明图2局部a的结构放大图。

26.图中:10、芯板层;20、通孔;30、铜层;40、铜箔层;50、盲孔。

具体实施方式

27.请参看图2-3,本发明公开了一种高密度互联电路板层间互联结构,包括芯板层10,芯板层10上开设有贯穿其上下表面的通孔20;所述通孔20采用铜填满,且所述芯板层10的上下表面均覆盖有铜层30;所述铜层30与所述通孔20内的铜接触以使得两者电导通;所述铜层30的表面平整;这样,由于通孔20采用铜填满,且铜层30的表面平整,利于后续在铜层30外直接继续压合铜箔层40并在对应通孔20位置进行加工盲孔50,避免填铜形成的凹陷和凸起影响后续开盲孔50时,带来的盲孔50的孔型不良以及带来的可靠性问题,由此,提高了布线密度、加工可靠性。

28.请参看图1-3,本发明还公开了一种高密度互联电路板层间互联结构的加工工艺,包括以下步骤:

29.步骤s1:在芯板层10上开设贯穿其上下表面的通孔20;

30.步骤s2:采用电镀铜工艺在通孔20内电镀铜以填满通孔20,并使铜覆盖芯板层10的上下表面以形成铜层30,可以理解地,电镀时填满通孔20并形成铜层30,铜层30与通孔20内的铜接触以实现电导通;实际加工中,对通孔20进行填铜时,优选电镀时长在直至通孔20被填至形成凹陷或凸起的高度不大于15um即可;

31.步骤s3:将铜层30的表面整平,可避免在填孔区域存在凸起或者凹陷的现象。

32.上述工艺中,通过采用电镀铜将通孔20填满,并将电镀过程形成的铜层30表面整平,如此,利于后续直接继续压合铜箔层40并在对应通孔20位置进行加工盲孔50,避免填铜形成的凹陷和凸起影响后续开盲孔50时,带来的盲孔50的孔型不良以及带来的可靠性问题,由此,提高了布线密度、加工可靠性。

33.同时,叠加设置的通孔20和盲孔50相比现有错开设置的方式,可提高结构散热能力。

34.上述步骤s1中采用激光钻孔加工出上述通孔20,此时,激光钻孔效率高且利于加工出小孔径的孔,在实际应用中,通孔20的孔径常为0.2-0.25mm。

35.由于激光钻孔后会产生污物,本实施例中在步骤s1之后且在步骤s2之前,对芯板层10进行去钻污处理,以利于后续电镀铜时铜能够稳定附着在芯板层10上;此处,可通过除胶渣工艺进行去钻污处理。

36.由于采用激光钻孔易导致在步骤s1之后且在步骤s2之前,对芯板层10进行去除毛刺、毛边操作,确保后续铜层30表面的平整度以及铜附着在芯板层10上的牢固程度;具体地,采用研磨去除毛刺、毛边;更具体地,可采用不织布进行研磨。

37.上述步骤s3中可通过研磨将铜层30的表面整平,操作便捷,具体地,可采用陶瓷磨板对铜层30进行研磨,陶瓷磨板硬度高,以确保对铜层30进行有效研磨。

38.由于操作中,电镀形成的铜层30存在比所需铜层30厚度高的情况,因此本实施例的步骤3中还对铜层30进行减薄。

39.具体地,对铜层30的表面整平时还使铜层30变薄,可以理解地是,在整平的同时实现铜层30变薄,具体地,在采用研磨整平时,可通过对铜层30的研磨而消除铜,继而实现减薄,但是研磨减薄只能实现粗减薄;因此本实施例中,和/或,步骤s3中在将铜层30的表面整平后,通过减薄铜工艺对铜层30进行减薄,具体地,减薄铜工艺中采用硫酸或盐酸等与铜进行化学反应而消耗铜,从而实现减薄;此处,需要先进行整平再减薄铜工艺减薄,以在后续减薄铜工艺减薄后直接形成平整的面,若减薄铜工艺减薄后再进行整平将不能很好地将铜层30控制至所需厚度。

40.本实施例在步骤s1之后且步骤s2之前,对芯板层10的通孔20进行化学沉铜,之后以4asd的有效正向电流密度和10-20asd的反向电流密度对通孔20进行闪镀;此时,闪镀之后有利于后续电镀铜时铜附着在芯板层10上;此处可以理解地是,闪镀时会在芯板层10上形成闪镀层,实际操作中,闪镀持续的时长优选在芯板层10表面镀上4-5um的闪镀层即可。

41.本实施例中步骤s2中以4-6asd的有效正向电流密度,35-40asd的反向电流密度,4秒的反向脉冲时间进行电镀,以确保能够填满通孔20。

42.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。