本发明涉及PCB制备技术领域,具体为一种阶梯半铜孔PCB的制备方法。

背景技术

随着5G产品的发展,对PCB信号的设计要求越来越高,为产品产品的导通及型号要求,往往需要背钻等方式来满足产品的需求,而背钻存在Stub残桩,现有钻孔Stub能力5-8mil,当客户层间厚度小于5mil,或要求Stub要求为0mil,而现有背钻方式无法满足需求,对此需要需求其它制作方式去满足。

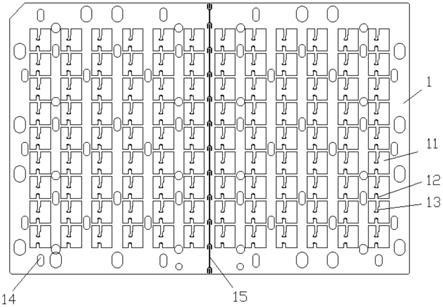

目前对于阶梯孔PCB的制作,以6层板为例,L1-L4层孔要求镀铜,且L4层阶梯槽位置,L4层需要保留PAD,L4-L6层位置为无铜设计,现有脉冲镀孔方式因L1-L4层纵横比过大,电镀无法满足需求,而背钻方式存在stub残留。现有做法采用背钻或分镀方式,其生产流程复杂,良率低,而且在L1-L4层制作时,需要在压合前对L1-L4层位置进行贴高温胶,而且在L1-L6层制作时,钻孔后需要对L1-L4层位置背钻孔处贴高温胶,由于贴高温胶无法机器作业,人工贴胶,则作业效率低而且存在贴歪进而造成报废等问题,而且后续除胶对胶体有腐蚀,易导致药水深入,造成残留,进而影响产品质量,导致良率低等问题。

技术实现要素:

本发明提供一种产品质量好、良率高及生产效率高的阶梯半铜孔PCB的制备方法。

为了实现上述目的,通过以下技术方案实现。

一种阶梯半铜孔PCB的制备方法,采用分镀和分钻方法进行阶梯半铜孔的制备,具体包括如下步骤,

S1:L1-L4层的制备,包括沉铜板电和内层图形,在沉铜板电后内层图形前进行外层封孔图形,在对外层进行封孔的同时,将需要镀铜的孔露出,然后对露出的孔进行图形镀孔,将孔铜加厚,在内层图形后无需贴高温胶,制得L1-4层层压半成品;将外层封孔图形及图形镀孔增加在沉铜板电后,在内层图形制作后无需对L1-L4层位置进行贴高温胶封孔,有效确保封孔质量,减少现有技术中因贴高温胶封孔导致的药水深入孔内造成残留致咬铜报废的问题,有效提升产品良率;

S2:L5-L6层的制备,对L5层进行内层图形制作,得到带有内层图形的L5-L6层;

S3:L1-L6层的整体制备,将S1和S2步骤中制得的L1-L4层压半成品,以及带有内层图形的L5、L6层压合在一起,并在沉铜板电前后分别进行第一次钻孔和第二次钻孔,无需在沉铜板电前进行贴高温胶,在第二次钻孔后依次进行成型锣槽、激光钻孔、外层线路图形,制得阶梯半铜孔PCB,该步骤中沉铜板电前后第一次钻孔和第二次钻孔的设置,使制备过程无需在进行贴高温胶工序,取消了沉铜板电前的贴高温胶工序及沉铜板电后的撕高温胶,有效避免了现有技术中因压合后存在孔位置高低差、流胶孔,及板厚不均匀等问题,有效提升产品质量。

进一步地,S1步骤中所述沉铜板电工序镀铜厚度为25μm。

进一步地,S1步骤中所述图形镀孔工序将孔铜加厚25μm。

进一步地,S1步骤在图形镀孔和内层图形之间,还包括退膜和树脂塞孔工序。

进一步地,所述树脂塞孔为将L1-L4层盲孔采用树脂油墨塞住,再经过砂带磨板磨平。

进一步地,S3步骤中所述第一次钻孔将导通孔钻出,所述第二次钻孔将L1-L4位置孔钻出,且钻咀采用比第一次钻孔钻咀小0.05mm的钻咀钻出。

进一步地,S3步骤中所述成型锣槽采用控深锣,将L4-L6层阶梯孔控深钻出,预留3mil~4mil底厚。

进一步地,S3步骤中所述激光钻孔用于将成型锣槽工序残留厚度去除。

本发明阶梯半铜孔PCB的制备方法与现有技术相比,具有如下有益效果:

第一、产品良率高,本发明阶梯半铜孔PCB的制备方法在S1步骤中沉铜板电和内层图形之间增加外层封孔图形和图形镀孔,将外层封孔图形及图形镀孔增加在沉铜板电后,在内层图形制作后无需对L1-L4层位置进行贴高温胶封孔,有效确保封孔质量,减少现有技术中因贴高温胶封孔导致的药水深入孔内造成残留致咬铜报废的问题,有效提升产品良率;

第二、产品质量好,本发明阶梯半铜孔PCB的制备方法在S3步骤中将沉铜板电前的钻孔工序拆分为两次钻孔工序,且分置于沉铜板电前后进行,其取消了沉铜板电前的贴高温胶工序及沉铜板电后的撕高温胶,有效避免了现有技术中因压合后存在孔位置高低差、流胶孔,及板厚不均匀等问题,有效提升产品质量;

第三、生产效率高,本发明阶梯半铜孔PCB的制备方法通过在S1步骤中沉铜板电和内层图形之间增加外层封孔图形和图形镀孔,以及在S3步骤中将沉铜板电前的钻孔工序拆分为两次钻孔工序,且分置于沉铜板电前后进行,取消了现有技术中的两处无法机器作业,只能人工作业的贴高温胶工序,有效提升了生产效率和良率,提升生产品质。

本发明阶梯半铜孔PCB的制备方法,通过改善和优化生产流程,在不影响客户功能的情况下,既能满足要求,同时又降低生产成本,改善阶梯孔半铜孔有残桩、残胶问题,有效提升产品品质和良率。

具体实施方式

下面将结合具体实施例对本发明阶梯半铜孔PCB的制备方法作进一步详细描述。

一种阶梯半铜孔PCB的制备方法,本发明以6层板为例,本实施例中,采用分镀和分钻方法进行阶梯半铜孔的制备,具体包括如下步骤,

S1:L1-L4层的制备,本实施例中,该步骤工艺流程为前工序→压合→钻孔→沉铜板电→外层封孔图形→图形镀孔→退膜→树脂塞孔→内层图形→后工序。具体地,在前工序处理后,先对L1-L4层板进行压合处理,然后通过钻孔工序进行钻孔,本实施例中,将需要的孔在客户要求完成孔径的基础上预大0.1mm进行钻孔。钻孔后,进行沉铜板电,本实施例中,所述沉铜板电工序镀铜厚度为25μm,在沉铜板电后内层图形前进行外层封孔图形,在对外层进行封孔的同时,将需要镀铜的孔露出,然后对露出的孔进行图形镀孔,将孔铜加厚,本实施例中,所述图形镀孔工序将孔铜加厚25μm,以满足客户要求;在图形镀孔后,在内层图形前,还包括依次设置的退膜和树脂塞孔工序,其中,所述树脂塞孔为将L1-L4层盲孔采用树脂油墨塞住,再经过砂带磨板磨平;内层图形用于制作L4层图形,在内层图形后,进行后工序处理,得到L1-4层层压半成品。本实施例中,采用将外层封孔图形及图形镀孔增加在沉铜板电后,在内层图形制作后无需对L1-L4层位置进行贴高温胶封孔,有效确保封孔质量,减少现有技术中因贴高温胶封孔导致的药水深入孔内造成残留致咬铜报废的问题,有效提升产品良率。

S2:L5-L6层的制备,先进行前工序处理,然后对L5层进行内层图形制作,得到带有内层图形的L5-L6层,然后对L5-L6层进行后工序处理。

S3:L1-L6层的整体制备,本实施例中,该步骤工艺流程为前工序→压合→外层钻孔→沉铜板电→外层钻孔→成型锣槽→激光钻孔→外层线路图形→后工序。具体地,在前工序处理后,将S1和S2步骤中制得的L1-L4层压半成品,以及带有内层图形的L5-L6层依次叠放在一起,先对L1-L6层板进行压合处理;然后在分别沉铜板电前后进行第一次钻孔和第二次钻孔,本实施例中,采用在沉铜板电前后第一次钻孔和第二次钻孔的设置,第一次钻孔和第二次钻孔均为外层钻孔,具体地,所述第一次钻孔将导通孔钻出,所述第二次钻孔将L1-L4位置孔钻出,且钻咀采用比第一次钻孔钻咀小0.05mm的钻咀钻出。本实施例中,将现有技术中的一次钻孔工序完成钻孔更改为本发明中的将钻孔分成两次完成,且分别在沉铜板电前和后设置,使制备过程无需在沉铜板电前再进行贴高温胶工序,取消了沉铜板电前的贴高温胶工序及沉铜板电后的撕高温胶,有效避免了现有技术中因压合后存在孔位置高低差、流胶孔,及板厚不均匀等问题,有效提升产品质量;而且,本实施例中,在第二次钻孔后依次进行成型锣槽、激光钻孔、外层线路图形,其中,所述成型锣槽采用控深锣,将L4-L6层阶梯孔控深钻出,预留3mil~4mil底厚,确保阶梯孔的形成,避免流胶,并在成型锣槽后进行激光钻孔,以用于将成型锣槽工序残留厚度去除,最后再进行外层线路图形和后工序,得到L1-L6带阶梯半铜孔PCB。

本发明阶梯半铜孔PCB的制备方法与现有技术相比,具有如下有益效果:本发明阶梯半铜孔PCB的制备方法在S1步骤中沉铜板电和内层图形之间增加外层封孔图形和图形镀孔,将外层封孔图形及图形镀孔增加在沉铜板电后,在内层图形制作后无需对L1-L4层位置进行贴高温胶封孔,有效确保封孔质量,减少现有技术中因贴高温胶封孔导致的药水深入孔内造成残留致咬铜报废的问题,有效提升产品良率;本发明阶梯半铜孔PCB的制备方法在S3步骤中将沉铜板电前的钻孔工序拆分为两次钻孔工序,且分置于沉铜板电前后进行,其取消了沉铜板电前的贴高温胶工序及沉铜板电后的撕高温胶,有效避免了现有技术中因压合后存在孔位置高低差、流胶孔,及板厚不均匀等问题,有效提升产品质量;本发明阶梯半铜孔PCB的制备方法通过在S1步骤中沉铜板电和内层图形之间增加外层封孔图形和图形镀孔,以及在S3步骤中将沉铜板电前的钻孔工序拆分为两次钻孔工序,且分置于沉铜板电前后进行,取消了现有技术中的两处无法机器作业,只能人工作业的贴高温胶工序,有效提升了生产效率和良率。

上述实施例仅为本发明的具体实施例,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。