本发明涉及用于将仪表板连接到车辆的车身部分的装配部件。

背景技术

已知可以组装车辆的两个组成元件的部件,例如用于将仪表板连接到车辆车身的装配部件。然而,现有技术方案不允许部件之间进行精确调整,这会导致安装后部件之间产生间隙。安装后的间隙尤其是不合需要的,因为它会产生振动和噪声。另外,现有的装配部件不允许容易地将元件组装在一起并且一旦元件安装在车辆中就无法容易地拆卸元件。

技术实现要素:

本发明改进了这种情况。

提出用于将仪表板连接到车辆的车身部分的装配部件,所述装配部件包括:

第一凸形部分,其能够与仪表板接合,以及

第二凹形部分,其能够经由所述凹形部分与所述车身部分之间的接近移动与车辆的车身部分接合,所述接近移动是单向且可调整的,

凸形部分基本上是平坦的并且在纵向方向上从与凹形部分接触的第一端延伸到钩形自由第二端,凸形部分和/或凹形部分被配置成在凸形部分与仪表板接合并且凹形部分与车身部分接合时,防止仪表板与车身部分之间的平移移动。

因此,凹形部分与车身部分之间的连接仅在接近移动的方向上可调整。也不可能将装配部件和车身部分彼此分离。这可以将仪表板与车身之间的连接中的间隙以及车辆行驶时仪表板的振动最小化。

装配部件还可以包括两个侧壁,在凸形部分的每一侧上布置一个侧壁以防止装配部件与仪表板之间的平移移动,并且凸形部分包括两个侧边缘,每个侧边缘将凸形部分的第一端接合到凸形部分的第二端,每个边缘包括突出部,并且侧壁各自包括分别与凸形部分的突出部配合以限制凸形部分的第二端相对于侧壁移动的开口。

凸形部分的第二端还可以基本上垂直于所述凸形部分的中心平面移动。

此外,侧壁可以布置在垂直于凸形部分的平面中,并且每个侧壁从凹形部分延伸到侧壁的自由端,并且凸形部分的第二端和侧壁的自由端可以形成面对的止挡表面,所述止挡表面限定能够接收仪表板的一部分的空间,以阻挡仪表板在纵向方向上相对于装配部件进行平移移动。

凹形部分还可以包括底座和基本上垂直于底座的两个臂,臂和底座限定用于接收车身部分的空间。另外,两个臂中的至少一个可以包括齿形区域,所述齿形区域能够与车身部分的齿形区域配合,以防止装配部件与车身部分之间在与接近移动相反的方向上的平移移动。

此外,两个臂中的一个可以包括旨在抵靠车身部分的支撑部件。

另外或替代地,装配部件可以包括用于维持凸形部分与仪表板接合的弹性止挡件,所述弹性止挡件布置在凸形部分上或仪表板上并且分别与仪表板或凸形部分建立接触。

本发明还涉及组合件,所述组合件包括车辆的车身部分和如上文所述的装配部件。

本发明还涉及车辆,所述车辆包括如上文所述的装配部件、仪表板和车身部分,所述装配部件将仪表板连接到车身部分。

附图说明

通过阅读下面的详细描述并分析附图,其它特征、细节和优点将变得显而易见,其中:

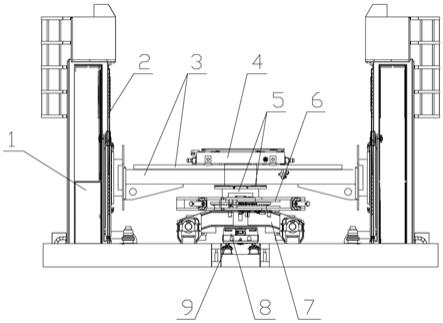

图1示出根据一个实施例的组合件的截面图,所述组合件由通过装配部件组装在一起的仪表板和车身部分组成。

图2示出根据另一个实施例的组合件的透视图。

图3示出从图2的装配部件的另一视角观察的视图。

图4以与图1相同的视图示出组合件的另一示例性实施例。

图5以与图1和图4相同的视图示出组合件的另一示例性实施例。

具体实施方式

图1说明装配部件10。装配部件10将仪表板12连接到车身部分14。如在图2的透视图中所说明的,装配部件10包括凸形部分16和凹形部分15。为了将仪表板12组装到车身部分14,首先将装配部件10夹持到仪表板12上,然后由装配部件10和仪表板12形成的组合件固定到车身部分14。更具体来说,通过凸形部分16将装配部件10夹持到仪表板12上,并且由装配部件10和仪表板12形成的组合件通过凹形部分15固定到车身部分14。车身部分14可以是车身本身或固定到车身,例如焊接或夹持到车身的附接部件。

在以下描述中,图1到3中所说明的参考系表示竖直方向Z、纵向方向X和横向方向Y。当经由装配部件10将仪表板12组装到车身部分14时,这意味着在使用配备有仪表板12的车辆50的正常条件下,参考这些方向X、Y和Z描述下文的元件。

仪表板12包括用户可在正常条件下接近的外表面11。实际上,车辆50的用户在正常情况下无法接近外表面11下方的元件。在外表面11下方,仪表板12具体来说包括竖直部件12C和两个侧面部件12D。竖直部件12C是矩形的并且主要在横向方向Y上延伸。竖直部件12C包括第一开口12A。第一开口12A主要在横向方向Y上延伸。另外,第一开口12A是矩形的。第一开口12A在高度上由上边缘45和下边缘44竖直地界定。上边缘45与下边缘44之间的距离限定高度43。此外,如图2中所说明的,仪表板12可以包括侧面部件12D,在竖直部件12C的每一侧上一个。因此,仪表板12包括两个侧面部件12D,所述侧面部件主要在纵向方向X上延伸,这意味着垂直于竖直部件12C。侧面部件12D基本上为矩形。由竖直部件12C和侧面部件12D形成的组合件形成“U”。

另外,仪表板12包括第二开口12B。当仪表板12固定到车身以用于车辆50的正常使用时,可从车辆50的乘客舱接近第二开口12B。例如,第二开口12B对应于除雾器格栅中的孔。

凹形部分15采用“U”形式并且包括底座15A和垂直于底座15A的两个臂15B。底座15A主要在横向方向Y上延伸,而臂15B主要在纵向方向X上延伸。在横向方向Y上,臂15B中的一个位于另一臂15B上方。因此,臂15B可以被描述为“上臂”和“下臂”。臂15B和底座15A限定接收车身部分14的空间30。更具体来说,臂15B包括在朝向空间30的侧面上,即面向空间30的内表面31。内表面31包括用于接合车身部分14的附接区域32。或者,两个内表面31中的每一个或两个内表面31中的仅一个包括附接区域32。例如,如图1中所说明的,附接区域32位于下臂15B的内表面上。附接区域32可以例如构成齿形区域32,所述齿形区域例如包括锯齿36并且钩在车身部分14上。在图3中所说明的实例中,齿形区域32布置在空间30内。车身部分14可以包括具有锯齿35的形状,所述形状与附接区域32的形状互补。附接区域32可以将仪表板12保持在车身14上,从而阻止可能在仪表板12与车身14之间发生的沿着X轴的平移移动。如可以在图1中的细节图中看到,附接区域32的每个锯齿36由倾斜部分33和笔直部分34组成。倾斜部分33沿着纵向方向X增大。笔直部分34平行于竖直方向Z延伸。车身部分14的互补锯齿形状35包括其倾斜部分37和直线部分38与凹形部分15的附接区域32的那些部分互补的齿。具体来说,车身部分14的锯齿35的倾斜部分37沿着纵向方向X增大。车身部分14的锯齿35的笔直部分38平行于竖直方向Z延伸。附接区域32和车身部分14的锯齿的形状可以阻止在纵向方向X上的正向移动。另一方面,在纵向方向X上的负向移动仍然是可能的,具体来说,在将仪表板12组装到车身期间允许装配部件10在车身部分14上滑动(在纵向方向X上的负向移动)。此处呈现的锯齿形状特别有利,因为它允许更好地调整下文详述的凸形部分16的钩16B之间的距离,并且在组装之后限制装配部件10与车身部分14之间的间隙。一旦经由装配部件10组装车身部分14和仪表板12,就不可能拆卸(即,装配部件10在纵向方向X上的正向移动),除非使用下文描述的拆卸工具。

或者,如图1中所说明的,臂15B包括支撑部件15C。此支撑部件15C旨在抵靠车身部分14。支撑部件15C位于上臂15B的自由端与底座15A之间,例如在纵向方向X上朝向臂15B的中间。支撑部件15C确保凹形部分15持续地支撑在车身部分14上,以防止凹形部分15和车身部分14的齿中断并弱化这两个部件14、15之间的连接。此外,支撑部件15C在竖直方向Y上空间30的高度减小。换句话说,凹形部分15的空间30在其由自由端形成的开口处较大,以促进车身部分14插入到凹形部分15中,然后在支撑部件15C的区域中变窄。

凸形部分16基本上是平坦的。凸形部分16在纵向方向X上延伸。具体来说,凸形部分16从第一端16A延伸到第二端16B。第一端16A与凹形部分15接触。更精确地说,第一端16A与凹形部分15的底座15A接触。另外,第一端16A在与底座15A相同的横向方向Y上延伸。第二端16B是自由的。此外,第二端16B呈钩的形状。

还定义了中心平面P16,如在图3中可见。此中心平面P16是在纵向方向X和横向方向Y上在凸形部分16的第一端16A与第二端16B之间延伸的平面。另外,中心平面P16在竖直方向Z上将凸形部分16分成两个基本上相等的部件。因此,中心平面P16可以被限定为中间平面。中心平面P16进一步对应于当凸形部分16固定时定义的平面。换句话说,虽然凸形部分16相对于装配部件10的组成元件可移动,但是中心平面P16相对于凸形部分16的移动保持固定。

有利地,凸形部分16可弹性变形。“可弹性变形”被理解为表示凸形部分16足够刚性以在没有任何支撑的情况下保持其自身的形状,并且足够柔性以在例如施加在第二端16B上的力的作用下弯曲。

当将仪表板12组装到车身部分14时,第二端16B容纳在仪表板12的第一开口12A中。第二端16B采用挂钩形状,其允许第二端16B在纵向方向X上在开口12A内正向地移动,但防止在纵向方向X上负向地移动。更精确地说,如图3中所说明的,第二端16B包括竖直表面40和倾斜表面42。竖直表面40平行于竖直方向Z延伸并且面向凹形部分15的底座15A定位。倾斜表面42从竖直表面40沿着纵向方向X减小。第二端16B具有在竖直方向Z上测量到的高度41,所述高度略小于也在竖直方向Z上测量到的开口12A的高度43。具体来说,当将仪表板12组装到车身部分14时,第二端16B抵靠在第一开口12A的上边缘45上,并且第二端16B的竖直表面40构成仪表板12抵靠着的止挡表面24,从而阻止第二端16B在纵向方向X上在第一开口12A内负向地移动。

为了从车身(以及从固定到车身部分14的装配部件10)拆卸仪表板12,可以例如通过第二开口12B插入例如螺丝刀的细长工具,以压在第二端16B上。由于凸形部分16可弹性变形,因此由工具施加在第二端16B上的力使凸形部分16在竖直方向Z上向下倾斜。第二部分16的高度41小于第一开口12A的高度43,第二端16B可以穿过第一开口12A(换句话说,在纵向方向X上以负向移动行进),这从仪表板12解锁装配部件10。

或者,装配部件包括例如在图1到3中所说明的两个侧壁20。侧壁20在凸形部分16的每一侧上布置一个。更具体来说,侧壁20布置在垂直于凸形部分16的平面P20中,并且每个侧壁从凹形部分15延伸到侧壁自由端22。每个侧壁20包括通道21。通道21能够接收凸形部分16的突出部18。侧壁20防止装配部件10与仪表板12之间的平移移动,并且因此间接地防止仪表板12与车身部分14之间的平移移动。具体来说,侧壁20阻止在横向方向Y上的平移移动以及在纵向方向X上的正向平移移动。更具体来说,侧壁20垂直于凸形部分16从凹形部分15的底座15A朝向凸形部分16的第二端16B延伸。侧壁20固定到凹形部分15,但它们不固定到凸形部分16,这允许凸形部分16相对于侧壁20可移动。更具体来说,凸形部分16的第二端16B垂直于所述凸形部分16的中心平面P16相对于侧壁20和凹形部分15可移动。然而,凸形部分16相对于侧壁20的移动由接合在通道21中的突出部18限制。侧壁20不与凸形部分16一样长。此长度差限定能够接收仪表板12的一部分,且确切地说仪表板12的竖直部件12C的空间25。

因此,仪表板12可以竖直地插入凸形部分16的侧壁20与第二端16B之间。侧壁20的端部与接触凹形部分15的端部相对,侧壁的端部形成侧壁自由端22并且形成止挡表面23以阻止仪表板12在纵向方向X上的负向移动。因此,凸形部分16的止挡表面24和侧壁20的止挡表面23布置成彼此相对并且限定能够接收仪表板12的一部分的空间25,以阻止仪表板12在纵向方向X上相对于装配部件10的平移移动。

另外,仪表板12的侧面部件12D围绕装配部件10。更具体来说,侧面部件12D围绕装配部件10的侧壁20和凸形部分16。因此,装配部件10在Y方向上的平移移动由仪表板12的侧面部件12D限制。此外,如可以从图2理解,侧壁20还充当用于将凸形部分16正确地插入到第一开口12A中引导件,在两侧由侧面部件12D阻挡。

此外,凸形部分16包括两个侧边缘17,在每一侧上横向地布置一个。两个侧边缘17中的每一个在第一端16A与第二端16B之间延伸。每个侧边缘17面向两个侧面部件20中的一个。另外,每个侧边缘17包括突出部18。每个突出部18与面向对应侧边缘17的侧面部件20的通道21配合。当将力施加到凸形部分的第二端16B时,突出部18通过容纳在通道21中而限制凸形部分16在方向Z上相对于凹形部分15的竖直移动。这尤其防止凸形部分16从装配部件10的其余部分断裂,即防止凸形部分16与凹形部分15分离。

根据另一示例性实施例,装配部件还包括在图4和5中说明的弹性止挡件26。此弹性止挡件26可以集成到凸形部分(图4)中或仪表板12(图5)中。弹性止挡件26有助于保持凸形部分16升高(在竖直方向Y上),使得它抵靠仪表板的第一开口12A的上边缘45。具体来说,弹性止挡件26使凸形部分16与仪表板12接触。

弹性止挡件26例如采用中空销的形式,其可充分变形以能够从第一开口12A释放钩16B并因此将仪表板12与车身分离。

如图4中所说明的,弹性止挡件布置在凸形部分16的下表面上,面向布置在纵向方向上的仪表板12的部分。在图5中,弹性止挡件相反地布置于布置在纵向方向上的仪表板12的部分上,面向凸形部分16的下表面。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。